浅析氢脆试验在民航飞机维修中的应用

2020-06-28李春光

李 伯,李春光

(1.北京飞机维修工程有限公司,北京 100621; 2.中国民航科学技术研究院,北京 100028)

民航客机主要承载部件多采用低合金高强度钢,在进行镀覆翻修过程中,由于氢在钢中有一定的溶解度,若除氢处理不当,残留的氢无法充分逸出,将在钢内部迅速扩散。钢中氢含量较高时,过剩的氢将进入钢的一些原始缺陷中,如间隙、气孔、砂眼等。缺陷附近由于氢的聚集会产生强大的内压,从而导致微裂纹的萌生与扩展。缺陷吸附了氢原子之后,会使钢材机械性能大大降低,具体表现为结构钢和高强度钢由于氢和应力的作用,在小于屈服强度的静载荷下持续一定时间就会发生早期的脆性断裂。且材料强度级别越高,受氢程度也越敏感,氢脆的危险性越大。

1 应用分析

以民用客机起落架为例,作为主要承载部件,其结构主要由高强度合金钢构成,内筒采用AISI 4340高强度钢,热处理后强度可达到1516.9 MPa以上,由于具有良好的机械性能和极高的比强度,故广泛应用于波音、空中客车的客机上。国外曾对AISI 4340钢作过氢脆敏感试验,当其抗拉强度低于1265 MPa时,吸收1~10 ppm的氢不会发生明显的氢脆,但经过热处理后,强度为1800~1960 MPa时,仅吸收0.03~0.05 ppm的氢,就会发生显著的氢脆。鉴于高强度钢对于氢脆的敏感特性,国内外机构、专家一直致力于研究和完善氢脆的测定方法和预防性措施。我国航空部为测定氢脆而制订过相关标准(HB5067),该标准规定了用延迟破坏的方法,试验和鉴定抗拉强度≥1275 MPa的结构钢和高强度钢在经电镀和化学覆盖工艺处理后的氢脆性能。

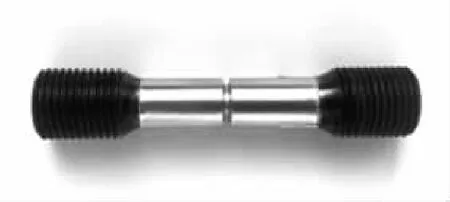

民用客机维修过程中,按照波音和空中客车商用飞机适航要求,起落架属于时寿件,装机使用达到规定年限或起降循环次数后,需进行全面的翻修工作。起落架内筒作为核心承重部件,同时也是翻修率、翻修工艺质量要求最高的的部件,对整个起落架,乃至整架飞机都有着重要的安全和经济影响。起落架内筒翻修流程中涉及电镀镍、电镀铬和低氢脆电镀镉工艺,在酸洗除氧化层除油、镀前去应力、镀中工艺控制中的任何偏差都可能造成析氢渗氢。若镀后无法有效排除残留氢,可能导致氢脆的发生。因此,对镀覆工艺以及电镀翻修后起落架部件的氢脆测定具有极大的意义。美国波音公司标准(BAC)和空中客车公司、起落架制造商SAFRAN公司工艺标准(PCS)中均规定,按照美国材料与试验协会标准ASTM F519《电镀涂覆工艺机械氢脆评定的标准试验方法和应用环境》中方法和要求进行镀后氢脆的测定。 本文检测采用缺口拉伸方法,是目前国内外可靠性高,且被最广泛选择的氢脆检验方法。该试验方法将被测试材料制成规定的缺口拉伸试棒尺寸,采用与飞机部件相同的制造工艺,在试样中心部位加工一V型缺口,该缺口尺寸约定采用波音公司和ASTM F519规定的0.254 mm(拉伸试棒要求见图1,拉伸试棒见图2)。拉伸试棒通过与飞机部件相同的电镀工艺后,4根依次连接至QC-100型氢脆试验机上,并通过专用砝码施加缺口抗拉强度(NFS)75%的静载荷。若持续200 h后未发生断裂,则证明无氢脆倾向;如果有一根试棒发生断裂,则将未断试棒继续进行逐级加载,每2 h加载5%NFS,增加载荷至90%NFS后保持2 h,未断裂也可判定为无氢脆倾向。若有2根或以上试棒发生断裂,则说明有氢脆倾向。试验全程采用计算机软件实时进行监控。

图1 拉伸试棒尺寸要求 Fig.1 Dimension requirement of tensile test bar

图2 拉伸试棒Fig.2 Tensile test bar

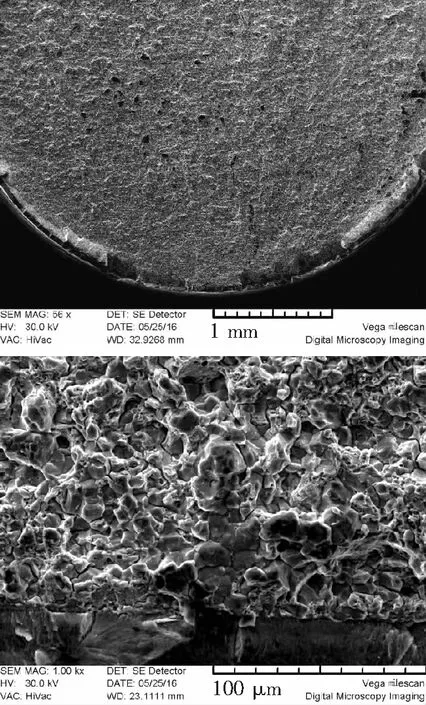

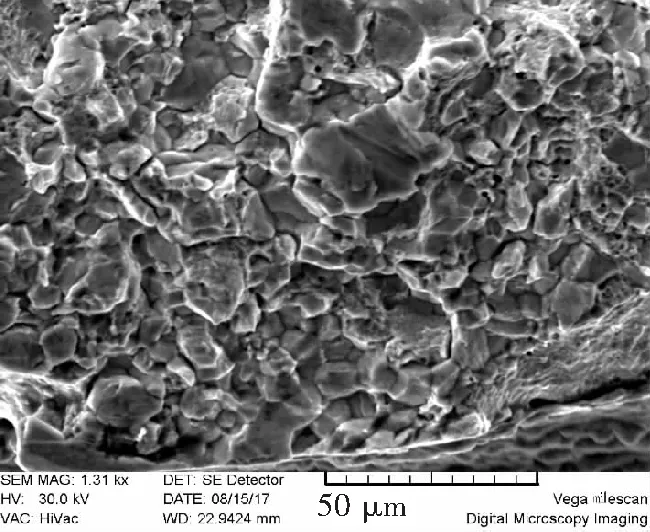

为了进一步分析试棒在氢脆试验过程中发生脆断的原因。本实验以其中一脆断试棒为例,该试棒氢脆试验载荷为28.71 kN,在试验进行至69.50 h发生断裂,通过宏观形貌可见,断裂位于缺口位置,其他区域未见明显变形,观察断口呈现平坦略粗糙状态,断裂后外观形貌见图3,断口形貌见图4。通过扫描电镜对断口进行微观形貌分析,试棒断口整体较平坦,微观整体形貌见图5,可见从断口下边缘起源的放射棱线特征,即断口源区位于下边缘位置。源区的形貌见图6,可见其断口边缘的源区位置(即试棒的缺口位置)存在着一个明显的沿晶区,沿晶区的宽度为200~300 μm。沿晶区附近亦有局部区域呈脆性断裂特征,见图7。

图3 断裂试棒整体形貌Fig.3 Appearance of fracture test bar

图4 断口表面形貌Fig.4 Appearance of fracture surface

图5 试棒微观整体形貌 30×Fig.5 Microstructure of test bar 30×

(a)56×;(b)1000×图6 源区形貌Fig.6 Microstructure of source region

图7 沿晶区脆性断裂特征 1310×Fig.7 Microstructure of brittle fracture

2 结论及建议

综合上述试验和分析,通过氢脆试验对民航飞机维修过程中起落架翻修电镀工艺进行检验是切实可行,且非常可靠的。此试验在企业应用和检测实验室应用中均展现了良好的实用性,在保障工艺质量的同时,也进一步保障了适航安全。

通过氢脆试验,并结合失效分析,可以避免使已知的氢脆现象发生在飞机部件上,但还需通过不断完善翻修、镀覆工艺,从根本上规避氢脆发生的风险。如:

1)改进酸洗工艺。降低酸浓度和引入多功能缓抑剂可有效起到缓蚀、抑雾作用,即可提高酸洗效率,又能抑制渗氢的发生。

2)使用工艺标准指定的除油剂。按要求选择和使用除油剂,可避免腐蚀涂镀层。

3)严格控制电镀槽液浓度、温度、电流密度等参数。电镀关键参数控制不当,会导致镀层出现微裂纹。

4)严格执行去应力和除氢工艺。去应力处理可避免因应力集中产生的应力腐蚀开裂,除氢处理可及时有效地使材料中渗入的氢逸出,避免氢脆的发生。