冷轧带钢边部锯齿边缺陷分析与改进

2020-06-28关建辉钱京学陈嘉宇

关建辉,孟 静,钱京学,常 帅,陈嘉宇

(1.江苏省沙钢钢铁研究院有限公司,江苏 张家港 215625; 2.江苏省沙钢集团有限公司,江苏 张家港 215625)

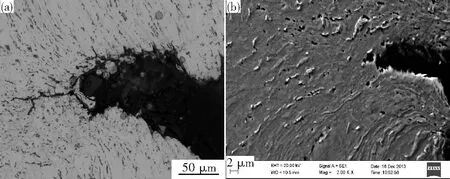

冷轧基板SPHC带钢在冷轧变形量较大时,带钢边缘单侧或两侧会出现边裂现象,肉眼清晰可见比较密集的连续锯齿状形貌(见图1),且有明显手感,边裂缺陷直接影响带钢的外观质量,严重时需做切除处理,从而降低成材率。边裂缺陷更为严重时还会造成断带等重大事故,影响冷轧生产稳定性和生产效率。已有文献研究了影响冷轧带钢边部质量的因素,如圆盘剪切边状况、冷轧压下规程、铸坯角部横裂、夹杂物和热轧成品卷边缘机械损伤等[1-3],而关于冷轧基板SPHC带钢边部组织状态对冷轧边部质量的影响研究较少,生产现场对边部组织状态控制认识较浅。因此,本文通过实验分析热轧边部组织特征及其形成原因,并讨论其对冷轧边部质量影响。

(a)边裂缺陷;(b) 边裂样品图1 冷轧带钢锯齿状边裂形貌(a) defect of edge crack;(b) sample of edge crackFig.1 Morphology of serrated edge crack of cold rolled strip

1 冷轧边裂组织观察和断口分析

1.1 微观组织特征

将冷轧边裂样品通过镶嵌制成表面和横断面金相试样,通过磨制、抛光、腐蚀后,采用金相显微镜和扫描电镜观察边裂样品微观组织。图2为边裂样品表面显微组织,从图中可以看出,点链状分布的渗碳体主要分布于变形铁素体基体上(见图2(a)),点链状渗碳体周围存在微小孔隙(见图2(b))。

图3为冷轧边裂样品微观形貌,裂口周围存在裂纹,二次电子形貌表明裂口周围存在许多尺寸较大微孔(见图3(b))。

图4为边裂样品横断面微观组织形貌,可以看出边部开裂处周围存在较多渗碳体颗粒,渗碳体呈点链状分布。

(a)光学显微形貌;(b)二次电子形貌图2 冷轧带钢边部表面显微组织(a) optical microstructure;(b) secondary electron microstructureFig.2 Surface microstructure of cold rolled strip edge

(a)光学形貌;(b)二次电子形貌图3 边裂样表面微观组织(a) optical microstructure ;(b) secondary electron microstructureFig.3 Surface microstructure of edge crack sample

图4 边裂样横断面微观组织Fig.4 Cross section microstructure of edge crack sample

1.2 扫描断口观察

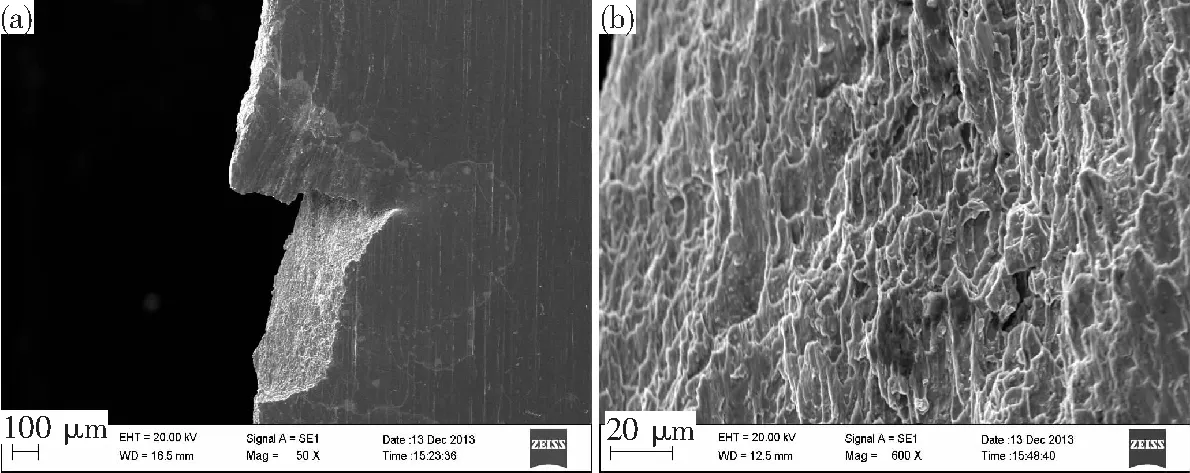

图5为冷轧边裂样品在扫描电镜下的断口形貌,可以看出断口上未发现大颗粒的夹杂物或者夹渣,断口特征主要以韧窝为主。

2 热轧带钢边部组织特征

现场调查发现,出现连续锯齿状边裂圆盘的剪切质量良好,剪断面断口约占厚度的1/3,无剪切毛刺等缺陷。由此可知,边裂缺陷不是由圆盘剪切质量造成的。相反,热轧带钢边部粗大夹杂物和保护渣等炼钢缺陷在冷轧时会造成边裂。通过对热轧原料、冷轧边裂样断口分析,未发现热轧原料存在裂纹,边裂断口也没有发现粗大的夹杂物和保护渣等。因此,也可排除该边裂缺陷由炼钢缺陷产生的。为此,需对热轧边部组织状况进一步分析。

(a)低倍形貌;(b)高倍形貌图5 冷轧边裂样品断口形貌(a)low manification morphology ;(b)high manification morphologyFig.5 Fracture microphotograph of edge crack sample for cold rolled strip

2.1 边裂缺陷原料组织

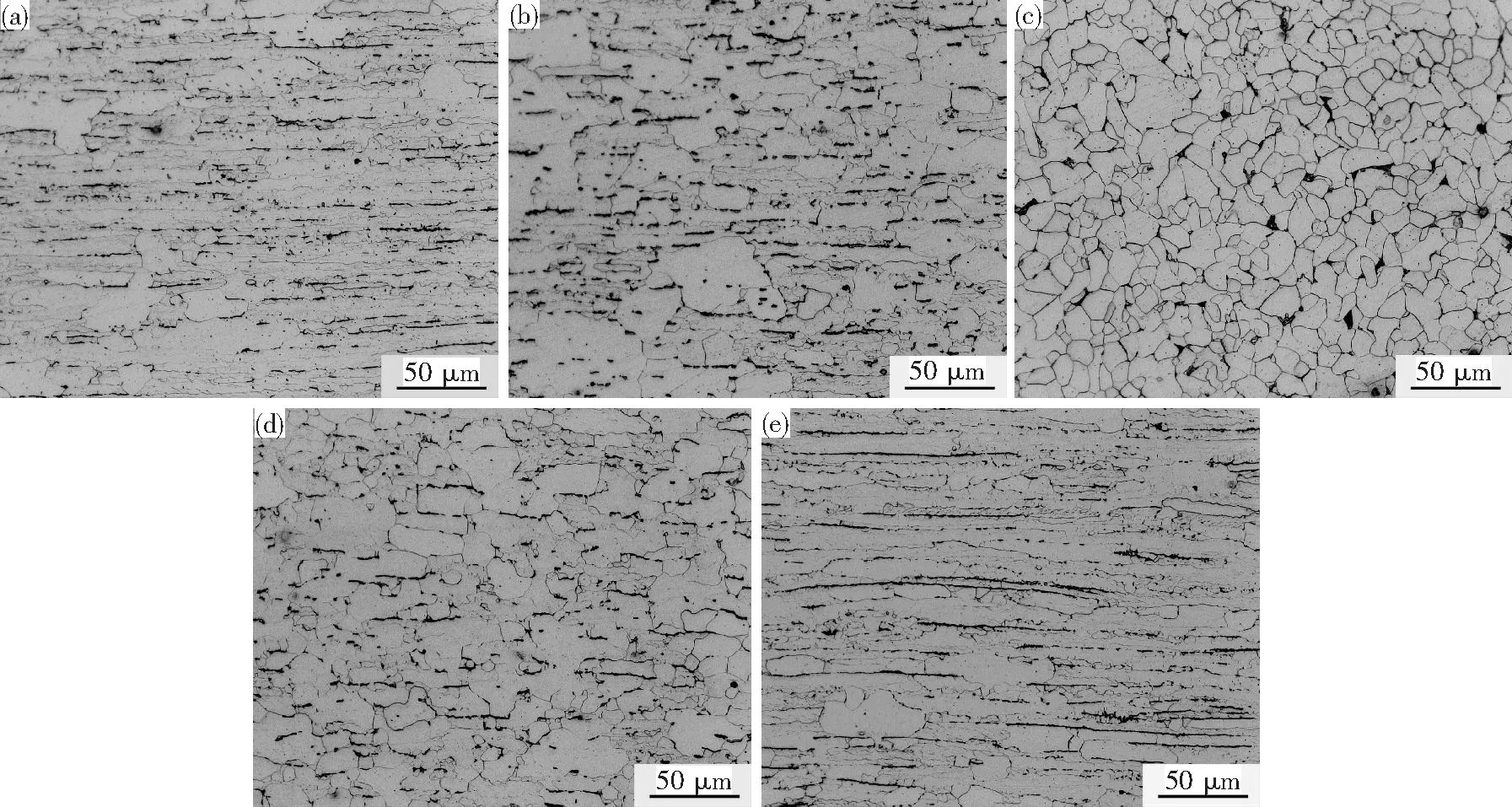

冷轧发生边裂后取热轧原料SPHC带钢,终轧温度目标范围850±20 ℃,实际终轧温度均值845 ℃。检测热轧带钢边部组织特征。冷轧圆盘剪边部单边切10 mm,取热轧原料距边部10 mm、20 mm和中部位置制成金相试样,观察其微观组织。图6为热轧原料宽度方向不同部位金相组织。从图中可以看出,热轧原料边部组织与中部组织相差较大,边部10 mm基体组织具有明显变形组织特征,并分布少量粗晶组织。边部20 mm基体组织为变形组织和粗晶组织的混合组织,边部10 mm和边部20 mm均有游离状渗碳体,呈条状或者点链状分布。

2.2 改进后边部组织

通过实验分析认为影响冷轧边裂的主要原因是边部存在变形组织和粗晶组织的混合组织,并且游离状渗碳体呈链状分布,降低边部塑性。为了提升SPHC钢板边部质量,将热轧工艺进行调整,终轧温度由850±20 ℃调整为880±20 ℃,保证板坯宽度方向温度均匀性,减少边部温降等措施。改进工艺后宽度方向上不同位置组织如图7所示,从图中可以出,边部10 mm处变形组织消除,渗碳体链状分布特征也明显减轻,边部20 mm组织未发现变形组织、粗晶组织和点链状分布的游离渗碳体。

改进工艺后进行缺陷对比试验,改进工艺前,终轧目标温度范围850±20 ℃,采用厚度规格2.5 mm热轧原料,生产薄规格(≤0.33 mm)冷轧带钢,缺陷率为41.67%;改进工艺后,终轧目标温度范围采用880±20 ℃,冷轧生产时未出现边裂现象。

(a) 距OS边部10 mm;(b)距OS边部20 mm;(c)宽度方向中部位置;(d)距DS边部20 mm;(e)距DS边部10 mm图6 热轧原料宽度方向不同位置显微组织(a) 10 mm to the OS edge; (b) 20 mm to the OS edge; (c) central position in width direction; (d) 20 mm to the DS edge; (e) 10 mm to the DS edgeFig.6 Microstructure of different distances to the edge in width direction of hot rolled raw materials

(a) 距OS边部10 mm;(b)距OS边部20 mm;(c)宽度方向中部位置;(d)距DS边部20 mm;(e)距DS边部10 mm图7 改进工艺后带钢宽度方向不同位置显微组织(a) 10 mm to the OS edge; (b) 20 mm to the OS edge; (c) central position in width direction; (d) 20 mm to the DS edge; (e) 10 mm to the DS edgeFig.7 Microstructure of different distances to the edge in width direction of hot rolled strip after improving process

3 热轧带钢边部组织对冷轧边部质量的影响

3.1 变形组织和粗晶组织

SPHC热轧带钢边部变形组织是指未发生再结晶的纤维状铁素体组织。热轧终轧前,带钢边部温降较大时,边部因温度较低首先进入两相区或铁素体相区,完成γ→α相转变,后续轧制中,首先形成的铁素体经轧制后形成变形组织,经层流冷却、卷取后变形组织得以保留。此外,边部粗大晶粒组织产生也是由边部温降造成的。文献[4]认为,当终轧温度在Ar1与 Ar1~100 ℃之间时,由于形核率较低,热轧板组织是较粗大的再结晶晶粒,终轧温度越接近Ar1,晶粒越大。终轧后进入层流冷却前,带钢边部某处温度接近Ar1温度,发生γ→α相转变,由于进入层流冷却前发生相变温度较高,因此生成粗大铁素体晶粒组织。变形组织和粗晶组织都是由边部温降造成的,带钢最边部10 mm处,宽度方向上温度低,最先发生γ→α相转变,后续轧制形成变形组织。次边部位置(距边部20 mm),温度较最边部10 mm稍高,γ→α相转变发生在终轧末道次或者终轧后进入层流冷却前,形成粗晶组织和变形组织的混合组织。当受到轧制力作用时, 未再结晶变形组织和已再结晶粗晶组织表现出不一致的变形抗力, 产生不同的变形量,变形量大的金属将给变形量较小的部分附加拉应力, 从而使冷轧板边部应力发生变化,未结晶区域形成应力集中而受到较大拉应力, 当应力超过其抗拉强度时便产生微裂纹, 随着轧制的进行微裂纹逐渐扩展导致边部开裂[5]。

通过终轧温度提升至880±20 ℃,并保证加热炉出炉板坯宽度方向温度均匀后。取样分析结果表明,边部10 mm和20 mm位置晶粒较带钢中部位置晶粒大小更为均匀,变形组织也较少。均匀的晶粒在冷轧时可以减少因变形不均导致附加拉应力,从而减少由应力集中造成的边部开裂现象。

3.2 游离链状渗碳体

游离链状渗碳体对组织性能的影响较大,在两相区或者铁素体区轧制时,铁素体晶粒内部变形能较高,导致渗碳体从铁素体中析出,呈点链状分布在基体变形组织上。由于渗碳体硬度较基体高,轧制时几乎不发生变形,从而成为基体变形的阻碍,破坏金属的连续性,大大降低了材料的塑性。当变形量较大时,由于渗碳体与基体变形不一致,从而在链状分布的渗碳周围形成孔穴(见图5),在变形应力作用下成为裂纹源引起开裂等缺陷。

轧制工艺优化后。由于边部温度提升,使精轧过程处于奥氏体区,减少了边部链状渗碳体的析出,从而保证带钢边部塑性,降低了边部开裂。

4 结论

1)冷轧基板SPHC带钢边部组织状态影响冷轧时带钢边部应力分布,进而影响冷轧带钢边部质量。当终轧温度较低时,边部组织中存在严重的变形组织和粗晶的混合组织,且渗碳体呈链状分布,降低了边部塑性;当冷轧变形量较大时,易造成冷轧带钢边裂。

2)通过提高终轧温度,减少边部温降,消除了带钢边部变形组织,获得均匀组织状态,避免了呈链状分布的渗碳体出现,从而消除冷轧时因应力集中而产生的边裂现象。