真空蒸馏制备高纯金属镁的实验研究

2020-06-27姚孝寒李文平杨明亮

姚孝寒,李文平,杨明亮

(湖南普仕达环保科技有限公司,湖南 长沙 410000)

高纯金属镁在现代工业和科学研究中具有重要的功能和广泛的用途,比如半导体、电子工业中的基础原材料、稀有金属的还原剂等。高纯金属镁的纯度是制约其应用的关键因素[1]。

真空蒸馏技术原理是利用各种金属元素的气化和冷凝的不同性质,达到金属提纯和合金各组分分离的目的。

1 原理

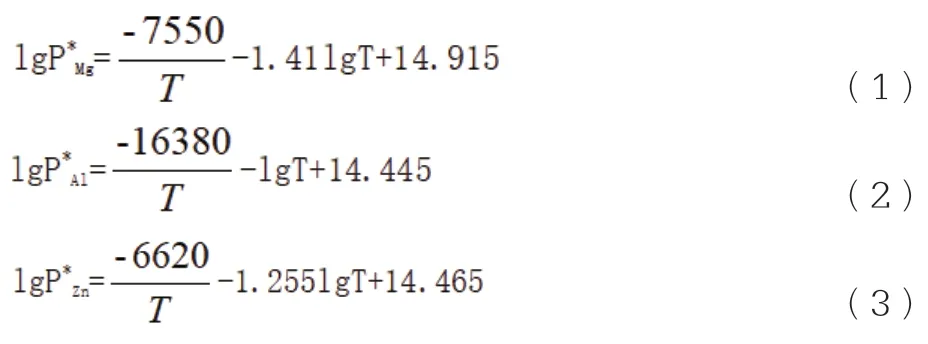

本文选择山西瑞格镁业有限公司收购的废镁合金为原料,废镁合金化学组成如表一所示。采用真空蒸馏技术处理废镁合金,利用镁的饱和蒸气压和其它元素的饱和蒸气压的不同而达到分离的目的,其能否通过真空蒸馏分离主要取决于它们在纯金属状态下的饱和蒸气压的差别及相互分离系数的大小。

表1 废镁合金的化学成分

纯金属Mg、Al、Zn、Mn在一定的温度下的饱和蒸气压依据下式来计算:

从表2可以看出:Mg与Al,Mg与Mn在同一温度的饱和蒸气压相差较大。容易实现分离;而Mg与Zn则相差无几,难于分离。针对Zn先于Mg蒸发情况,由于含Zn比较低,在第一阶段熔炼当中加适量的NaOH除掉Zn和部分杂质[2]。

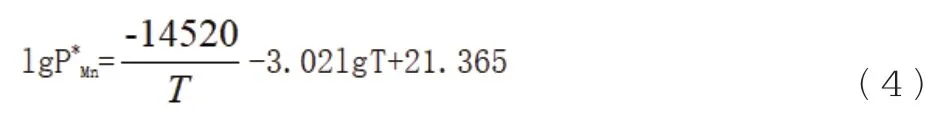

2 实验流程

该实验流程采用两步法,第一步是在氩气环境下的常压熔炼,主要目的是除去废镁合金当中的Zn和其它一些杂质。第二步是真空蒸馏,实现Mg与Al、Mn的分离,其流程如下:

图1 工艺流程图

3 实验装置

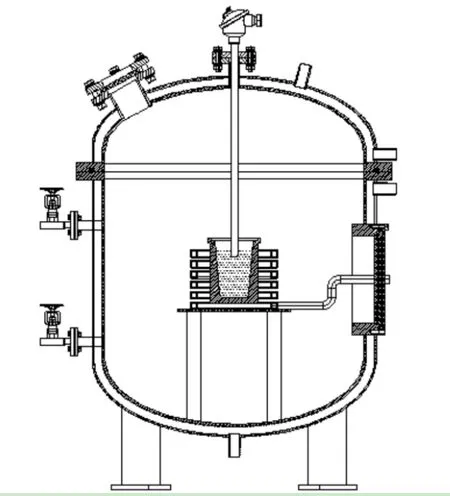

图2 中频感应炉(熔炼)

图3 中频感应炉(蒸馏)

该套实验装置由炉壳、封头、感应线圈、控制柜、坩埚、塔盘、真空泵和冷却塔等其它附件所组成。炉壳、封头、感应线圈、控制柜及真空泵都是带水冷系统。炉壳上还带有充气和放气阀。封头顶上插热电偶,并留有观察孔[3]。

4 实验过程

将废镁合金10Kg和NaOH固体0.2kg置于中频感应炉的坩埚之中,密封,抽真空,充入氩气,维持常压或者微正压,设定温度670℃,保持120min,让其充分反应。NaOH的加入,将废镁合金当中影响蒸馏的杂质元素除去,比如锌,在NaOH的作用下,形成锌酸钠,有效避免了锌元素进入高纯金属镁。

精炼完成之后,冷凝至常温,得到粗镁。

从坩埚中取出精炼后的粗镁,采用喷玻璃丸的方式除去碱渣,称重9.75Kg,置于蒸馏炉的坩埚中。该真空蒸馏炉仍是中频感应炉,只是在坩埚上堆垛了三层冷凝盘。抽真空至炉内压力≤50pa,由于蒸馏时温度测定的位置是冷凝盘顶部,温度设定700℃,进行蒸馏,保持120min,蒸汽挥发,在不同高度的冷凝盘内冷凝。

蒸馏停止后,炉内充入氩气,冷凝至常温。然后开炉,收集各个冷凝盘内的挥发物和坩埚内的残渣,称重,详细记录数据,取样化验,结果如表三所示:

表3 挥发物、残渣的重量及纯度

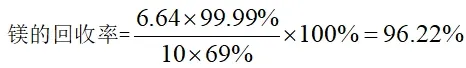

5 回收率计算

当9.84kg粗镁液体全部蒸完后,蒸馏残渣质量为3.04kg。冷凝得到6.74kg质量的高纯金属镁,镁的纯度99.99%。

6 结论

本实验是分段进行的,即在氩气保护环境常压下的熔化精炼和精炼后粗镁的真空蒸馏是分开进行的。在生产过程中,可以实现连续真空蒸馏生产高纯金属镁的工艺:废镁合金经过氩气保护环境下的常压熔化精炼,进入保温炉,虹吸进入真空蒸馏炉,在炉内挥发、冷凝,完成真空蒸馏,进入保温炉,然后进行铸锭的连续工艺流程。该工艺流程简单、设备投入少、镁的损失少,有价金属回收率高、成本低,可以实现由废镁合金直接到高纯金属镁的大规模工业生产。