盐穴储气库造腔过程中堵管原因分析及措施

2020-06-26徐贵春江永强

徐贵春,江永强

(江苏油田石油工程技术研究院,江苏 扬州 225009)

盐穴储气库是利用地下较厚的盐层或盐丘,通过水溶建腔方式形成人工洞穴储存空间来存储天然气。金坛盐穴储气库建库地质较为复杂,为多夹层盐岩,造腔过程中由于夹层中的泥沙、砾石颗粒及钻井扫塞时残留的水泥颗粒会沉淀、堆积于管柱底部。当正循环建槽结束后切换反循环时,上述颗粒会随卤水进入管内,质量小的颗粒可由卤水携带排出,但较大的颗粒则会沉积在管柱内而形成堵管。

文章针对颗粒堵管的现象,开展垂直井筒颗粒沉降规律分析,确定粒径大小与卤水排量关系,选择能将进入管柱的颗粒携带出的最小卤水排量,为后续储气库建设中避免堵管提供理论依据和技术支持。

1 现场堵管情况

金坛盐穴储气库采用三管柱(生产套管、中间管和中心管)的单井油垫对流法造腔。正循环造腔时淡水通过中心管注入,溶解盐岩,卤水由中心管和中间管的环空排出;反循环时,淡水通过环空注入,卤水由中心管排出。造腔过程中为避免块状盐岩进入中心管造成堵管,采用筛管替代原先含有挡叉的笔尖,筛管孔眼直径为20 mm,孔眼面积之和大于中心管截面积。多口造腔井堵管主要发生在正循环建槽期结束后切换反循环时,表现为注水压力升高,卤水排量不稳定[1]。现场解堵作业时,发现筛管内堵满大粒径颗粒,筛管以上数根管柱堵满细碎颗粒,如图1。

图1 筛管及中心管内颗粒堵塞图Fig.1 The sample of the particles blocked in the sieve tubes and central tubes

分析认为颗粒在建槽期沉淀、堆积于筛管周边,反循环时随卤水进入中心管,因粗细颗粒所需悬浮力不同,产生悬浮分级。当返出卤水排量降低后,颗粒沉降,呈现颗粒粒径上细下粗的现象。经对不溶物颗粒的清洗、辨识,细碎颗粒主要为夹层砾石,筛管中的大粒径颗粒为水泥块,如图2。

图2 筛管内残留水泥块图Fig.2 The sample of the remains of the concrete in the sieve tubes

筛管孔眼阻止了大粒径颗粒进入中心管,但进入管内的颗粒受反循环时卤水排量影响,未被完全携带至地面。下面通过分析颗粒在管柱内的沉降规律,寻求通过提高反循环排量实现管柱解堵。

2 颗粒在垂直管柱内的沉降规律

金坛盐穴储气库造腔井井斜小于1°,可视为垂直井筒。在反循环造腔排卤过程中,如果卤水以小于颗粒沉降速度向上运动时,颗粒将下沉;如果卤水以大于颗粒沉降速度向上运动时,颗粒将上升;而当卤水以等于颗粒沉降速度向上运动时,颗粒在一个水平上呈摆动状态[2],此时卤水的速度称为颗粒的悬浮速度。颗粒的悬浮速度和卤水的流速是决定中心管堵塞与否的关键。

2.1 球形颗粒的悬浮速度

实际颗粒多为多角形,为研究方便,将其作为球形分析[3-5]。假设质地均匀、光滑的球形颗粒的密度为ρs、直径为ds,卤水密度为ρl、粘度为μl,颗粒在卤水中的沉降力为:

(1)

颗粒在卤水中沉降所受阻力为:

(2)

式中:νs为颗粒沉降速度,CD为阻力系数。

处于悬浮状态的颗粒所受沉降力等于阻力,由式(1)和式(2)可求得颗粒悬浮速度ν0:

(3)

但是,式(3)不能用于实际颗粒的悬浮速度计算,因为:

即CD为颗粒雷诺数Re的单值函数,用分区悬浮速度公式,可以求得用于实际计算的公式。

(1)层流区

将CD和Re数值代入(3)式,得:

(4)

式(4)还是无法应用,因为不能判定Re≤1,由

(5)

因为在层流区,Re≤1,代入式(5),得:

(6)

因此,当粒径范围满足式(6)时,颗粒悬浮所处流场为层流状态,可用式(4)计算颗粒悬浮速度。

(2)过渡区

可求不等式:

(7)

此粒径范围内的颗粒悬浮速度计算式为:

(8)

(3)紊流区

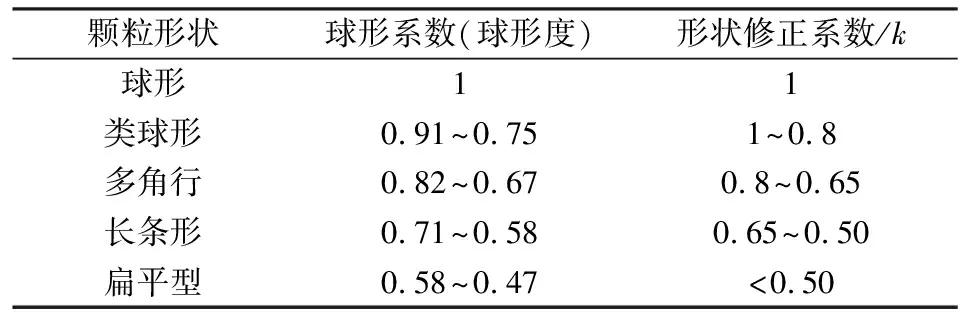

500 求得不等式: (9) 对应粒径的颗粒悬浮速度计算式为: (10) 以上讨论了球形颗粒的悬浮速度,但由于实际颗粒形状不规则、表面粗糙,在卤水中的阻力系数比球形颗粒大,同等质量的颗粒,球形颗粒悬浮速度最大。因此,要利用前面已求得的球形颗粒的悬浮速度计算公式,必须把不规则颗粒换算成当量球体。所以,在球形颗粒悬浮速度公式中引入形状修正系数,球形颗粒的直径用不规则颗粒的等效直径来替代,即: νs0=kν0 (11) 式中:νs0为不规则颗粒的悬浮速度,不规则颗粒的形状修正系数k[7-8]如表1所示。 表1 不规则颗粒的形状修正系数表Tab.1 Table of shape correction coefficient of irregular particles 卤水在中心管内向上流动时,由于管壁粘滞阻力的作用,卤水在径向上存在速度的差异,且速度场还受流体流态的影响。层流时,卤水的断面流速呈抛物线分布,最大流速是平均流速的2倍;紊流时,断面流速分布与Re有关,尚不能利用理论推导获得。另外,由于颗粒的形状的不规则性等因素的影响,实际颗粒在流体中的运动绝非简单地沿着某固定位置垂直运动,其所在位置以及所居点处的流体真实速度随机性很大,因此用纯理论方法直接计算管内卤水携带颗粒的速度极为困难,甚至无法做到,只能借用实验手段,利用统计分析和理论计算相结合的方法来确定不规则颗粒在卤水中的沉降速度[8-10]: (12) 根据作业时对堵管颗粒的类型及大小的辨识,造成中心管堵塞的主要原因是大块水泥颗粒无法被卤水携带至地面。因此,只要确保卤水携带水泥颗粒的临界速度大于水泥颗粒的悬浮速度就可避免堵管。 金坛盐穴储气库建槽期结束后从正循环倒反循环后卤水平均密度ρl=1.20×103kg/m3,粘度μl=1.35 mPa·s,测得水泥结石颗粒密度ρs=1.50×103kg/m3,中心管内截面A=7.935×10-3m2,形状修正系数近似取0.75。根据粒径范围公式及悬浮速度公式,卤水排量Q在20 m3/h~100 m3/h范围内,颗粒悬浮速度的流场为过渡区。计算颗粒在不同卤水排量下处于悬浮状态时的当量直径如表2。 表2 不同卤水排量下颗粒悬浮速度、当量直径计算表Tab.2 Calculating table for the particle suspension velocity and the equivalent diameter in different brine displacements 因中心管底部筛管孔眼直径为20 mm,能够进入管内的颗粒当量直径≤20 mm。由表2可知,当卤水排量达到60 m3/h时,即可将进入中心管内的最大颗粒携带至地面,而卤水排量<60 m3/h时,可能会发生堵管。 造腔井建槽期结束,调整至反循环时,可以先提高卤水排量,使能经筛孔进入中心管内的颗粒被卤水携带至地面后,再将卤水排量调至规定值。金坛储气库造腔过程造成堵管的主要原因是水泥大颗粒,结合文章的计算结果,反循环时卤水排量达到60 m3/h时,经20 mm筛孔进入中心管内的颗粒将被携带至地面。另外,也可根据设计的反循环卤水排量,计算该排量下最大可携带颗粒的当量直径,以此来确定筛管孔眼尺寸及数量,这样在能确保进入管柱内的颗粒均能被卤水携带至地面。 金坛盐穴储气库多口井在建槽期结束后,将卤水排量调至35 m3/h进行反循环造腔,不久就发现有堵管现象。通过要求提高注入淡水的压力和排量,将返出卤水排量升至60 m3/h~70 m3/h之间,生产数日后,再将卤水排量回调至35 m3/h,均能正常生产,未见堵管。通过实践,说明提高卤水排量可将筛管附近沉淀、堆积的颗粒携带出来。 1)造腔井堵管主要发生建槽期结束后,正反循环方式切换时,此时腔体小,腔底提升快,筛管周边有颗粒堆积。 2)造成堵管的主要原因是颗粒进入管柱而未被卤水带出,造成沉淀,堵塞段颗粒粒径表现为上细下粗,最下端为多角形水泥块大颗粒。 3)使用不溶物颗粒粒径范围替代雷诺数判断颗粒沉降所属沉降区,计算颗粒悬浮速度,可使计算更简单。 4)利用颗粒悬浮速度与卤水平均流速的关系,可计算不同卤水排量下最大携带颗粒粒径,为解决盐穴储气库造腔过程中堵管问题提供理论参考。2.2 不规则颗粒的悬浮速度

2.3 卤水携带颗粒的临界流速

3 卤水排量的计算与选择

4 防堵管措施及效果

5 结论与认识