全金属单螺杆油泵的结构参数分析及优化

2020-06-24

(西南石油大学 石油天然气装备教育部重点实验室,成都 610500)

0 引言

近年来,我国海洋石油设备日趋成熟,石油勘探范围逐渐延伸向深海。目前我国海上油田已发现稠油占总地质储量的69%以上。对比常规抽油泵、普通潜油电泵,传统螺杆泵因其运行平稳、排量稳定、结构简单、吸入可靠和泵效高并且能够在满足排量的要求下做到稠油的输送而在海洋石油开采过程中得到越来越多的重视[1-5]。

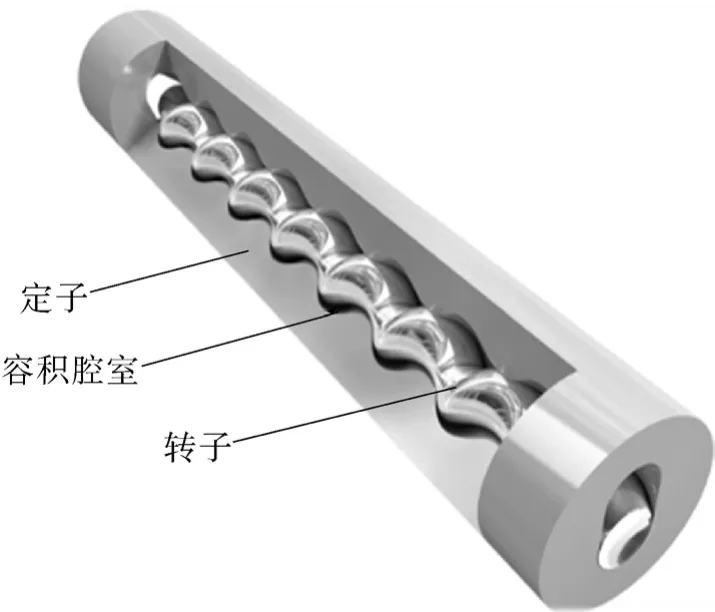

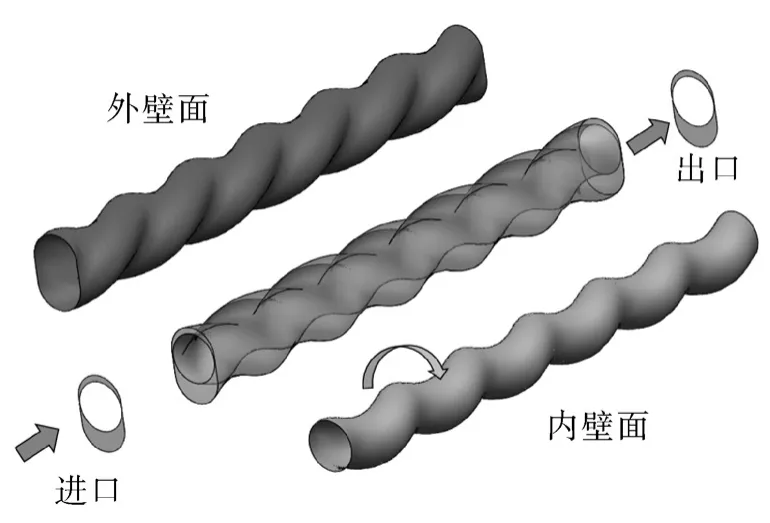

常见的单螺杆泵由旋转电机、万向节、中间轴、螺杆和泵体组成。图1所示为单螺杆泵啮合部位的基本结构。当抽油泵工作时,螺杆转子绕自身轴线以一定角速度自转,其轴线绕泵体定子的中心线以相同的角速度反转,这种复合运动在每个截面上将表现为转子沿着容腔截面作往复的直线运动[6-7]。

然而,传统的单螺杆泵采用橡胶衬套,该衬套在采油时由于定子溶胀、定子温胀及橡胶定子耐磨性变化等原因极易失效[8-13]。为了解决该问题,学者们在高温条件下弃用了橡胶衬套而采用了全金属结构的单螺杆泵[14]。然而,材料的改变一方面增大了单螺杆泵的应用范围,另一方面,由于全金属结构的应用使得单螺杆泵定转子之间只能采用间隙配合而增大了腔室之间的漏失。这使得针对于普通单螺杆泵工作性能的结论不再完全适用于全金属单螺杆泵。为优化全金属单螺杆泵提供理论基础,对全金属单螺杆泵进行结构参数分析具有重大的意义。

图1 全金属单螺杆泵基本结构

21世纪以来,学者们对全金属单螺杆泵展开了一系列研究工作。Aurelio Olivet等[15]对全金属单螺杆泵进行了试验研究,确定了输送不同特性介质时定子内部压力变化规律及工作特性。Jose Gamboa等[16]将定转子间隙简化为矩形,以此对全金属单螺杆泵的性能进行建模。该模型表明转子转速和压差的共同作用是产生漏失的主要原因,漏失量的大小与温度及介质黏度存在一定的关系。然而该模型对定转子间隙的简化不能表达真实的边界条件。Paladino E等[17]建立了刚性静子单螺杆泵的3D流体计算模型并考虑了动静子的相对运动。然而,该文章只分析了泵的工作参数对流量和压力分布的影响,难以对全金属单螺杆泵的优化起到直接帮助。

本文参考Paladino E的建模方法,基于全金属螺杆泵运动学特性建立边界条件,利用三维计算流体力学计算软件对边界运动下的单螺杆泵流体域流场进行数值计算,并使用Aurelio Olive的试验研究数据验证了数值计算模型。

基于该模型,本文进一步地探讨了结构参数对泵的相关工作性能的影响,并对其进行进一步的优化,通过数值对比得到优化。

1 全金属单螺杆泵动网格的实现

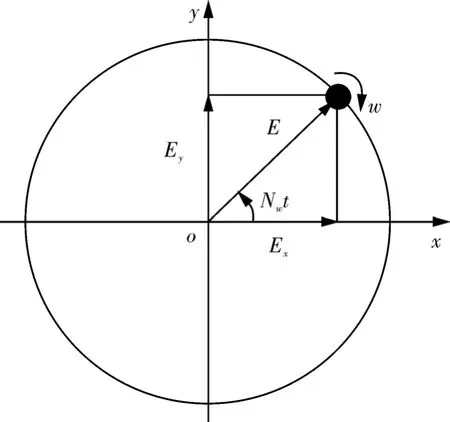

单螺杆泵在工作时其转子绕着定子轴作公转,绕着自身质心轴作方向相反的自转,如图2所示。

图2 转子质心行星运动

其公转角速度是自转角速度与转子头数之积。可知t时刻转子质心沿x,y轴位移分量为:

式中 ω——自转角速度;

Nω——公转角速度;

E——公转轨迹圆半径,又名偏心距。

转子质心的线速度分量为:

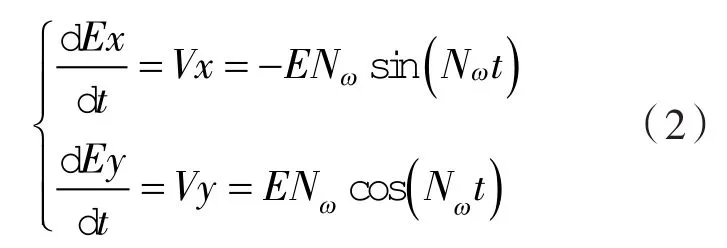

转子运动方式较为复杂,在图形界面中无法对该运动边界进行设置。介于上述原因,使用FLUENT软件中的udf宏来指定其边界运动,其C语言代码见表1。

表1 控制动边界的C语言程序

2 全金属单螺杆泵流场模型

本文采用的是比较常用的JSLGB130型号全金属单螺杆泵数据进行三维模型的创建,螺杆泵的基本结构参数见表2。

表2 全金属单螺杆泵基本结构参数 mm

在泵流场模型设置中,设计流场模型为湍流模型。为了便于对正应力进行约束,选用k-Epsilon湍流模型[18]。图3所示为全金属单螺杆泵的流体边界设置。设定外壁面和内壁面均为无滑移边界,其中转子边界运动由表1所示程序驱动。出入口边界均为静压。

图3 边界条件

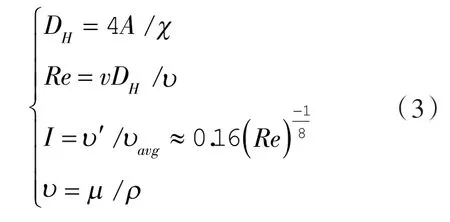

湍流设定中湍流强度和水力直径使用下式计算所得参数:

式中 DH——水力直径;

A——过流面积;

χ——湿周;

Re——雷诺数;

v——管内平均流速;

I——湍流强度;

υ′——脉动速度;

υavg——平均流速;

υ——液体运动黏度;

μ——动力黏度;

ρ——液体密度。

由于定转子啮合处即螺杆与容腔内壁之间的间隙仅为0.3 mm,且该处压降明显,流动比较复杂,因此为保证计算模型能更好地模拟出此处复杂的湍流情况,本文对此处的网格进行加密处理。该处理经实践,对动网格的重构工作也有很大帮助。模型经过网格划分后如图4所示,总单元数126 000,节点数145 440。瞬态模拟中时间步长应小于网格的最小尺寸除以边界运动速度,故本文中设定时间步长为0.000 1 s。

图4 流体域网格

3 模型验证及漏失机理分析

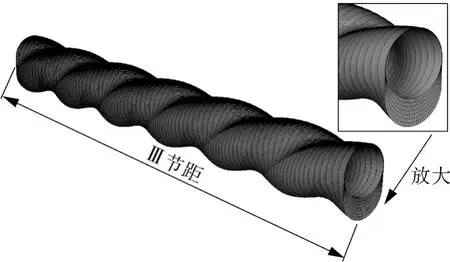

按照参考文献[15]进行模拟前的设置,定义螺杆转速 300 r/min,油液黏度 42 mPa·s。以增压值为自变量,在不同压差下对螺杆泵排量进行数值模拟求解,得到的模拟排量与文献[15]中的试验数据分别如图5所示。可见数值模拟的结果与试验数据[15]吻合程度高,证明了该模型的正确性。

图5 流场模型验证

常规单螺杆泵为过盈配合,其泵内漏失的原因为相邻腔室压差超过击穿压力,泵外漏失由泵内漏失区间扩散到吸入口引发。全金属的单螺杆泵为间隙配合,其泵内漏失可分为相邻2个腔室的横向漏失以及相间隔的2个腔室之间的纵向漏失。可见,常规螺杆泵与全金属螺杆泵具有不同的漏失机理。

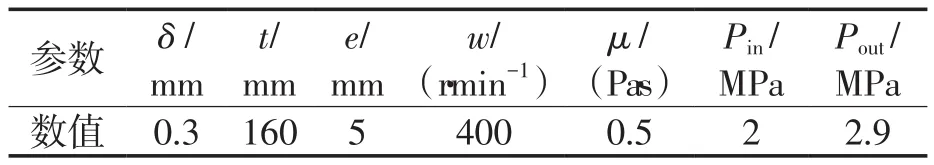

采用有限元方法对全金属单螺杆泵的漏失进行分析,模型的关键结构参数和流体参数见表3。

表3 漏失分析模型关键参数

沿流体域创建9个截面,对截面处流体沿定子的轴向流速进行分析,其流速矢量如图6所示。

图6 全金属单螺杆泵泵内液体速度矢量

矢量图显示,腔室内部分介质从出口流向入口,该现象主要归咎于泵的漏失。观察矢量图的放大区域可以发现,纵向啮合线附近漏失速度最大,横向啮合线附近漏失速度不均匀,呈现两侧较小而中间较大的规律,其整体漏失速度较纵向漏失速度低。

4 结构参数对螺杆泵性能的影响

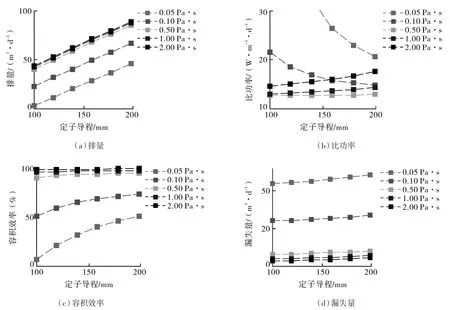

全金属单螺杆泵的结构参数对螺杆泵工作性能有着重大影响。本节主要讨论在运输0.05,0.10,0.50,1.00,2.00 Pa·s的流体介质时,定转子啮合间隙值、偏心距以及定子导程对全金属单螺杆泵排量、转子轴功率以及泵容积效率的影响。分析转速为400 r/min。

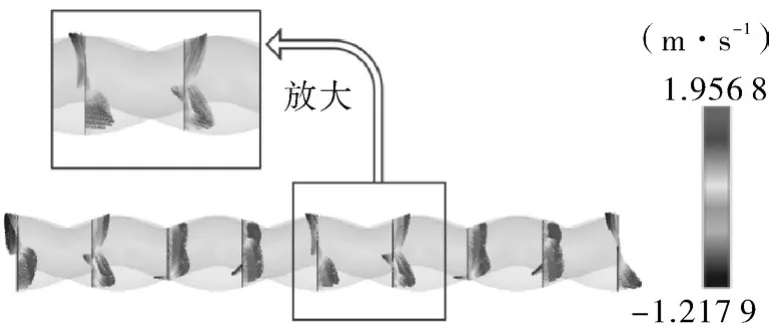

4.1 间隙值的影响

设定间隙值变化范围为0.1~1 mm,对螺杆泵的排量、转子轴功率和容积效率进行分析,结果如图7所示。

图7 间隙值的影响

可以看出:当输送不同黏度的介质时,漏失量随着间隙值的增大而增大,且介质黏度越低,其增加速度越快;排量随间隙值的增大而减小,其排量的降低速度随黏度增大而降低,排量的变化主要由漏失量的变化导致;比功率总体随着间隙值的增加先减小后增大,这是因为在间隙值较小时举升油液耗费的轴功率较大,而在间隙值较大时泵漏失量大排量较小;泵的容积效率整体呈现先升高后降低的趋势,且容积效率的极值点所对应的间隙值因黏度而异,黏度越高,极值点对应的间隙值则越大。

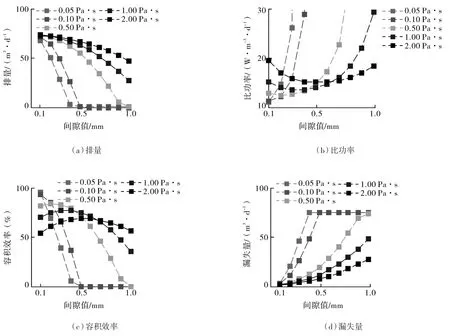

4.2 偏心距的影响

设定偏心距变化范围为4~6.5 mm,对螺杆泵的排量、转子轴功率和容积效率进行分析,结果如图8所示。可以看出:当输送不同黏度的介质时,泵的漏失量随偏心距的增大而表现出轻微的增大趋势,这是由于偏心距增大会导致间隙处的流体速度增大,从而导致漏失量增大;排量随偏心距的增大而增大,这是因为泵结构的单级容腔体积增大;比功率随着偏心距的增大而减小,其原因在于偏心距增大使理论排量增大,而漏失量增长幅度较小,导致相对漏失量(漏失量与理论排量之比)的减小,从而导致相对容积损失的降低,从而导致比功率的降低;泵的容积效率整体呈现随着偏心距增加而逐渐增高的趋势。

图8 偏心距的影响

4.3 定子导程的影响

设定定子导程的变化范围为100~200 mm,固定螺杆泵级数,对螺杆泵的排量、转子轴功率和容积效率进行分析,结果如图9所示。从图可以看出:当输送不同粘度的介质时,漏失量随定子导程的增大出现增大的趋势,其主要原因是定子导程的增大导致了横向漏失的泄漏线长度增加,从而导致了横向漏失的增加;排量随定子导程的增大而增大,这是由于泵结构的单级容腔体积增大;比功率在粘度较低时随着定子导程的增加而降低,这主要是因为低黏度油液泄漏量太大,当定子导程较低时,容腔内大部分液体均被泄漏。当定子导程增加时,横向漏失增加,纵向漏失增加不明显,总体来说相对泄漏量反而下降,因此比功率呈下降趋势。当油液黏度较高时,横向漏失中的压差漏失项占比较小,主要漏失原因为剪切漏失[19]。剪切漏失随着定子导程增大,其增大速度大于一次,由于理论排量随着定子导程的增加速度为一次,所以相对泄漏量随定子导程增加而增加,因此比功率随着定子导程的增加而增加;泵的容积效率整体呈现随着定子导程增加而逐渐增高的趋势。

图9 定子导程的影响

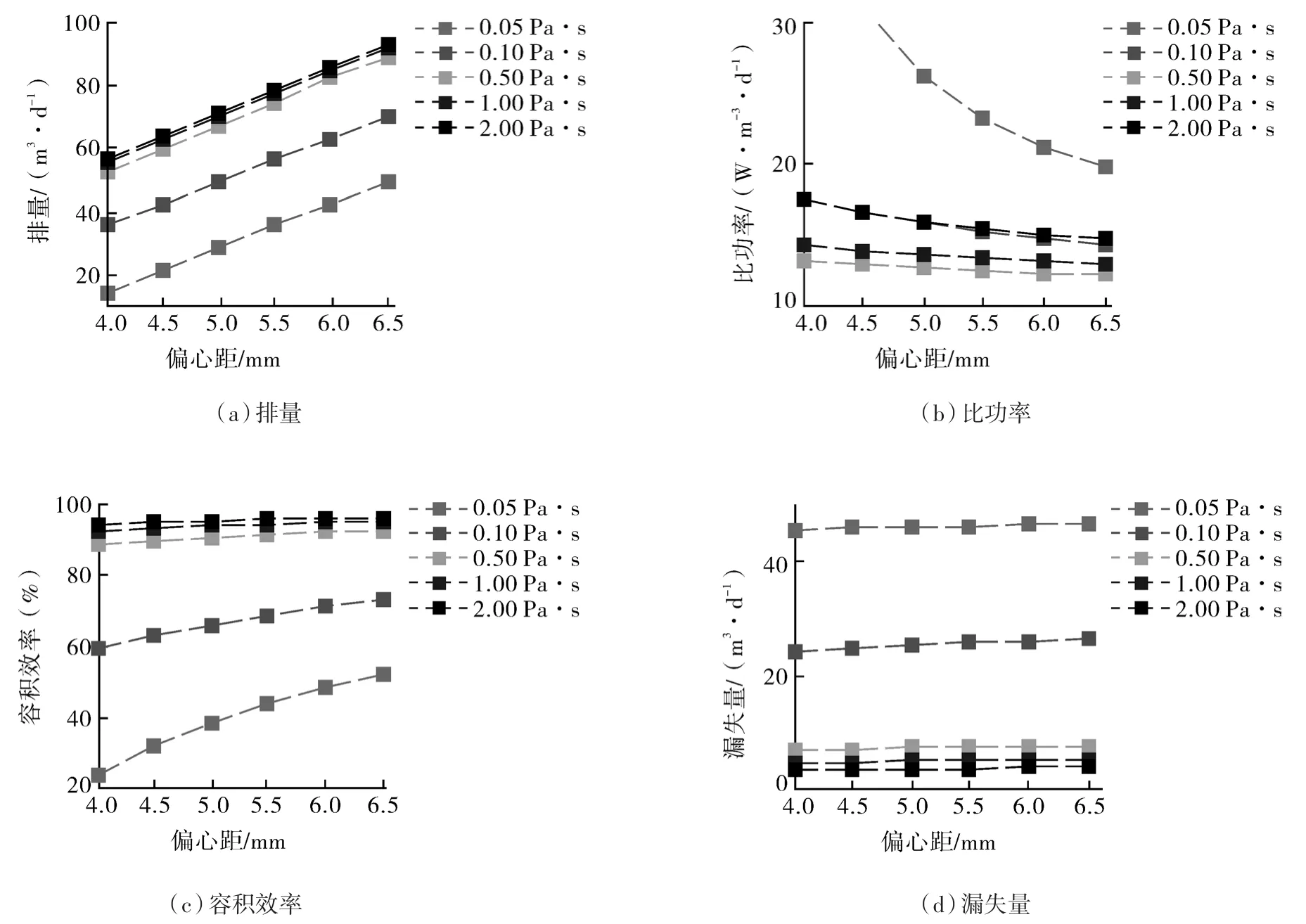

5 全金属单螺杆泵优化

在产品设计过程中,由于单螺杆泵工作时内部漏失机理难以准确描述,导致其设计理论依据不足。针对上述问题,本文基于数值试验结果,以泵的性能和内部流场稳定性为优化目标,针对于工质黏度为0.05 Pa·s的油液,本节提出减小间隙值、增大偏心距和定子导程以提升排量、降低比功率以及增加容积效率的改进方案,具体结构尺寸见表4。

表4 全金属单螺杆泵优化方案 mm

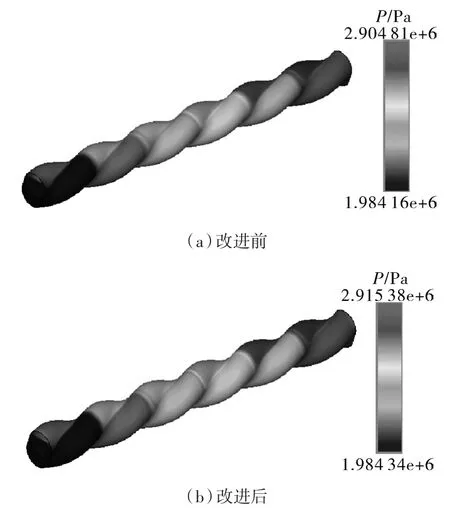

5.1 改进前后泵内压力比较

稠油的黏度随温度变化非常敏感,稠油热采时,温度上升,黏度下降。图10所示为转速为300 r/min下改进前后泵内压力云图。可以看出,改进前后泵内压力分布规律类似,各个腔室内压力沿轴向方向不断增大,定转子啮合处压力梯度较大。改进后泵的增压能力提升,当转速为300 r/min时,改进后增压值提升了1%。

图10 改进前、后转速300 r/min时泵内压力云图

5.2 改进前后泵内速度比较

全金属单螺杆泵泵内各个腔室工质的轴向速度直接反映泵的排量。稠油热采时,油液随着蒸汽作用黏度迅速降低,进而增加泵内漏失,导致腔室内部流速分布产生变化。改进前后泵内速度云图如图11所示。由图可知,全金属单螺杆泵内部速度整体规律分布类似,随着转速的不断增大,腔室内介质速度不断增大;改进前泵腔室内速度低于改进后泵腔室内速度,在泵性能参数上体现为提升了泵排量;改进后泵腔室内速度分布更加均匀,即此时泵内流场更加稳定。

图11 泵内速度云图

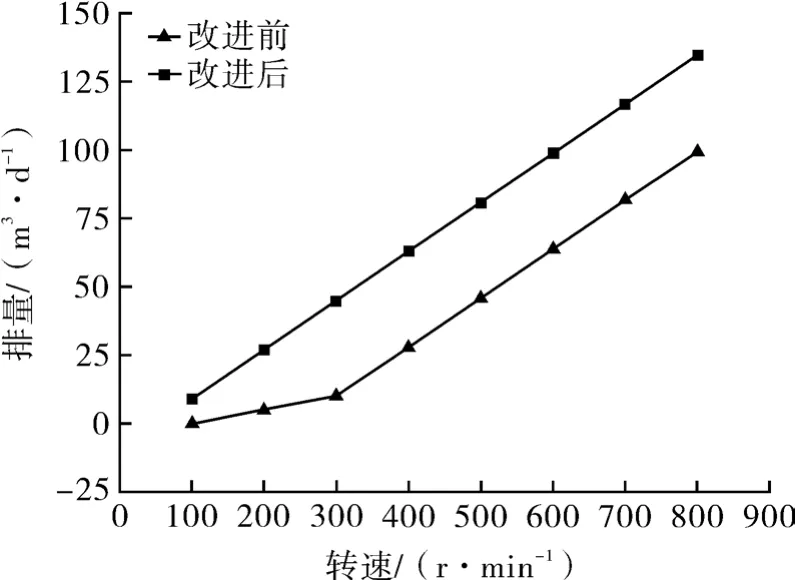

5.3 改进前后泵的性能比较

图12所示为结构改进前后泵排量随转速变化的曲线。可以看出,泵排量随着转速增加而线性增加。在输送低黏度工质时,改进前的全金属单螺杆泵在转速小于300 r/min排量很低,该现象主要归咎于定转子间隙较大,漏失较高;改进后泵漏失大大降低,排量提升效果显著。

图12 全金属单螺杆泵排量随转速的变化曲线

如图13所示为结构改进前后泵漏失量随转速变化的曲线。可以看出,泵的漏失量随转速增加而增加,但改进前后变化规律有不同。结构参数改进前,漏失量于转速低于300 r/min时急剧上升,当转速大于300 r/min后趋于平缓;结构参数改进后,漏失量在整个转速区间内上升缓慢,平均漏失量仅为6.78 m3/d。经过数据统计计算,当螺杆泵转速较低时(100~300 r/min),改进后的结构能较初始设计降低其漏失量的10~35 m3/d;当螺杆泵转速较高时(300~800 r/min),改进后的结构较初始设计能降低其漏失量的38 m3/d左右。可以得出,无论是在转速较高还是较低的条件下,本改进设计均可以大幅度降低漏失量,缓解全金属单螺杆泵在稠油热采中漏失量过大的问题。

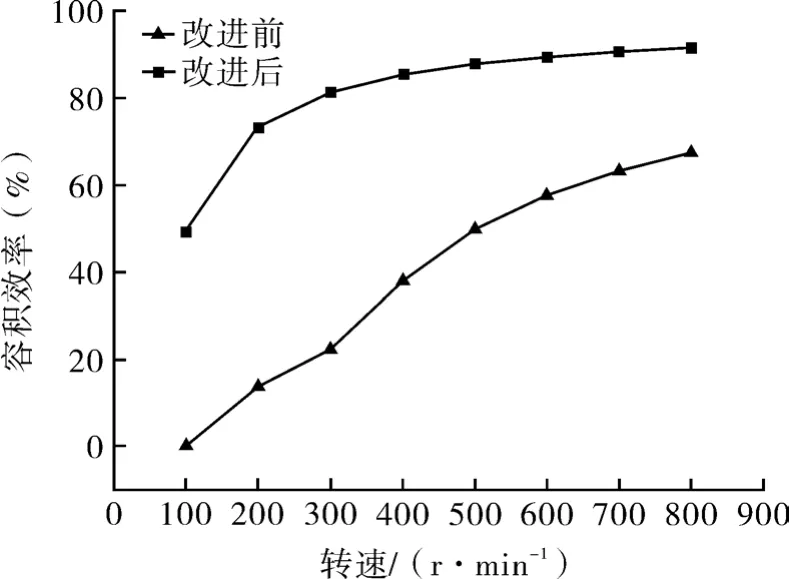

图13 全金属单螺杆泵漏失量随转速的变化曲线

图14所示为结构改进前后容积效率随转速变化的曲线。可以看出容积效率随转速增加而呈现先急剧增加后缓慢增加的规律。改进后全金属单螺杆泵容积效率大大提升,且能够在更低的转速下达到一定的容积效率。经分析,当螺杆泵转速处于200~600 r/min之间时,改进后的结构能较初始设计降低容积效率24%~60%。本次改进能够很好地提高全金属单螺杆泵的容积效率。

图14 全金属单螺杆泵容积效率随转速的变化曲线

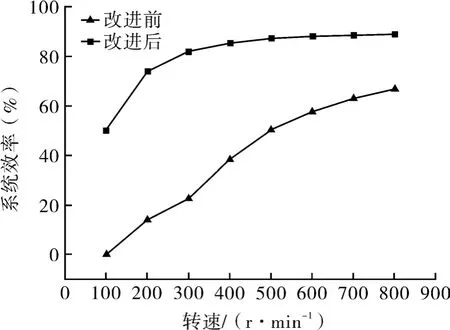

单螺杆泵的系统效率的定义为泵油液的输出功率与泵的输入功率。图15所示为结构改进前后系统效率随转速变化的曲线。改进前后全金属单螺杆泵系统效率均随转速的增大而增大。但改进后全金属螺杆泵能在较低转速时达到较高的系统效率。经过数据统计计算,当螺杆泵转速较低时(100~300 r/min),改进后的结构较初始设计能提升系统效率的29%到60%;当螺杆泵转速较高时(300~800 r/min),改进后的结构较初始设计能提升系统效率45%左右。可以得出,无论是在转速较高还是较低的条件下,本次改进设计均可以大幅度提升系统效率。

图15 全金属单螺杆泵系统效率随转速的变化曲线

综上所述,改进后泵的排量、漏失量、容积效率、系统效率在整个转速区间内均优于改进前,而且随着转速的提高该优势有着继续扩大的趋势。

6 结论

(1)CG宏可以用以驱动单螺杆泵动网格模型边界的行星运动。与试验数据对比证实了基于CG宏和动网格的模型对于单螺杆泵流场仿真的正确性。

(2)基于有限元模型对JSLGB130型全金属单螺杆泵流场性能的影响因素进行分析并对结构进行优化,得出以下结论:配合间隙对漏失量的影响较偏心距和定子导程明显。当稠油热采时,在研究范围内,全金属单螺杆泵的优化结构参数为螺杆半径r=20 mm,间隙值δ=0.15 mm,偏心距e=5.3 mm,定子导程t=170 mm;经过与曙光油田曙13 938块1-040-040井所用全金属单螺杆泵的数据对比,经过优化的全金属单螺杆泵的系统效率约提升约30%。