静电-旋流除雾器性能的研究

2020-06-24袁惠新朱星茼付双成周发戚

袁惠新,朱星茼,付双成,周发戚

(1.常州大学 机械工程学院,江苏常州 213000;2.江苏省绿色过程装备重点试验室,江苏常州 213164)

0 引言

除雾器是气液分离设备中的典型设备,其实质就是一种将气流中含有的雾滴或液滴分离出来的气液分离设备。合理科学地设计和使用除雾器可以在一定程度上保障工艺系统的正常运行,在石油、天然气、化工等领域的生产工艺中起着至关重要的作用[1]。

旋风除雾器一般可以分离1~10 μm的雾滴,对于捕集、分离 5~10 μm[2]以上的雾滴效率较高,当雾滴粒径小于1 μm时,除雾效果较低。本文在旋风分离器内离心力场或超重力场的基础上,在旋风分离器内加上电极以产生静电场,将静电场与离心力场耦合,组成旋流静电除雾器,以分离更小的雾滴,提高旋风分离器的除雾效率。

理论和实践表明,旋流器的除雾效率和压力损失均随着进口风速的提高而提高[3-4],进口风速一般取为12~25 m/s,而静电除雾器进口风速在3~5 m/s范围内,以保证粉雾颗粒有足够长的停留时间进行荷电,提高高压静电场的利用率。因此对于静电-旋风除雾器,实现较高进口风速下雾滴最大程度的荷电,成为关键性技术问题。解决该问题的途径之一,就是合理选择电极形式,以获得良好的伏安特性,同时不会增加除雾器的压力损失。本文通过建立旋流静电除雾模型,选用不同粒径的雾滴,在不同进口风速和工作电压下,进行对比试验研究,以获得性能最优的电晕极布置方式,为旋流静电除雾器的优化设计提供依据。

1 静电-旋流除雾器的基本结构原理

1.1 静电-旋流除雾器结构及工作原理

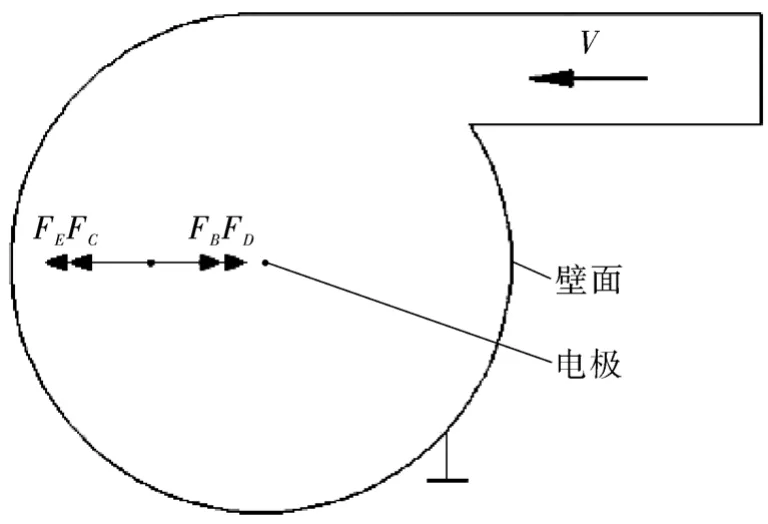

静电-旋流除雾器结构如图1所示,在传统旋风分离器轴线上加一根电极线,在溢流口用绝缘瓷瓶固定绝缘,在底流口用绝缘固定板固定并绝缘。电晕极线的固定方式有悬挂式和固定式2种。本文将旋流与静电耦合,气速较高,则使用固定式。需要分离的多相混合流体通过静电-旋流除雾器进口切向进入旋流管。因为负电晕起晕电压低,击穿电压高,因而在电压较高的情况下形成稳定的电晕层,并且负离子的运动速度比正离子的大,所以将电极与高压直流电源的阴极连接,产生负电晕,旋流管外壁与高压直流电源阳极连接。在电场力作用下,气体中的液滴带上负电并向旋流管壁面向下移动,液体从旋流管底流口排出。切向进入的气体在离心力作用下,密度小的气体则向中间迁移,并沿着轴线向上旋动,从旋流管溢流口排出。密度大的液滴发生离心沉降,迁移到四周,从而沿着壁面向下旋动,旋流管底流口流出,最后从底流管排出。所以在离心力与电场力的共同作用下,液体从筒体底部排液管排出,除去液滴的气体从筒体顶部排气管排出。这样就完成了气液的分离。分离后的气体从溢流管口溢出,分离后的液体进入底部的集水腔。

图1 旋流静电除雾器结构

1.2 旋流器中颗粒受力分析

颗粒在旋流分离过程中运动时受到电场力、离心力、向心浮力、流动阻力等[5-8],这些力的变化影响颗粒的运动状态,所以研究颗粒的受力分析有助于分析固体颗粒在旋流器内的运动状态。

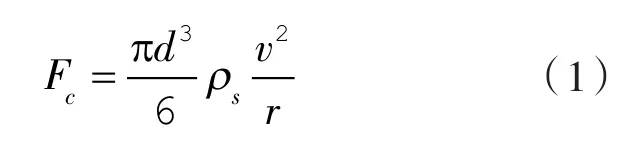

1.2.1 离心力

旋流分离器的工作原理是离心沉降,依靠的就是产生离心力场,所以固体颗粒必定受到离心力。因为离心力在大小上远超过重力,所以可以忽略重力的影响[9]。根据旋流分离器的结构,颗粒受到的离心力方向是沿径向指向旋流器壁面的,离心力Fc计算式为:

式中 d——颗粒直径;

ρs——颗粒密度;

v——颗粒切向速度;

r——回转位置半径。

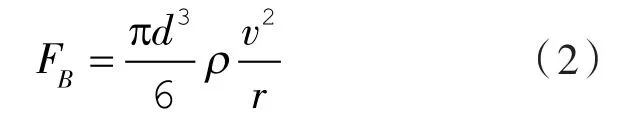

1.2.2 向心浮力

旋流器中颗粒在径向方向上受到指向旋流分离器中心的向心浮力,向心浮力的方向与离心力的方向相反,所以向心浮力会阻止重颗粒向器壁迁移以及促使轻颗粒向中心运动[10],向心浮力的公式为:

式中 ρ——流体密度。

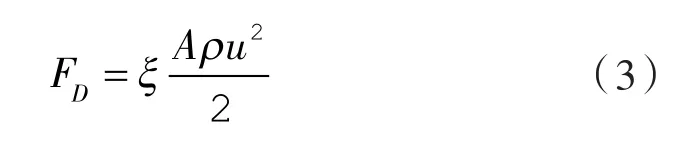

1.2.3 流体阻力

当颗粒在旋流分离器内的流体中运动时会受到流体的2种作用力,一种是流体压力在球体表面分布不均匀导致的形体阻力,还有一种是颗粒表面流体的剪应力引起流动形成的摩擦阻力[11]。因此,颗粒在旋流器中运动受到的流体阻力为形体阻力和摩擦阻力之和。流体阻力的公式为:

1.2.4 电场力

由于电晕放电,静电-旋流除雾器内部分布大量的空间电荷。颗粒通过装置内部时会受到电场的荷电作用使其荷电而受电场力作用。由于负电晕放电效果好,将电晕极设为负电性。物料进入旋流分离器内,液滴与电离的空气混合,从而带负电荷。在静电场作用下,荷负电的液滴受到指向壁面的电场力,与离心力方向相同,从而强化液滴向壁面的迁移运动。

式中 qes——颗粒荷电量;

E——电场强度。

电介质击穿时的电场强度叫击穿场强。不同电介质在相同温度下,其击穿场强不同。当电容器介质和两极板的距离d一定后,击穿场强决定了击穿电压。击穿场强通常又称为电介质的介电强度为:

式中 U1-U2——两极板间电压;

E'——击穿场强。

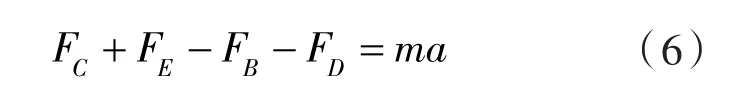

忽略重力的影响因为重力远小于离心力。根据牛顿第二定律,颗粒在径向方向上受力分析图如图2所示,其运动方程为:

式中 m——固体颗粒的质量;

a——固体颗粒的径向沉降加速度。

图2 雾滴受力分析

本文研究的静电-旋流除雾器以普通旋流器为主体,在旋流器中心设置放电极,并接高压电源负极,在旋流除雾器器壁接地。当通电时,旋流分离器内产生静电场电离需要分离的多相流混合体,物料进入旋流分离器内,液滴与电离的空气混合,从而带负电荷,在静电场作用下,受到方向向壁面的电场力,电场力方向与离心力相同如图所示,从而加速液滴向器壁的移动。与普通旋流分离器相比,旋流静电分离器对液滴额外施加了电场力,普通旋流除雾器无法分离的小液滴在电场力的协同作用下向器壁移动,强化了液滴的沉降迁移,提高了分离效率。

2 试验及数值模拟方法

2.1 试验方法

2.1.1 试验物料及分析方法

试验物料采用雾化空气,物料是由清水和空气通过造雾喷嘴获得。试验过程中保持压力、温度基本恒定,不考虑物料的黏度、密度变化对旋流器性能的影响,在旋流器正常操作中,质量力主要为离心力与重力,而离心因子(离心力与重力的比值)通常要大于500,因此在主分离区间中可忽略重力对颗粒的影响,所以试验物料采用清水和空气即可。试验物料的液气比的范围为:0.000 1~0.000 5。

2.1.2 试验装置流程及步骤

试验装置流程如图3所示。带有液滴的气体从筒体侧面隔板下方的进气管进入通体内旋流管。因为负电晕起晕电压低,击穿电压高,因而在电压较高的情况下形成稳定的电晕层,并且负离子的运动速度比正离子的大,所以将电极与高压直流电源的阴极连接,产生负电晕,旋流管外壁与高压直流电源阳极连接。在电场力作用下,气体中的液滴带上负电并向旋流管壁面向下移动,液体从旋流管底流口排出。切向进入的气体在离心力作用下,密度小的气体则向中间迁移,并沿着轴线向上旋动,从旋流管溢流口排出。密度大的液滴发生离心沉降,迁移到四周,从而沿着壁面向下旋动,旋流管底流口流出,最后从底流管排出。所以在离心力与电场力的共同作用下,液体从筒体底部排液管排出,除去液滴的气体从筒体顶部排气管排出。这样就完成了气液的分离。

图3 试验装置流程

2.1.3 分离效率的评价

对于旋风分离器,常用净化效率(澄清效率)EC作为总效率来衡量分离性能,即:

式中 Ci,CO——进气和溢流排气中的液滴的体积含量。

2.2 数值模拟方法

2.2.1 模型建立及网格划分

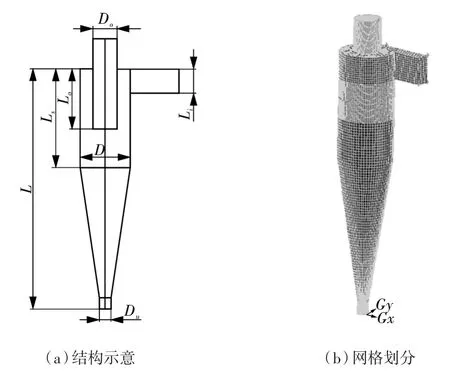

本文选取旋流静电除雾器中的1根旋流管进行研究,用Comsol软件对φ100 mm的旋流管进行建模,旋流管尺寸见表1。

表1 旋流器结构尺寸

网格单元采用流体动力学控制网格,划分完整的结构化网格数为126 950个单元。

2.2.2 模拟方法

颗粒脱除特性是考察除雾装备好坏最重要的指标,但在颗粒脱除过程中,除雾器内部存在较复杂的电场、旋流场、颗粒运动场多场耦合关系。现有的文献多是通过udf代码将电场导入FLUENT软件中进行数值模拟,但udf编程过程是一个难点且耗费大量的研究成本和时间。因此本文将采用有限元方法,在Comsol软件中添加静电模块(es)、湍流模块(spf)、带点粒子追踪模块(cpt)、流体流动粒子追踪(fpt),研究旋流静电除雾器内部电场、旋流场和颗粒运动场之间的相互影响,通过建立静电旋风除雾模型,选用不同粒径的雾滴,在不同进口风速和工作电压下对颗粒运动轨迹及除雾效率的影响,以获得性能最优的电晕极布置方式,为静电旋风除雾器的优化设计提供依据。旋流静电除雾器结构及网格划分如图4所示。

图4 旋流静电除雾器结构及网格划分

2.2.3 边界条件

进料口定义为速度入口,进口速度为8m/s,将溢流口设置为压力出口,因为溢流口与大气相连所以背压设置为零。底流口与壁面都设置为标准壁面函数,并设置为无滑移壁面边界。颗粒由入口壁面均匀入射。入口速度与气相相同。将溢流口设置为冻结,底流口与壁面设置为黏附,雾滴碰壁后则不再反弹。

3 结果与讨论

3.1 入口速度对除雾器压力降的影响

旋流器自身没有动力装置,靠消耗流体压力能获取分离所需要的能量,其值为压力降,是衡量旋流器能量消耗大小的一个参数。在其他参数相同情况下,压力降越低,旋流器的能耗越低。本试验没有设置背压,即溢流口的压力都等于大气压,故压力降即为入口压力的表压。如图5所示,压力降随处理量的增大而增大。在模拟范围内,最大误差不超过30%,反映了计算机模拟达到一定的精度。

图5 处理量与压力降关系

3.2 入口速度及电压对除雾器除雾效率的影响

除雾效率在一定的入口风速范围内有一明显的“峰值”如图6所示。

图6 10 μm粒径下不同入口速度下的分离效率

这是因为当入口风速较低(例如<8 m/s)时,离心力除雾所起的作用较小,而主要靠电场力除雾,综合两者作用的结果总的除雾效率仍较低;当入口风速合适时(vi=8~12 m/s)时,离心力和电场力对除雾的综合作用效果好,能保持较高的除雾效率;而当入口风速较高时,雾滴在旋流器内的停留时间少,来不及荷电,使得电场力对除雾的作用减少,综合作用的结果使除雾效率降低。总的来说,入口风速的大小,不仅决定着雾滴所受离心力的大小,而且决定着雾滴在静电旋流除雾器内的停留时间,这对离心力和电场力除雾都有影响。为了获得高除雾效率,必须使离心力和电场力对除雾的综合作用保持在合适的范围内,也即静电旋流除雾器的入口风速必须在一合适的范围内。从试验结果看,本静电旋流除雾器的最佳入口从速为 8~12 m/s。

当施加的电场电压较低时(例如≤10 kV),电晕极不能起晕放电或起晕放电的程度太弱,雾滴的荷电量较小,则电场力很小,对除雾起主要作用的是离心力。在这种情况下,静电旋流除雾器的除雾效率随入口风速的变化规律与旋流除雾器相同,即除雾效率随入口风速的增大而增大。当电压≥20 kV时,静电旋流除雾器的除雾效率比不加电压时提高的幅度较大,除雾效率随入口风速的变化规律与前述不同。

除了入口风速外,影响电场力除雾的主要因素是电场电压和雾滴的荷电量,电场电压越高,达到饱和荷电的粒子受到的电场力越大,由电场力引起的雾滴迁移速度就越大。因而,提高电场电压,将有利于提高静电旋流除雾器的除雾效率。由结果可知,v1=8 m/s,不加电压和加电压50 kV时,除雾效率分别为68.5%和93.6%,施加电场后分离效率提高了36.6%;vi=12 m/s时,不加电压和加电压50 kV时,除雾效率分别为76%和97.1%,施加电场后分离效率提高了28%。施加的电压越高,除雾效率提高的幅度越大。但电场电压不能无限度地提高,它受电晕极与集尘极之间的距离等条件的限制,两极之间的电压过高时,就会发生电场击穿,使静电旋流除雾器不能正常工作。不同电介质在相同温度下,其击穿场强不同。当电容器介质和两极板的距离d一定后,由式(5)可知,击穿场强决定了击穿电压。本静电旋流除雾器的电场电压如果超过60~70 kV,就会发生电场击穿,故把最高安全工作电压定为50 kV。

3.3 粒径对除雾器除雾效率的影响

由图7可以看出,不加电场时,随着入口风速的增大,分离效率先迅速上升,而后逐渐上升趋缓,并可进一步预测,当入口风速在18 m/s以后继续增大,分离效率将不升反降。出现这种趋势的原因主要有:(1)随着进口流速的增加,进口与气体出口间的短路流不断增强,部分未被分离的液滴随短路流进入溢流管,使得分离效率下降;(2)随着流速的增加,旋流强度增强,沉积在器壁上的液体表面出现湍流弥散,产生气雾夹带现象,这部分二次返混的液滴会有部分进入内旋流,被气体带进排气管,使得分离效率降低;(3)随着流速的增大,旋流器内的湍流强度增加,在气流的强旋湍流作用下,液滴的破碎雾化加剧,使分离难度增加。

图7 加电场与不加电场时不同粒径对分离效率的影响

从旋流静电除雾器的分离效率可以看出,旋流静电除雾器能捕集分离较小的雾滴。分离效率说明了除雾器分离雾滴的能力。从图9中还可以看出,旋流静电除雾器加电场后分离效率有明显的提高。其除雾性能优于普通的旋流除雾器,可分离粒径可小于1 μm。由图可知,当静电旋流除雾器的入口风速为10 m/s时,对于3 μm的雾滴,加电压和不加电压时的除雾效率分别为42.7%和69.2%,加电压后使效率提高了62%,这是因为小粒径的雾滴(尤其是低入口风速时)所受到的离心力较小,仅靠离心力捕集分离则效率很低,如果施加电压,使雾滴在离心力和电场力共同作用下被捕集分离,则会大幅度地提高除雾效率。而对于10 μm的雾滴,低入口风速下电场具有显著的分离强化作用,达到一定入口风速后,电场的作用减弱,加电压和不加电压时的效率分别为95%和97%,效率仅提高了2%。此时,可以不加电场,只靠旋流分离就可以达到较高的分离效率。因此,电场主要提高了小雾滴的分离效率和低入口风速下大雾滴的分离效率。

入口风速的大小,不仅决定着雾滴所受离心力的大小,而且决定着雾滴在旋流静电除雾器内的停留时间。雾滴的停留时间长短,决定了雾滴荷电量的多少。离心力对雾滴的沉降作用随入口风速的增大而增大,电场对雾滴分离的作用随入口风速的增大而减弱,这是因为随着入口风速的增大,雾滴的停留时间减少,荷电量随之减少。

4 结论

(1)在旋流器内附设高压静电场,构成静电-旋流除雾器,在本研究条件下显著提高了除雾效率,不增加系统阻力,具有高效节能特性。

(2)离心沉降作用随入口风速的增大而增大,电场对雾滴分离的作用随入口风速的增大而减弱。本静电旋流除雾器的最佳入口从速为8~12 m/s。

(3)对于小粒径雾滴(如3 μm以下) 的分离,仅靠离心力捕集分离则效率很低,如果施加电场,使雾滴在离心力和电场力共同作用下分离,则会大幅度地提高除雾效率。

(4)对于大粒径雾滴(如10 μm以上)的分离,低入口风速下电场具有显著的分离强化作用,达到一定入口风速后,电场的作用减弱,只靠旋流分离就可以达到较高的分离效率,可以不用进行静电分离。