2,2'-二苯甲酰氨基二苯基二硫化物绿色合成与Aspen Plus过程模拟优化研究

2020-06-24师利龙纪德罗董瑞国

师利龙,张 严,纪德罗,董瑞国,马 松

(1.山东阳谷华泰化工股份有限公司研发中心,山东 聊城 252300;2.山东大学 化学与化工学院 ,山东 济南 250000)

1 简介

我国是世界最大的橡胶制品和橡胶助剂生产国和消费国,但是我国在该方面与发达国家存在着相当的差距[1]。国内外在橡胶制品生产过程中,生胶原料和橡胶成型制造方面不断引进国外先进技术,技术水平已呈现大致相同的局面;差距主要集中于橡胶助剂的种类与绿色化生产技术方面,特别是助剂生产过程绿色化的落后已成为制约行业发展的难题[2-3]。橡胶塑解剂2,2'-二苯甲酰氨基二苯基二硫化物(以下简称DBD)的生产工艺技术则集中体现了从“原料-合成工艺-产品”整个生产过程中的绿色化工相对应的关键技术难题[3-5]。

目前化工过程模拟技术在化学工业中已经得到十分广泛的应用[6-10],如何在满足目前国家绿色化工和能源可持续发展政策条件下,利用原有工艺流程、生产装置实现新产品的更新换代、新的技术工艺和新装置的创新;如何通过全系统的总体调优,以绿色化工和经济效益为目标函数,求得关键工艺参数的最佳匹配,实现生产过程的绿色化与低成本化,有着十分重要的现实意义。

本文以C7H5NS、NaOH、H2SO4和H2O2为合成原料,替代了以C6H4ClNO2、C2H6O、Na2S、S和N2H4·H2O为合成原料,进行了绿色合成工艺的研究,旨在有效提高合成收率、减少合成步骤、避免易挥发有机溶剂乙醇的使用和有效解决催化剂难以回收等问题;采用Aspen Plus软件以实验工况条件为初始条件,对合成的关键工序进行过程的模拟,以期获得最佳工艺参数;并在此研究模拟基础上提出了规模化生产的具体工艺参数。

2 DBD绿色合成工艺的研究

目前国内外邻硝基氯苯合成法主要合成路线为:以C6H4ClNO2、C2H6O、Na2S、S和N2H4·H2O为起始原料,其中C6H4ClNO2属剧毒品危险物;合成途径中形成两个中间产物,该两中间体经干燥蒸出反应溶剂乙醇后经粉碎进入下一工艺环节,粉碎过程中除中间产物会以粉尘形式损失,同时含氨基和硝基化合物粉尘会产生致敏危害;反应过程在目前环保技术难以回收的金属催化剂雷尼镍体系中进行,整个合成过程产物收率低,同时雷尼镍特有的催化高活性特性,极易于与空气中的氧引起燃烧爆炸危险;反应过程控制繁杂不易精确控制。

基于上述难题,参考国内外相关报道[11-16],开发了具有绿色化特色的苯并噻唑法反应路径。

相对于邻硝基氯苯法合成途径,C7H5NS、NaOH、H2SO4和H2O2替代含有C6H4ClNO2、C2H6O、Na2S、S和N2H4·H2O为合成原料源头,以H2SO4作为活化介质从而大幅提高H2O2氧化性能,避免了金属催化剂雷尼镍的使用;反应途径中由两个中间体变为一个中间体作为目标产品合成的中间过渡体,在有效提高了合成收率的基础上减少了反应步骤,反应收率由72%左右提高至90%以上;整个反应过程无需有机溶剂乙醇并且舍去了烘干工艺环节,从而有效避免了邻硝基氯苯法产生人体致敏性和环保回收等难题。

开发的苯并噻唑法和合成DBD合成工艺途径由图1所示:

图1 苯并噻唑法合成途径

3 DBD合成工艺的Aspen Plus模拟

针对DBD合成反应时间的变化范围较窄的特殊性,对参加反应的进料比、合成反应温度影响产品收率和副产物的产生进行模拟[17-18]。流程中以反应釜模块为主,其余模块为辅,依次对每个模块进行搭建并对每个影响因素进行独立分析优化,其结果应用到后续模块。

3.1 碱解反应过程

图2 碱解反应流程图

如图2所示,在Aspen Plus软件中,用MIXER1模拟在碱解反应釜物流混合,R1和COOL两个模块来模拟碱解反应釜,具体流程为:苯并噻唑(C7H5NS)和NaOH溶液常温下在MIXER1中混合,将混合后的物流1通入碱解反应釜中使其充分回流,保温保压反应5h,得到中间产物1(C6H7NS),然后降温至10℃以下并通过sep1和sep2(组分分离器)除去可能产生少量的CO2,在这里sep1和sep2的作用只是除去CO2气体。

在AspenPlus中,用灵敏度分析苯并噻唑(C7H5NS)的进料量对中间产物1(C6H7NS)流量的影响。本文选用质量分数为32%碱液(NaOH溶液),并设其进料量为2000kg/h,反应釜温度采用初设值100℃,然后变化苯并噻唑(C7H5NS)的进料量,结果如下图3所示:

图3 C6H7NS产量随C7H5NS进料量的变化关系

由图3可以看出,苯并噻唑(C7H5NS)的进料量在(0~650)kg/h时,中间产物1(C6H7NS)的增量与苯并噻唑(C7H5NS)进料的增量呈正比,斜率稳定不变,图形呈斜线。苯并噻唑(C7H5NS)的进料量在(650~900)kg/h时,中间产物1(C6H7NS)的增量小于苯并噻唑(C7H5NS)进料的增量,斜率逐步变小,图形呈曲线。苯并噻唑(C7H5NS)的进料量大于900kg/h时,中间产物1(C6H7NS)的增量趋近于0,不随苯并噻唑(C7H5NS)进料的增加而变化,斜率趋近0,图形呈水平直线。图3与理论推导十分吻合,当苯并噻唑(C7H5NS)的进料量在(0~650)kg/h时,反应物碱液(NaOH溶液)相对于苯并噻唑(C7H5NS)是绝对过量的,而且混合物中中间产物1(C6H7NS)的浓度较低,可以认为苯并噻唑(C7H5NS)转化率稳定在最高值,所以图形呈斜线。苯并噻唑(C7H5NS)的进料量在(650~900)kg/h时,反应物碱液(NaOH溶液)相对于苯并噻唑(C7H5NS)虽仍然过量,但其在混合物中浓度越来越低,另外,混合物中中间产物1(C6H7NS)的浓度越来越高,正反应速率逐渐减小,逆反应速率逐渐增大,所以图形呈曲线。当苯并噻唑(C7H5NS)的进料量大于900kg/h时,苯并噻唑(C7H5NS)相对于反应物碱液(NaOH溶液)绝对过量,中间产物1(C6H7NS)的产生量由反应物碱液(NaOH溶液)的量决定,由于在本实验中,反应物碱液(NaOH溶液)的量是不变的,所以中间产物1(C6H7NS)的产生量不再随苯并噻唑(C7H5NS)的进料量增加而增大,因此图形呈水平直线。通过对数据进行分析并结合工业放大试验与论证,苯并噻唑(C7H5NS)进料大约在800kg/h时,中间产物1(C6H7NS)产量几乎可达最大产量668kg/h。

3.2 氧化反应工艺过程

图4 氧化反应流程图

氧化反应釜用MIXER2模块来模拟氧化剂的混合,由于氧化反应温度不高,因此只需用R2即可描述氧化反应釜,具体流程为:将碱解后的物流5,主要成分为C6H7NS,通入R2中,将98%H2SO4(质量分数)、30%H2O2(质量分数)和H2O通过MIXER2室温下混合后滴加到R2中,目的是防止温度变化剧烈,影响产物收率,保温反应4h,得到中间产物2(DATA)。Aspen Plus没法设置滴加进料,为简化操作步骤,仅模拟混合后的平衡情况。

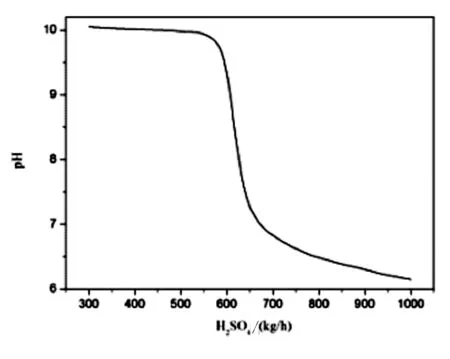

在由碱解反应釜出来的物流5呈碱性,在氧化反应时需要酸性条件下进行,浓硫酸不仅起到氧化剂的作用,还起到调节pH的作用,当氧化釜中的pH趋于中性(pH值=7)时,可以认定反应结束,因此氧化釜pH值是关键因素。在Aspen Plus中,可通过调节浓硫酸的进料量来分析出料物流7的pH值变化,结果如图所示。

从图5上可以看出,浓硫酸(滴加)的加入量在(300~500)kg/h时,氧化釜内pH值缓慢减小;当加入量在(550~650)kg/h时,氧化釜内pH值出现突变,氧化反应达到反应中点,即反应结束;浓硫酸的进量继续增加,氧化釜内不再发生反应,因此pH值开始逐渐下降,不会再出现突变。通过模拟数据分析,并结合工业性放大实验与论证,选取pH值在7左右,浓硫酸的进料量为最优进料量,进料量为650kg/h,此时,不仅能保证反应的正常进行,而且还能保证反应到最大程度,同时可以节约原料费用,避免浪费。

图5 浓硫酸进料量对反应釜pH影响

3.3 酰化反应工艺过程

图6 酰化反应流程图

物流10与苯甲酰氯(C7H5ClO)、Na2CO3通过MIXER3使之混合,其中Na2CO3的作用是吸收产生的HCl,免产物HCl产生使酰化釜的压强增大,使平衡正向移动,促进产物收率;然后将混合物流11分成两部分导入两个酰化釜并加热至回流,使其反应尽可能的完全同时维持反应釜内压力为一个大气压。导入两个反应釜的原因是,由于酰化反应时间较长,将酰化釜分成两个,可以缩短反应时间。

在Aspen Plus中,选用MIXER、RCSTR、HEATER来模拟酰化反应釜,其中MIXER是起到混合作用,HEATER是模拟反应釜反应结束的降温过程。

以酰化反应工艺过程中,纯碱对HCl的影响为例。纯碱的主要作用是吸收HCl,使反应顺利进行,因此,纯碱的加入量对产物DBD有间接性的作用,但是不是起决定性的作用。本研究使用灵敏度分析纯碱的加入量与HCl和DBD产量的关系,结果如下图所示。

由图7可以看出,随着纯碱(Na2CO3)进料的增加,酰化釜内的HCl含量逐渐减小,当纯碱(Na2CO3)的进料量达到400kg/h时,HCl的含量已下降到20kg/h;当纯碱(Na2CO3)的进料量继续增加时,当进料量大于500kg/h时,HCl的含量几乎可以忽略不计。因此,控制纯碱(Na2CO3)进料量为500kg/h时,可以保证HCl几乎全部被吸收,以防止HCl含量过高,进而存在安全隐患。以模拟数据为基础的工业性放大试验也证明了该点与试验相吻合。

图7 纯碱进料量与HCl的关系

4 结论

(1)使用Aspen Plus建立橡胶塑解剂2,2'-二苯甲酰氨基二苯基二硫化物的实际生产流程模型,对碱解反应过程,氧化反应工艺过程以及酰化反应工艺过程进行了流程模拟,为实际工业生产的优化提供了相关依据,模拟结果表明其与后续的工业生产优化结果基本吻合。

(2)在碱解过程中,苯并噻唑(C7H5NS)对中间产物1(C6H7NS)的影响较大,苯并噻唑(C7H5NS)的进料大约在800kg/h时,中间产物1(C6H7NS)产量几乎可达最大产量668kg/h;在氧化反应过程中,选取pH值在7左右,浓硫酸的进料量为最优进料量,进料量为650kg/h时,不仅能保证反应的正常进行,而且还能保证反应到最大程度,同时可以节约原料费用;在酰化反应过程中,控制纯碱进料量为500kg/h时,可以保证HCl几乎全部被吸收。