基于工业工程的产线效率改善研究

2020-06-23张建政刘俊艳杨佳卫

张建政 刘俊艳 杨佳卫

摘要:本文以N企业装配线为研究对象,根据工业工程基础理论,利用ECRS方法对生产流程进行重组简化,解决产能过剩,工作量不饱和以及人员浪费的问题,将生产线的平衡率由91.7%提高到99.0%;利用鱼骨图和人因工程等方法,对各工序进行改善,编写标准作业指导书以及人员标准设定;后期通过人员培训,提高熟练度,满足T.T时间。

Abstract: In this paper, the assembly line of N enterprise is taken as the research object. According to the basic theory of industrial engineering, the ECRS method is used to restructure and simplify the production process, to solve the problems of overcapacity, workload unsaturation and personnel waste, and to improve the balance rate of the production line from 91.7% to 99.0%. The fishbone drawing and human factors engineering methods are used to improve the process, prepare standard operating instructions and personnel standard setting; Later through personnel training, it improves proficiency and meets the T.T time.

關键词:工业工程;ECRS;生产平衡率;人因工程

Key words: industrial engineering;ECRS;balance rate;human factors engineering

中图分类号:TH181 文献标识码:A 文章编号:1006-4311(2020)15-0280-05

0 引言

随着全球制造业的产业升级和经济市场的转移,中国制造业,尤其是中小企业生存压力凸显。论文所选N公司是劳动力密集的中小型企业;市场情况要求该类型企业能够快速适应产线变化,快速响应,高效生产。学者们也对中小企业的转型升级做研究,冯磊[1]、黄鹏鹏[2]、甘卫华[3]、罗颖洹[4]、王红[5]、黄锐琼[6]、高贺云[7]、等运用经典工业工程手法,对各种装配性产线和各种流程的再造,减少浪费,提高效率;杜战其[8]、黄河[9]、王向银[10]等围绕作业人员的疲劳度,通过计算人体新陈代谢能量消耗,以及工作疲劳度,对作业人员的工作做研究和改善。工业工程管理技术对制造业降本增效有着非常明显的作用,值得大力推广,然而其在中小民营企业中的应用并不广泛,本文对ADF产线做研究,运用工业工程技术对生产效率进行系统的改善,通过改善活动达到人才育成的目的,增加企业转型升级的内生动力。

N公司的自动输稿装置(Auto Document Feeder,ADF)是主要产品,但该产线存在产能过剩、等待浪费等现象;故针对ADF线产能过剩、等待浪费等问题运用工业工程理论方法进行改善,提高生产效率。

1 ADF产线生产现状分析

1.1 产线概况

ADF产品共有两条产线,每条产线有12人;部品种类有190种;部品数量有327个;组成5个大件;产线为组装工作,整体组装工艺较繁杂。

ADF产品满足客户需求的T.T工时为300s,工人的日工作时间为9.3小时,生产计划为111台/日。

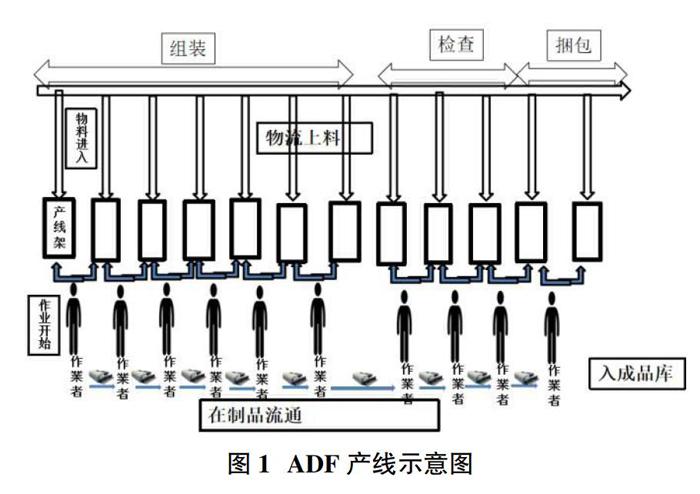

ADF产线生产流程如图1所示。各部件在工位上依次传递作业,前7工位进行组装,后5工位分别为检查和捆包。物流人员从产线架的后方给每个工位供料。

1.2 产线问题分析

1.2.1 产线工时测定

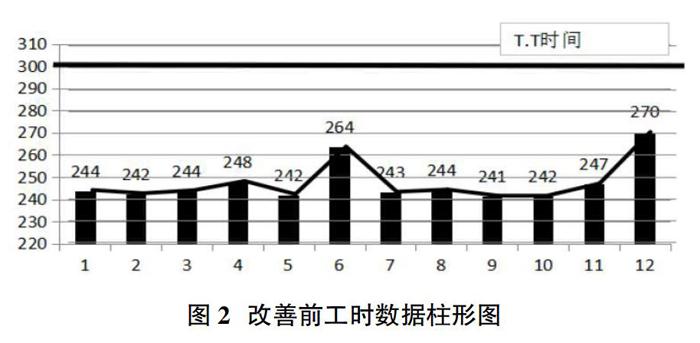

在改善之前,对这条生产线进行观测与分析,12个工位用时依次为244s、242s、244s、248s、242s、264s、243s、244s、241s、242s、247s、270s;其中第6工位和第12工位耗时较长。工时如图2所示。

由工时测量数据知,ADF产线存在以下问题:

①产能过剩。

改善前,各工序没有达到的T.T时间300s,且相差较大。按照目前现状安排生产,造成生产过剩,因该企业订单主要来自于总装厂,订单数不会增多,不能通过增加订单的方法来减少产能过剩;故需要进行工序流程重组减少这一现象。

②现有工人超过必要数。

经数据统计得总工时2900s,12人配置的平均工时248s。目标T.T工时300s,生产必要人数=2900/300=9.7≈10人;目前12人参与生产活动,可以优化掉2名工人,用于支援其他产线。

③库存浪费。

通过工序生产节拍计算分析得,第1,2个工序,第1个工序的完成时间244s,是第2个工序的到达时间,第2个工序的服务时间为242s,即无需等待,直接服务完毕;第2,3工序,第2工序242s为到达时间,第3工序为244s为等待时间,需等待2s,(242/2)+1=122件。也就是说当第2个工序完成第122件半成品后第3工序的工作台会累计两件半成品;以此类推,第3,4工序,(244/4)+1=62件;第4,5工序,无半成品堆积;第5,6工序,(242/22)+1=12件;第6,7工序,无半成品堆积;第7,8工序(243/1)+1=244件;第8,9工序无半成品堆积;第9,10工序(241/1)+1=242件;第10,11工序(242/5)+1=49.4件;第11,12工序(247/23)+1=11.7件。

从上述分析中可以看出,第5、6工序间和第11、12工序间大约每生产12个产品就会累积半成品1次。该公司的一天产量是111件,111/12=9.25。一天会累积9件产品,产生积压资金为8299*9=74691元。

④產线不平衡。

基于ADF产线的平衡率如下:

工站数N=12,瓶颈工序时间CT=270s

由图2得各工序总和

=244+242+244+248+242+264+243+244+241+242+270+247=2971s

即ADF产线改善前的平衡率为91.70%。经过数据调查得,行业的平衡率需规划到95%以上,经项目团队讨论研究认为,ADF产线需要做产线平衡,进行工序优化,同时解决产能过剩的问题,以提升效率、效益。

1.2.2 鱼骨图分析

为进一步找到解决问题的根源,采用鱼骨图的方法进行分析,如图3所示。

从人、机、料、法、环5个方面进行分析,确定真因为以下六种。

①清洁动作不标准。在第7工位的作业员对ADF的大盖进行酒精擦拭除污时,会下意识的将整个表面擦拭,造成动作浪费,从而对生产效率造成影响。

②检查未标准化。在第6工位作业员对开合异音确认时,作业员会进行3~5次的异音确认,带来时间的浪费。

③等待浪费。1)第12工位作业员在用抽风机抽空封装袋里的空气时,因时间把握不好,长时间按动抽风机开关,造成10s的等待,机器和人的工作在这10s内是无效工作的;2)在ADF产线的第5工位和第11工位,有后面工位待完成的现象,在生产12台后造成在制品的堆积, 造成断线问题,并让第5和第11工位的作业员放松自己的工作强度,拉动整个产线的生产节拍;3)由于作业员的失误,造成部件的掉落或表面出现不影响质量的毛刺,作业员需要按动产线警示,整条产线将会停止下来,保证了质量的同时,也增加了产线的工时,造成等待浪费。

④计时设备操作易产生误差。企业的计时设备,每个工位的作业员需要在作业开始时,按动计时器按钮,开始计时,作业完成时,在按动一次按钮,结束计时,当作业员忘记按动任何一次的按钮时,会对管理层造成较大的误差,给管理和决策上带来困难,影响决策的效率。

⑤工位工时小于T.T工时。整条ADF的产线都小于T.T工时,作业员的作业强度低,产能过剩,造成资源的浪费,以及公司效益的损失。

⑥员工休息时间少。ADF产线的一些作业员,作业内容耗时较多,需要加大作业强度来配合整条产线的运转,因此,员工对公司没有太多归属感,人员流动大,无形中增加了人员的应解聘成本和培训成本。

2 ADF产线改善方案

2.1 改善思路

文章针对以上原因进行系统的改善。通过基础数据分析、鱼骨图分析,以及研究团队定的第一阶段改善目标,改善方案以产线平衡,减少产能过剩为目的,首先围绕产线平衡从ECRS方法着手拆分合并工序,并对针对个别工序进行动作分析;同时对新的工序流程进行作业标准的制定;并做人因工程改善提高人的作业效率;这样从工序节拍、产能稳定、人员效率、作业效率方面系统的进行第一阶段改善。(图4)

2.2 基于ECRS流程再造

在封装工位中,更换大功率的抽风机,并接入可编程式时间继电器,使作业员按动一下就可以让抽风机连续工作4秒,提高工作效率。2)通过对生产线的 ECRS 平衡,使得工序内容和工序时间都有了相应的调整如图5所示。以前六工位为例:

①E:取消第6和的作业内容,包括贴标签、涂氟水、装配组装线以及相关的组装和捆包作业;

②C:将取消的工作内容合并到相邻工序中,例如,将贴标签合和装配组装线合并到并到第五工位,将第五工位上的组装TOP半成品放到第四工位等;

③R:对整条ADF产线的作业按照标准工时进行重排,在不超过T.T工时的条件下,将作业内容重排;

④S:简化一些多余的动作和作业内容,如①中的清洁动作。如图5所示。

瓶颈工序的时间也相应缩短,工序更加合理,平衡率提高,产能不过剩。去掉第6和第12工位,使实际工时接近T.T工时,也符合生产规划的10人作业。

ECRS解决了产线的等待问题,还在一定程度上平衡了产线,减少在制品的堆积现象,还将未标准化的动作一起加入标准作业指导书,提高了作业员的工作强度,减少产能过剩,为员工正确操作提供指导。3)对作业员进行流程再造后的培训时,同时培养作业员独自处理简单异常的能力,在不会影响到质量的前提下,将简单异常独自处理。例如螺丝掉落,以及对大盖毛刺的打磨,提高工作效率。

2.3 标准作业指导书

经过流程再造后,为了标准化作业,进行标准作业指导书的编写,其中检查工位的标准作业指导书如图6所示。

2.4 人因工程改善

影响效率的原因除了工作流程等问题,还有员工工装、工作疲劳度的问题,此次改善项目同时围绕员工工作效率进行了工装、休息时间的人因工程方面的改善。

2.4.1 设备改善

计时设备更换位光电感应计时设备,端子1连接感应人的设备,端子2连接感应在制品的设备。当同时感应到人和在制品时,开关闭合,向数据收集器传递信号,信号收集器将数据在传递给电脑主机,经过软件的翻译,展现出大量无异常的生产数据,避免了人的误触,也避免了作业员的操作误差带来的数据错误,提高了管理效率。连接方式如图7所示。

2.4.2 人员疲劳度改善

在工序重排后,因长期站立工作,造成员工疲劳,为了缓解员工的疲劳强度,利用人因工程[11]合理安排工人的休息时间。

N公司的作业员所从事的工作,经查表得RMR(相对能量代谢率)为5.0,基础代谢率

作业员的平均体重为55kg(女性),身高160cm,年龄28岁左右,计算得基础代谢率为0.867kcal/min。

根据相对能量代谢率

以及

代入,得到作业时的活动代谢率为4.3335kcal/min。

根据德国学者muller的研究,一般人的耐力水准为4kcal/min。如果工作时的能耗超过这一界限,工作者就必须消耗体内的能量贮备,为了补充体内的能量贮备,就必须在作业过程中,提供必要的休息时间。米勒假定标准能量贮备为24kcal, 要避免疲劳积累,则工作时间加上休息时间的平均能量消耗不能超过 4kcal/min。 据此可得以下公式:

作业时增加的能量消耗为C,工作日总工时为H,其中实际工作时间为TW=能量储备耗尽时间,休息时间为TR。

TW=,得TW为72min,有

得到TR为6分钟。

因此,每工作72min,休息6min,才能使作业员及时补充能量储备,对企业来说,能更大的发挥员工的劳动价值。

2.5 培训计划

在改善的初期,因为作业员的不熟练操作,造成作业延误,进而使生产线出现断线的情况。经过3天的工时测量,每个工位的作业工时均超过T.T工时,如图8所示。

针对上述改善的结果,在不影响月产量的条件下,对作业员进行5天的不定时培训,培训计划如下:

①由生产经理对作业员在培训室进行为期一天的工序讲解,对作业员进行教导,并由线长进行操作演示与讲解。

②修改标准作业指导书,让作业员仔细阅读,并与现场结合,进行为期五天的现场培训。

③进行二次培训,对现场培训出现的问题,做一汇报,指导作业员改正,并总结改善活动的经验与问题,为下次改善提供可参考性建议。

3 实施效果

3.1 产线平衡率

通过对具体工位的优化,该工序得到了明显改善,作业还是从第一工位开始,生产和搬运方式不变,组装活动减少了一人,捆包活动减少了一人,以T.T时间为准其他的工位的多余工作内容由相邻工位完成,减少产能过剩。

改善后,各平均工时为297s,299s,289s,294s,295s,296s,295s,293s,294s,297s与接近T.T时间300s,工人等待时间减少,效率提升。如图9所示。

由图的数据计算生产平衡率:

改善后工站数N=10,瓶颈工序时间CT=299s

各工序总和=297+299+289+294+295+296+295+293+294+297=2949s

通过对生产线的 ECRS 平衡,使得工序内容和工序时间都有了相应的调整,瓶颈工序的时间也相应缩短,工序更加合理,平衡率得到了提高。但是仍存在着改善的空间,有待后续进一步研究改善。减去两人,符合支援性生产特点,进行多能工培训,支援其他产线。

3.2 改善效益

3.2.1 经济效益

虽然改善前N企业相较于同行已经有较高的生产平衡率,但是持续改善才是精益之魂,要让这一理念在企业中根深蒂固。通过本项目的实施,产线平衡率从91.7%到99.0%,人员减少2人,2条产线共减少4人,进行多能工培训,增加生产灵活性。

3.2.2 人员效益

通过改善,突出以人为本的理念,以柔性管理为前提,增加员工归属感,把员工的价值观、事业成就感统一到工作上来。通过培训人员对工业IE知识的学习,增强员工对精益生产的了解,传承TPS的真谛,提高自身的综合素质,以适应企业和人才自身发展的需要,达到改善育人财的目标。

4 总结

本案例主要針对由于企业实际生产工时远小于T.T时间,造成产能过剩,工作量不饱和,以及人员等待浪费等问题,利用鱼骨图分析产线,人因工程等方法,对各个工序进行拆分重组,编写标准作业指导书,及人员的标准设定。后期再通过人员培训,使得员工加强操作熟练度,提高生产平衡率,满足T.T时间。

通过这次实习,我们深刻体会了工业工程的核心思想“改善无止境”改善没有最好,只有更好。不管企业的规模大小,都必须进行持续改善,对于中小型企业,在收益较好的情况下,也必须进行持续改善。逐步树立起IE的理念,有效的利用IE方法,针对人员、效率等方面,给出科学的方案,不断践行,不断发展,最终实现人员的完善,以及效率的提高。

参考文献:

[1]冯磊,汪星星.某空调企业生产线产线平衡改善与优化[J].科技经济市场,2017(2):22-24.

[2]黄鹏鹏,杨梦婷,等.电子变压器生产线平衡与瓶颈漂移管理研究[J].机械设计与制造,2016(2):13-15.

[3]甘卫华,王茹红,等.N企业新生产线产线平衡率分析[J].南昌航空大学学报(社会科学版),2015(2):32-34.

[4]罗颖洹.基于经典IE技术的某汽缸盖机加线精益改造实践[J].时代汽车,2018:13-14.

[5]王红,王丽玲.工业工程(IE)技术在企业装配线平衡中的应用[J].宁波职业技术学院学报,2018(2):19-20.

[6]黄锐琼,陈勇基.ECRS分析法在货代操作流程改善中的应用——以HQ货代公司空运操作为例[J].物流科技,2018(4):10-12.

[7]高贺云,任成渝,王霄.基于ECRS原则的生产系统流程优化[J].计算机产品与流通,2017:10-11.

[8]杜战其,苏志彬,等.基于人因实验教研平台的自动化停车位改善研究[J].物流工程与管理,2018,2:8-9.

[9]黄河,孔方圆,薛茹.精益生产方式下多能工作业疲劳状况调查研究[J].价值工程,2016,01:28-29.

[10]王向银,刘坚,等.基于能量分析的装配作业疲劳改善研究[J].湖南大学学报(自然科学版),2010(2):25-26.

[11]郭伏,钱省三.人因工程学[M].北京:机械工业出版社,2007,3.

作者简介:张建政(1980-),男,上海人,上海飒智智能科技有限公司,总经理,博士,研究方向为机器人、人工智能。