金属材料超声无损检测技术应用研究

2020-06-23李昊明赵慧

李昊明 赵慧

摘要:随着社会发展和科技进步,金属材料超声无损检测技术作为重要的质量控制手段,在工业装备检测中得到了广泛应用。文章从超声无损检测的概念与研究现状入手,研究了超声无损检测常用的几种方法,探讨了超声无损检测技术在金属材料中的应用。

Abstract: With the development of society and the progress of science and technology, ultrasonic nondestructive testing of metal materials, as an important mean of quality control, has been widely used in industrial equipment testing. Starting from the concept and research status of ultrasonic nondestructive testing, this paper studies several commonly used methods of ultrasonic nondestructive testing, and discusses the application of ultrasonic nondestructive testing technology in metal materials.

关键词:金属材料;超声波;无损检测技术;应用;焊接

Key words: metal material;ltrasonic;nondestructive testing technology;application;welding

中图分类号:TB741 文献标识码:A 文章编号:1006-4311(2020)15-0247-02

0 引言

金属材料是当前各个工业领域中常用的材料之一,其质量的好坏对生产出的产品质量具有直接性影响,所以,在工业生产中,要切实把握与控制好金属材料的质量。超声无损检测技术则是如今把控金属材料质量中应用效果较好的一种检测方式,超声无损检测技术的应用不但可以实现对金属材料内部缺陷的检测,还可以对材料的微观部分进行检查。这些年以来,我们国家在此方面的研究力度加大,并且应用领域也逐渐拓宽。

1 超声无损检测的概念与研究现状

超声无损检测是无损检测技术中的一种,是运用超声波来检查与测试材料或工件的缺陷。具体来讲,超声检测通过对超声波的运用,将其投射到被检测物体上,在遇到物体缺陷之后,超声波会反射回来,根据反射回来的声讯号、声波在传播过程中的衰减特点等来判断物体内部存在缺陷的可能性。此种检测方式不但适用于金属材料,在一些大型锻件中也有所运用。相比于其他无损检测技术,超声检测技术具备可探测厚度宽、操作简便、检测灵敏度高、成本较低且对人体没有伤害等特点。因而,超声检测技术在我们国家已经得到了广泛运用,发展快速。由于计算机技术的进步,超声检测也愈加可靠与直观。现在这个时期,超声检测技术已取得了一定的进展,在很多工业生产中得以应用,领域涵盖了化工、桥梁、电厂、航空航天、铁路等行业。

我们国家逐渐加大在超声无损检测技术方面的研究和使用,同时技术水平也得到了显著的提升,这就展现出我们国家的超声检测技术发展已经迈向了一个新的阶段。伴随具有更强功能的信号处理器与全新数字化超声器的出现,特别是人们在超声检测技术方面的认识也不断加深,促使超声检测技术迈进一个层级更高的发展时期,使用范围也逐步拓宽。当前,超声检测技术经常使用的领域就是构件质量与金属材料的检测与控制方面,以及相应产品质量的检测。本文主要从金属材料超声无损检测技术入手进行研究与分析[2]。

2 超声无损检测方法研究

超声无损检测方法可根据声波类型进行划分,包括连续波法和脉冲波法,连续波法中又分为连续波透射法和共振法两种,脉冲波法中分为脉冲反射法和脉冲透射法两种,下面针对这四种超声无损检测方法展开详细的介绍。

2.1 连续波透射法

该方法需要将两个探头放置在被测工件的相对两侧,采用一个探头向工件内发射连续超声波,另一个探头进行超声波的接收。如果工件完好那么接收探头可以获得较强的信号;如果工件内存在小缺陷等,部分超声波就会被反射出去,在接收端就只能获得较弱信号;如果工件内的缺陷面积大于声束的截面,声波就会被缺陷完全反射,造成接收探头处完全接收不到信号。该检测方法具有声程衰少、无盲区的优点,但存在无法准确定位缺陷和灵敏度低的缺陷,操作上也比较繁琐。

2.2 共振法

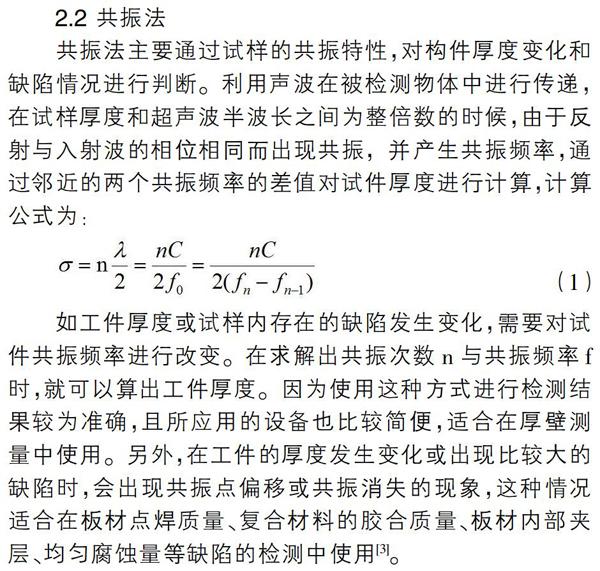

共振法主要通过试样的共振特性,对构件厚度变化和缺陷情况进行判断。利用聲波在被检测物体中进行传递,在试样厚度和超声波半波长之间为整倍数的时候,由于反射与入射波的相位相同而出现共振,并产生共振频率,通过邻近的两个共振频率的差值对试件厚度进行计算,计算公式为:

(1)

如工件厚度或试样内存在的缺陷发生变化,需要对试件共振频率进行改变。在求解出共振次数n与共振频率f时,就可以算出工件厚度。因为使用这种方式进行检测结果较为准确,且所应用的设备也比较简便,适合在厚壁测量中使用。另外,在工件的厚度发生变化或出现比较大的缺陷时,会出现共振点偏移或共振消失的现象,这种情况适合在板材点焊质量、复合材料的胶合质量、板材内部夹层、均匀腐蚀量等缺陷的检测中使用[3]。

2.3 脉冲反射法

此种方式主要运用超声脉冲波,利用反射机理在两种不一样的介质界面上来检测工件的缺陷。使用同时拥有发射与接收作用的换能器,在荧光屏上将接收的信号展现出来。若构件中没有缺陷,荧光屏上展示的是底波B和始波T;当发生比声束截面的缺陷小时,荧光屏上中展示的是缺陷F,缺陷声程与F波在时基轴上的位置有关,故而能够对试件中缺陷位置进行确定。缺陷的反射方向角和反射面积的大小决定了缺陷当量的大小,能够对缺陷当量大小进行评价;当出现大于声束截面的缺陷时,反射全部声能,在荧光屏上将对大的缺陷波和始波进行显示[4]。

2.4 脉冲透射法

此方法主要在被检试件两边装有发射、探收探头,并使两个探头的声轴保持在一条直线上,试件与探头之间耦合良好,按照超声波穿透试件后的能量浮动情况,来评判试件内部质量的好坏。试件中不存在缺陷时,在荧光屏上会展现具备一定幅度的回波脉冲B和始波T;在试件中出现较小缺陷时,由于声波被缺陷挡住,回波信号幅度降低;当试件中发生了面积比声束载面的缺陷大时,荧光屏上失去回波信号,对起始脉冲T进行显示[4]。

3 超声无损检测技术在金属材料中的应用

金属材料为工业生產中的首要操作对象,若金属材料自身存在缺陷,则整个工业生产工作都失去了意义。因而,在开始工业生产以前,应对金属材料的质量进行有效的检测。

3.1 灵活选择超声无损检测技术方法

由于不同金属材料在外表形状、内部性质以及尺寸等方面不一致,在对金属材料进行应用的时候,都可能会发生一些缺陷问题。所以,对于相关检测人员来说,其在开始应用超声无损检测技术之前,应进行反复的测试与验证,选择一种最适宜的方法。基于此,在实际工作中,超声无损检测技术的选择应从下面两个方面予以考虑:一方面,工作人员需充分考虑材料本身可能存在的缺陷问题,并在此基础上来选择合理的检测方法;另一方面,在进行金属材料测试的时候,考虑检测技术自身,针对其中存在的不足予以改进,可以结合其他检测方法一起使用,从而起到互相补充的作用。

3.2 在对的时间段内实施无损检测工作

从上文已知,不同的金属材料其性能具有非常大的区别,而即使对于同样的金属材料,其在不同时间与状态下开展的检测工作,最后产生的效果也不一样。故在运用超声无损检测技术进行金属材料检测时,应选择合适的时间段。在选择检测时间时,检测人员可以从金属材料的性能方面入手,通过不同材料的性能来为其选择合适的时间段。若检测人员需要提前对金属材料进行检测,则应与现实情况相结合,明确具体的检测时机,以保证检测结果的准确性。

3.3 对超声无损检测方式加以升级

在使用超声无损检测技术开展金属检测工作时,应不断升级超声无损检测技术。当今,伴随科技的进步与发展,工业生产技术获得了一定的改进,现在已经拥有的超声无损检测技术在检测结果方面也趋于准确,检测设备也不断朝着集成化的方向发展。在确定金属材料具有缺陷时,就应对新型检测技术进行深入的研究,不断优化检测方式,确保全方位开展金属材料的缺陷检测工作[1]。

3.4 超声无损检测技术在金属材料应用中的注意事项

利用超声无损检测技术检测金属材料,分析检测结果,总结出如下几点应用中需要注意的事项:首先,按照设计图纸中的要求使用相应的技术,依据超声无损检测标准来进行检测;其次,通过对超声无损检测技术的时间运用,确定工业生产的环节步骤,进一步对工件现实运用状况进行检测。再次,通过使用超声无损检测技术定位准确特性,定位其探头位置,确定检测结果。最后,在运用超声无损检测技术对金属材料进行检测时,要正确分析反射波幅值,保证超声波的完整与准确。

4 结束语

通过金属材料超声无损检测技术的应用,能够提高金属材料等不可再生资源的利用率,对经济建设发展有着极大的推动作用。同时,随着电子信息技术日新月异的发展,超声无损检测技术日趋成熟,促使工业领域原材料检测技术能力大幅度提高,在未来的发展中获得更加全面、广泛的应用空间。

参考文献:

[1]娄振洋.金属材料超声无损检测技术应用研究[J].世界有色金属,2019,17:172,174.

[2]郝培培.金属材料超声缺陷检测关键技术研究及应用[D].南京信息工程大学,2013.

[3]庞聪.试论金属材料焊接中超声无损检测技术的应用[J].世界有色金属,2017,11:258-259.

[4]Masanari Shoji. Ultrasonic Guided Wave Inspection of Anchor Rods Embedded in Soil[J]. Journal of Nondestructive Evaluation, 2019, 38(4):96.

作者简介:李昊明(1991-),男,山东蓬莱人,助理工程师,本科,主要从事质量健康安全环保体系咨询、检验检测技术应用研究、安全环保专业咨询、评价等;赵慧(1994-),女,山东蓬莱人,助理工程师,本科,主要从事建筑设计与研究、QHSE工程管理等相关工作。