改进FCM模糊聚类算法对主轴箱温度测点优化分析

2020-06-23李志伟

李志伟

(四川建筑职业技术学院,四川 德阳 618000)

0 引言

机床主轴箱温度测点优化是热误差分析的关键,在对主轴箱进行热误差补偿可靠性分析前,需对其进行温度和热变形检验,并以此为依据建立相应的热变形误差模型,通过分析热误差模型,检测主轴箱热误差变化,并采用自动调节数控系统装置实施补偿。由于主轴箱工作时易受到外部及参数变化的影响,其温度场具有时变性,为了解主轴温升和热变形情况,需在主轴上设置温度传感器,若测点太少,不能有效测量主轴箱温度,但考虑成本和主轴箱的运行情况,以及相应建模时处理数据量较多等问题,传感器也不宜太多。同时主轴箱上安装过多温度测点,会使各测点产生干涉,降低预测精度,因此必须先对主轴箱温度测点进行合理分组分析,以增强模型预测的准确性。

采用FCM聚类算法进行温度测点优化时,需保证选择关键参数的真实性,选取样本聚类数c及加权指数m作为关键参数。在分析中要确保c的准确,以确定聚类数有效性,m与分析模型目标函数的敛散性及一致性有关键联系。一般加权指数m取2.5具有较好的收敛性,但聚类数c针对不同情况存在一定的随意性,为了保证分析结果的准确性,需对聚类数c的选取进行改进优化。

1 改进的FCM自适应算法分析

根据经验采用FCM聚类算法对机床温度测点优化,算法中的聚类数c需人为设定,由于经验及其他因素的影响,将导致分析结果出现较大的偏差,同时分析结果的有效性需依赖有相关工程经验的专业人员进行判断,耗时耗力。

进行分类的目的是将数据集合进行分组,同时需保证各组间的间距要大,而每组数据个体间的间隔尽可能小。按照该方法,为保障分析结果的准确性,需对FCM聚类算法进行适当调整,改进后的聚类数c的自适应函数为:

(1)

分析得出,改进后的自适应函数L(c)的分母为组间距,分子为各组内数据点间的间距,由此得出结论:L(c)的值越大,则分类越准确,相应的聚类数也越有效。由于轮槽铣床主轴箱为主轴和冷却系统运行,其他系统保持不变。当主轴在工作状态,采取设置转速为1 200 r/min,工作时间为5 h,再梯级递进转速的试验方案,每隔120 s采集一次数据。其他条件保持不变,当加权指数m取值为2.5,即能保持良好的一致性。以传统算法为理论基础,得到聚类数c的自适应函数,具体步骤如下:

(1) 理论初始计算条件:设置迭代次数为k,收敛条件为残差ε≥0,原始聚类数目c=2,当聚类数c为1时,自适应函数L(c)=1,相应原始分类矩阵v(0),同时计数器b归零。

(2)

(3) 由式(3)计算聚类中心矩阵v(k+1):

(3)

(5) 计算L(c),若自适应函数满足L(c-2)≤L(c-1)且L(c-1)≥L(c),即自适应分类结束,否则,设c=c+1,转向步骤(1)继续迭代,直至满足要求。

2 改进的FCM自适应算法分析实例

应用FCM聚类数自适应算法,能自动对机床主轴箱温度测点进行分析并分组优化,且分类结果准确,并在实际的研究中具有一定的应用前景。

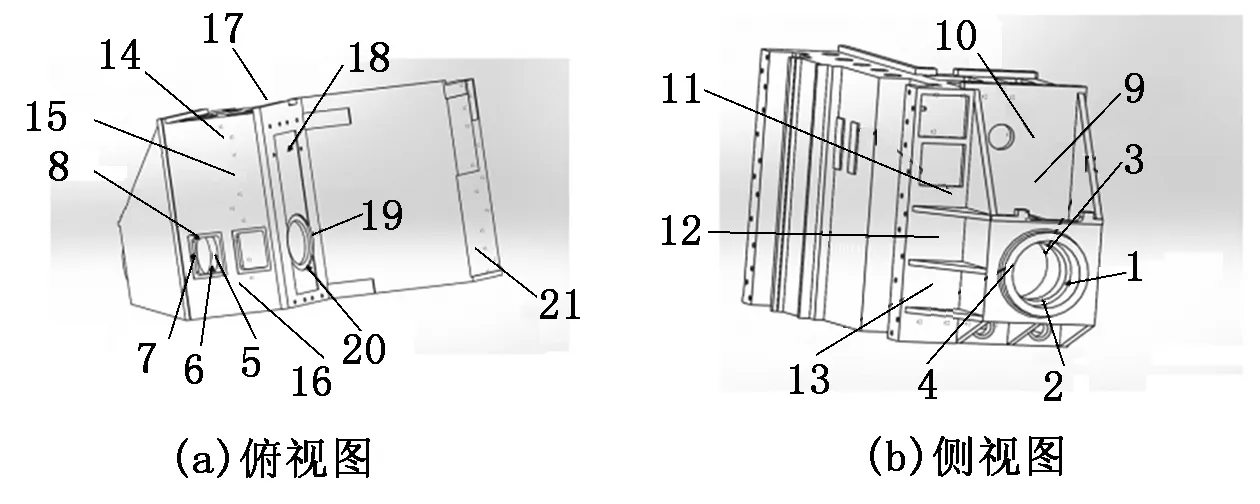

为了能够对主轴箱的温度测点进行准确分析,在实际研究中将该算法应用于轮槽铣床主轴箱的温度测点优化。在通过ANSYS对主轴箱瞬态热变形分析基础上,根据研究的具体情况调整分析过程,以主轴箱在加工条件下(转速1 200 r/min)的瞬态温度场及热变形状况为研究对象,并布置若干测点以实时监测温度,从而准确获取监测点的温升与热变形状况。测点具体的分布位置为:主轴承前端1、2、3、4;主轴承后端5、6、7、8;主轴箱上端9、10、11;主轴箱下端12、13;主轴箱侧端14、15、16、17、18;立柱19、20;导轨21。测点分布位置如图1所示。

图1 测点分布位置

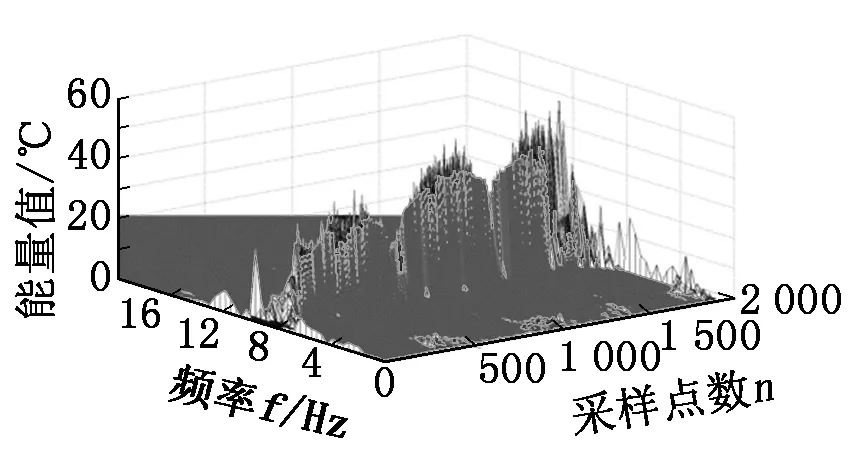

为确保试验有效,采用主轴箱转速递进方式进行工作,前3 h转速为1 200 r/min,之后转速为1 600 r/min继续工作3 h,同时每间隔120 s采集一次测点的试验数据。为了保证各测点的时效性及准确性,对各测点的状态进行分析得到相应的时频图,如图2所示。

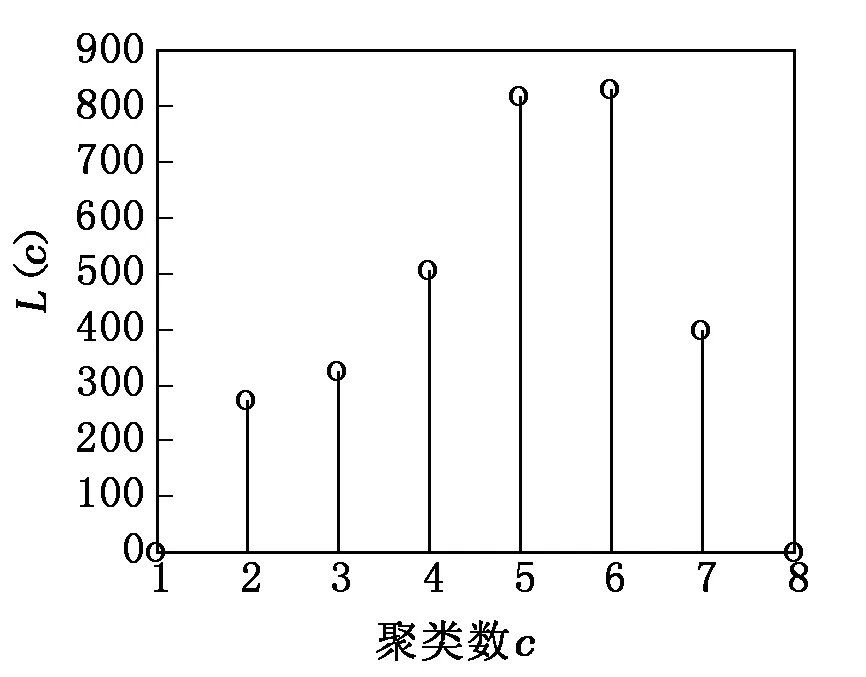

通过时频图分析,各测点响应灵敏,监测的温度准确有效,能够反映真实加工状态。基于改进的FCM聚类数自适应算法对主轴箱温度测点实施分组优化,m取2.5,当c取6类时,试验终止,计算值如下:L(2)=265.347,L(3)=308.285,L(4)=497.012,L(5)=806.253,L(6)=810.056,L(7)=364.128。L(c)的变化过程如图3所示。结果L(6)>L(5),且满足L(6)>L(7),经分析分组为6类时分析结果最佳,结果越准确。

图2 自适应函数的时频图

图3自适应函数的分布曲线

为了保证主轴箱测点分组的准确性,需计算各测点可靠性,通过建立测点的可靠性计算模型,设传递变量为对数函数,学习样本为高斯函数,用Matlab语言对温度测点进行关联度模拟。最终,建立了主轴箱温度测点的可靠性模型,并计算得到对应测点的可靠度R(i,j)。温度测点的可靠性模糊分组矩阵如表1所示。

表1 温度测点的可靠性模糊分组矩阵

根据之前的分析结果,确定将所有测点分成6组。由表1根据各测点的相关联度,淘汰掉失真的测点(测点可靠性全为0),通过对比有用测点的数据,确定选择第6类测点的可靠性数据,并按照数据关联度重新对各测点进行分组归类。第1组:16,18;第2组:9,11,12,15,20;第3组:6,7;第4组:1,2,4;第5组:8;第6组:21。

同时利用相关系数法挑选每组中一个重要测温点作为温度测点进行研究,由表1按测点的可靠性系数,得到各测点间的关联系数,如表2所示。最终取18、11、6、4、8、21测点作为设备主轴箱的关键测点。

表2 主轴箱温度测点的相关系数

3 结论

本文提出一种改进的FCM模糊聚类算法对主轴箱测点进行优化分析,其原理为依据主轴箱温度及热变形量,增设聚类数c的自适应目标函数,建立改进的FCM模糊聚类算法可靠性分析模型,通过建模得到多元回归关键测点热误差分析数据。为了得到准确的温度测点,将聚类数自适应算法施加到设备主轴箱的测温点优化上,将主轴箱的关键测点由21个减少到6个。实践证明,该算法不仅能给出最佳聚类数,还能对测点进行分组优化,其测点分类情况与实际情况更加吻合。该方法为机床温度测点可靠性分析研究开辟了新的途径,具有广阔的应用前景。