热镀锌连退过程带钢横向拉窄量控制技术的研究

2020-06-23孙永旭白振华

孙永旭,钱 胜,白振华

(1.上海梅山钢铁股份有限公司 冷轧厂,江苏 南京 210039;2.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 引言

所谓拉窄,是指热镀锌带钢在连续退火工序的高温环境中因受张力作用出现长度方向的塑性变形,同时在泊松效应的作用下带钢出现沿着横向宽度方向变窄的现象。拉窄出现后,带材的宽度精度会受到影响,因此在实际生产中为了满足客户对产品的尺寸精度要求,必须对带钢的横向拉窄量进行控制,使之处于合理的区间内。以往,国内外学者对于热镀锌连续退火过程中带钢缺陷的研究主要集中在板形方面,比较典型的有:张清东等[1]现场跟踪发现,带钢经过连续退火炉的板形变化复杂多样,运用带钢的板形屈曲及后屈曲理论,分析了退火炉内高温态下带钢的板形屈曲临界条件,指出退火炉内带钢板形发生变化的原因及主要相关因素;白振华等[2]针对连退生产过程中带材板形的演变过程只能定性分析、无法定量预报与控制的问题,建立了一套适合于连退机组退火过程的板形预报模型;马云龙等[3]针对连续退火机组生产的硅钢浪形缺陷,分析了浪形缺陷产生的主要原因,并制定了相应的控制措施。但对于连续退火过程中炉内带钢横向拉窄量控制的相关研究尚未见诸于文献,如何结合热镀锌连退机组的设备与工艺特点,对热镀锌连退过程中炉内带钢的拉窄量进行定量控制依然是现场技术攻关的难点,本文即在此背景下围绕此问题展开研究。

1 热镀锌连退炉内带钢横向拉窄量预报模型及影响因素

为了对热镀锌连退机组炉内带钢的拉窄量进行定量控制,首先必须建立相应的拉窄量预报模型,分析其主要影响因素。

1.1 热镀锌连退炉内带钢横向拉窄量预报模型

根据弹塑性力学[4]知识可知,在热镀锌连退过程中,对于特定的工艺段而言,其带钢横向拉窄量Δb可表示为:

(1)

其中:B为带材宽度;ΔlF为张力引起的变形量;ΔlT为温度引起的变形量;ΔlsT为在温度T环境下的最大弹性变形量;l0为特定工艺段相邻炉辊间带钢的长度。

进一步地,采用应力应变方程可以将带钢横向拉窄量表示为:

(2)

热镀锌连续退火过程对带钢加热具有连续加热、升温幅度较大、加热时间短的特点。由于连退炉内加热设备的局限性,致使加热带钢的热源分布不均匀,故在带钢横向、纵向和厚度三维方向都存在温差,因此带钢温度分布不均匀一直存在。在这种环境条件下,为保持带钢平直,持续总张力使得带钢横向出现由宽变窄的现象,若某工艺段出现的拉窄现象是弹性变形,则离开该工艺段后就得到恢复;若某工艺段出现的拉窄是塑性变形,则离开该工艺段后就残留下来不可恢复。为了能够从理论角度分析带钢横向拉窄对带钢缺陷的影响以及定量计算带钢横向拉窄程度,故建立了连退过程带钢横向拉窄量预报模型。

考虑带钢表面温度分布不均匀,采用条元法分析。首先建立空间直角坐标系(如图1所示),若某个工艺段有N个炉辊,选取相邻炉辊之间的带钢为研究对象,将其沿纵向划分为2m+1个条元,如图2所示。在连退过程中,任意条元都经历N-1个过程,设该工艺段中任意第j(j=1,2,…,N-1)个过程拉窄量为Δbj,可以表示为:

.

(3)

其中:i为带钢纵向条元的编号;Tij(τ)为τ时刻特定工艺段第j个过程中第i个条元的表面温度分布;Tij(τ+Δτ)为τ+Δτ时刻特定工艺段第j个过程中第i个条元的表面温度分布;εFij为张力所引起的特定工艺段第j个过程中第i个纵向条元的应变量;σsij为特定工艺段第j个过程中第i个纵向条元在温度Tij下的屈服强度;ETij为特定工艺段第j个过程中第i个纵向条元在温度Tij下的弹性模量;l0ij为特定工艺段第j个过程中第i个纵向条元原始长度。

图1 空间直角坐标系 图2 带钢纵向条元划分

在特定工艺段结束后带钢单元总拉窄量可表示为:

(4)

1.2 连退过程中带钢横向拉窄量影响因素

从带钢拉窄量模型以及以上分析可知,影响带钢横向拉窄量的因素有张力、温度和来料板形等,从式(3)可以分析出εFij是由各工艺段的各工艺过程张力决定,若在张力作用下,条元变形量超出最大弹性范围而发生塑性变形,则该条元存在塑性变形量ΔlpFij。而在不均匀温度场影响下,若热应力超过材料屈服极限,则条元也会发生塑性变形,则该条元产生塑性变形量ΔlpTij,由此可以得出特定工艺段的某一工艺过程中条元总的塑性变形量Δlpij为:

Δlpij=ΔlpFij+ΔlpTij.

(5)

所以某个工艺段带钢横向拉窄量为:

(6)

当进入某个工艺段带钢已存在缺陷,不是平直状态,则式(3)中各条元原始长度l0ij各不相同,来料板形值β表示为:

(7)

综合以上可知,连退过程中带钢横向拉窄量不仅与张力有关,还与温度及来料板形有一定关系,这三者之间存在耦合关系。

2 连退过程中炉内带钢横向拉窄量控制技术的研究

在连续退火过程中,为降低带钢发生翘曲缺陷的发生概率和提高带钢的尺寸精度,需要采取相应措施来控制带钢横向拉窄量。在影响带钢横向拉窄量的因素中,来料板形是由上游工艺段决定的,虽然无法在本工艺段实现控制来减小带钢横向拉窄量,但是本工艺段板形会影响到下个工艺段内横向拉窄量,故在本工艺段内可对张力、温度分布及板形进行联合控制。对于下游工艺段也是采用同样方法控制,连退过程是连续的,各个工艺段板形都关联,控制带钢横向拉窄量应将各个工艺段联合控制。为了控制温度、张力对拉窄量的影响,首先以温度和张力为变量,建立本工艺段带钢横向拉窄量控制的目标函数,可表示为:

(8)

其中:Tj为某工艺段第j个工艺过程中在τ+Δτ时刻所有条元的平均温度;T′j为本工艺段第j个工艺过程中在τ时刻所有条元的平均温度;Fj为本工艺段第j个工艺过程中在τ时刻所有条元的总张力;σij为该工艺段第j个工艺过程的第i条元的张应力;fj(Fj,Tj,T′j)为本工艺段第j个工艺过程拉窄量函数表示形式,是关于张力Fj、温度Tj和T′j的函数关系;g为本工艺段第j个工艺过程的拉窄量率,也是控制本工艺段拉窄量的目标函数;h为带钢厚度;Tmin为本工艺段所设定的最小温度;Tmax为本工艺段所设定的最大温度;Fmin为本工艺段所设定的最小张力;Fmax为本工艺段所设定的最大张力;ΔBc为带钢在某工艺环境下经历该工艺段后发生翘曲变形的临界拉窄量;Δy为所有条元的宽度。

从式(8)可知,在本工艺段内温度、张力是可控制的。带钢表面温度T′j、Tj及温度变化幅度是由带钢在炉内的运行速度v、带钢热传导效率及炉内热辐射效率决定,其中带钢运行速度v是可以控制的,而带钢热传导效率及炉内热辐射效率较难控制。故以带钢温度以及带钢张力为优化变量,寻找一个合适温度、带钢张力使得带钢横向拉窄量与目标值接近,也就是使得g趋于最小。

为了能够控制本工艺段的板形,将式(7)用张应力表示为:

(9)

其中:σ0为本工艺段张应力设定值;ETkij为本工艺段第j个工艺过程中第i个条元在温度Tk条件下材料弹性模量。

为了控制本工艺段板形,故建立以张力为变量的目标函数,可以表示为:

(10)

其中:βij为本工艺段第j个工艺过程带钢板形分布;β0为本工艺段板形设定值;F0为本工艺段张力设定值;Fjp为本工艺段第j个工艺过程张力实际值;δ为本工艺张力的实际值与设定值所允许的最大差值;f1为板形目标函数。

要想控制本工艺段的板形,就必须要控制本工艺段的张力,使得张力满足约束条件|Fjp-F0|<δ,在设定范围内Fmin≤Fjp≤Fmax,利用优化算法寻求一个最优值保证板形目标函数f1最小。连退过程中炉内带钢横向拉窄量与带钢板形控制有相互联系,为了实现带钢横向拉窄量控制,就需要联合板形控制,从而最终使机组出口带钢横向拉窄量满足要求。

3 拉窄控制技术的应用

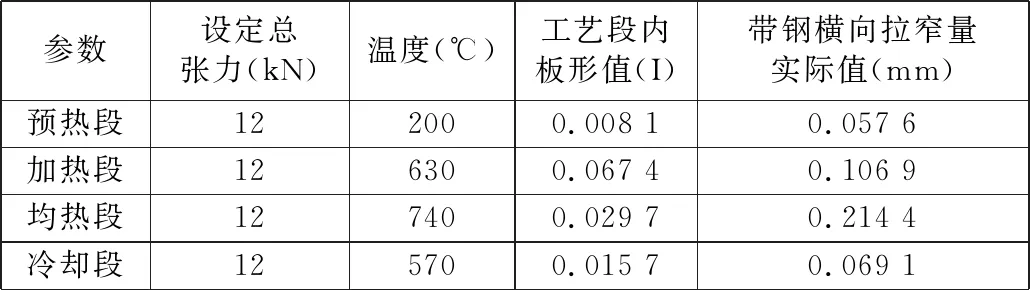

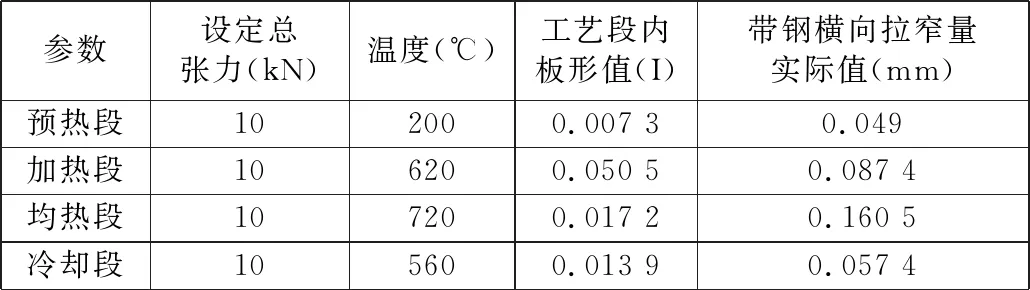

某钢铁公司镀铝锌机组连退机连退过程为了提高机组生产产品尺寸精度,控制由于带钢横向不均匀拉窄所导致的缺陷风险,从而实现连退机组板形的有意识控制,特将本文所述相关模型及技术应用到现场。为了说明模型的应用效果,选择钢种为Q235、规格为2 mm×1 250 mm的产品,原始工艺的张力设定值、温度设定值及对应带钢横向拉窄量见表1,而采用带钢横向拉窄量控制技术和方法后的张力设定值、温度设定值及对应横向拉窄量见表2。对比表1与表2发现,采用带钢横向拉窄量控制技术和方法后带钢横向拉窄量有明显降低。

表1 原始工艺的张力和温度设定值及对应带钢横向拉窄量

表2 采用横向拉窄量控制技术后的张力和温度设定值及对应横向拉窄量

4 结论

(1) 本文在连退过程带钢横向拉窄预报模型基础上,分析影响带钢横向拉窄量的因素有温度、张力及来料板形等。

(2) 对连退过程中炉内带钢横向拉窄量加以控制,结合连退过程带钢横向拉窄预报模型,为了实现控制带钢横向拉窄量的目标,建立带钢拉窄量优化目标函数,通过优化本工艺段的张力设定值、温度值来降低带钢横向拉窄量,并兼顾到各个工艺段的板形,降低板形对下个工艺段的影响。

(3) 利用本文所建立的连退过程带钢拉窄量优化控制方法去解决现场实际问题,选择某一钢种来验证,应用该模型后与应用前相比,炉内带钢横向拉窄量得到明显降低,同时各个工艺段内板形也得到有效控制,降低了对后续工艺段的影响。