多相流管道CO2内腐蚀直接评价技术研究

2020-06-23田爱民袁玉晓梁昌晶

杨 婧,李 盼,田爱民,张 静,袁玉晓,梁昌晶

1.中国石油天然气股份有限公司华北油田分公司第一采油厂,河北任丘 062552

2.中国石油华北油田公司质量安全环保处,河北任丘 062552

3.中国石油华北油田公司工程技术部,河北任丘 062552

近年来,我国油气管道实现了跨越式发展,截止到2017年年底,总里程达到12.5×104km。油气管道在服役的同时也面临着风险,统计数据表明,腐蚀已成为危害管道安全、引起管道失效的首要因素,其中因CO2腐蚀引起的管道内腐蚀问题时有发生[1-2]。目前,国内外对CO2的腐蚀行为和腐蚀机理进行了大量的研究。张清等[3]发现:CO2溶于水后形成的H2CO3的酸性大于其他强酸,且随着CO2分压的上升,腐蚀明显加速。De Warrd等[4]和Ogundele[5]等都发现CO2腐蚀主要是阴极H2CO3和的还原反应。Muhammadu等[6]通过将实验数据和软件模拟进行对比,对CO2腐蚀预测模型进行了有效修正。蔡峰等[7]通过对X70钢在高温高压反应釜中的腐蚀行为进行研究,得到了多相流环境下X70钢的腐蚀形态和腐蚀机理。

对于油气管道而言,采用智能内检测器对腐蚀情况进行检测是管道完整性管理的重要组成部分,其结果对壁厚减薄、剩余寿命以及剩余强度的预测具有重要意义,但在现场实际工况中,很多管道由于管径变化较大、没有收发球装置、管道输量不足、地势起伏等因素无法下入内检测仪器。针对这类管道,美国腐蚀工程师协会(NACE) 推荐使用内腐蚀直接评价技术(以下简称ICDA)。高强等[8]利用内腐蚀直接评价技术,计算得到了干气管道(中国南部某天然气管道)积水聚集处的每日临界倾角;葛杨志等[9]利用内腐蚀直接评价技术,得到了湿气管道流型转换与管道腐蚀速率之间的关系;董培林等[10]以崖城海底管道为研究对象,对两种模型进行了腐蚀预测,发现利用内腐蚀直接评价技术得到的腐蚀速率变化曲线与间接检测结果基本一致,内腐蚀直接评价技术对腐蚀预防具有一定的参考价值。综上所述,内腐蚀直接评价技术在湿气、干气以及液体管道都有一定应用,但目前在油气水多相流管道中尚缺乏实际应用。因此,以NACE在2016年发布的SP0116《多相流管道内腐蚀直接评价方法》为指导[11],以某海底多相流混输管道为例,采用软件模拟,对间接检测结果进行重点分析,以期为多相流内腐蚀直接评价提供理论依据和实践经验。

1 ICDA步骤

ICDA的原理是利用腐蚀模型,通过输入多相流的环境参数,对管道沿程的温度、压力、流型、气液表观流速等参数进行测试,识别出具有高风险的腐蚀区域,并通过腐蚀速率解释当前状态下腐蚀的分布情况,具体的评价流程见图1。ICDA的评价分为四个步骤:预评价、间接检测、详细检测和后评价。

图1 ICDA评价流程

(1)预评价:收集和整理管道在设计、施工、检测、验收、投产、运行、维抢修等阶段的运行数据,对ICDA进行可行性分析,并根据实际工况对管段进行划分。

(2)间接检测:该步骤是整个ICDA的重中之中,利用SP0116中的方法,通过软件对影响管道内腐蚀的因素进行敏感性分析,通过腐蚀模型对管道中容易出现腐蚀的位置进行预测。

(3)详细检测:针对间接检测的结果,按照严重程度和分级确定无损检测的数量和顺序,验证间接检测结果。

(4)后评价:总结前三个步骤,验证评价过程的有效性,确定再次评价的间隔时间。

2 实例计算

2.1 预评价

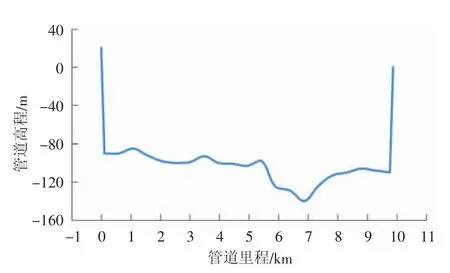

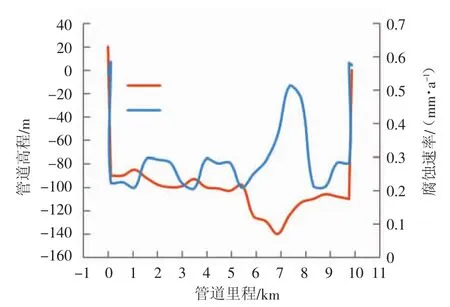

以渤海油田某海底管道为研究对象,该管道投产于2008年,全长9.8km,采用X65管线钢,立管和水平管的管道规格均为D355.6 mm、壁厚14 mm,无内涂层和保温层,输送方式为多相流混输,其中:日输油量为355 m3/d,气液比为2 365,含水率为5%,CO2摩尔分数为3.27%,不含H2S,入口平台距海面高度20 m,入口压力6.5 MPa,入口温度16.3℃,出口压力6 MPa,海床温度18.5℃,管内不添加缓蚀剂。此外,管道全线无双向流动历史,不存在增压和加热设备,无清管接收器等装置,因此在评价过程中将整条管道划分为一个ICDA区域,管道沿线高程如图2所示。

图2 管道沿线高程

管道在进行ICDA时,对照表1的要求完成了该管道的可行性分析。

表1 管道ICDA可行性分析

2.2 间接检测

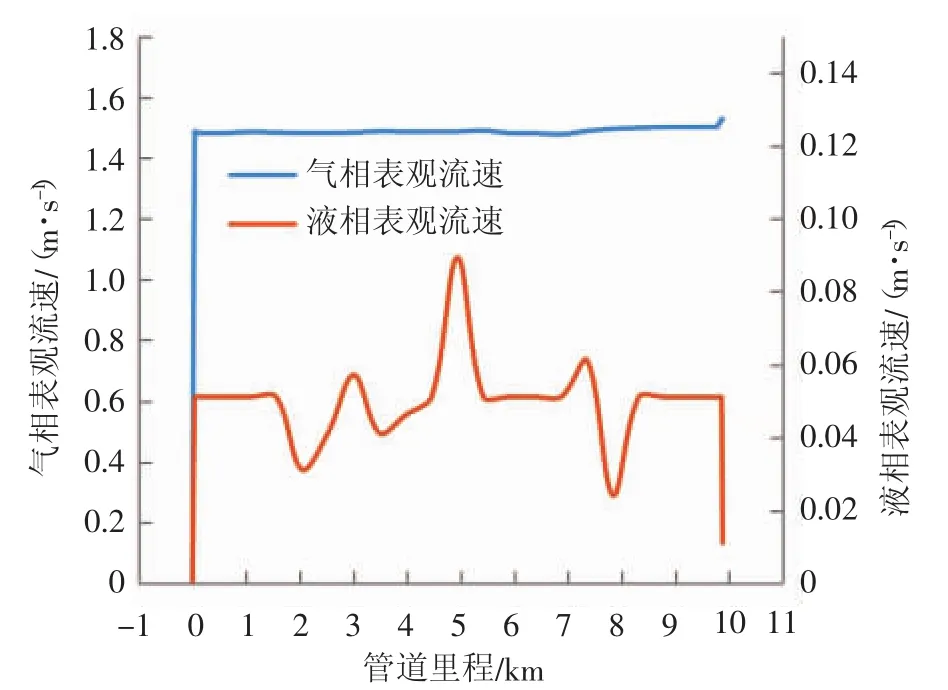

2.2.1 De Warrd模型

针对CO2腐蚀,SP0116推荐了多种模型,包括De Warrd模型、Norsok M506模型和Top-of-line模型。其中Top-of-line模型适用于凝析气对管顶的腐蚀,不适合本实例;而Norsok M506模型是基于高温现场和低温室内试验建立的经验模型,适用于高温(100~150℃) 和高pH值环境下的腐蚀速率预测,不适合低温环境的腐蚀预测,故在此采用De Warrd模型来分析管道当前的运行状况。腐蚀预测公式如下:

式中:Vcorr为腐蚀速率,mm/a;Vr为金属活化反应的腐蚀速率,mm/a;Vm为受到物质传递反应的腐蚀速率,mm/a;T为温度,K;PCO2为CO2分压,取1×10-3MPa;pHactual为腐蚀溶液的pH值;pHCO2为对应CO2分压条件下的pH值;U为管输介质流速,m/s;d为管道直径,m。

该模型充分考虑了介质流速、环境温度、pH值及腐蚀电化学和动力学的影响,经研究表明,在腐蚀环境温度低于85℃的条件下,预测数据与实际误差较小。

2.2.2 软件模拟

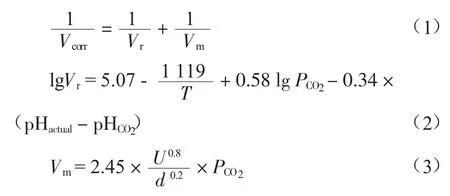

采用OLGA软件输入预评价得到的管道数据进行多相流模拟,得到了各类因素随管道里程的变化曲线。由图3可知,温度和压力数据在两侧立管处波动较大,平管处流体压力随管道里程的增加呈下降趋势,摩阻损失主要来源于管道内壁与流体之间产生的沿程摩阻,流体温度随管道里程的增加而上升,在0.598 km处达到18.5℃,此后一直维持在海床温度。

图3 管道沿线温度、压力变化

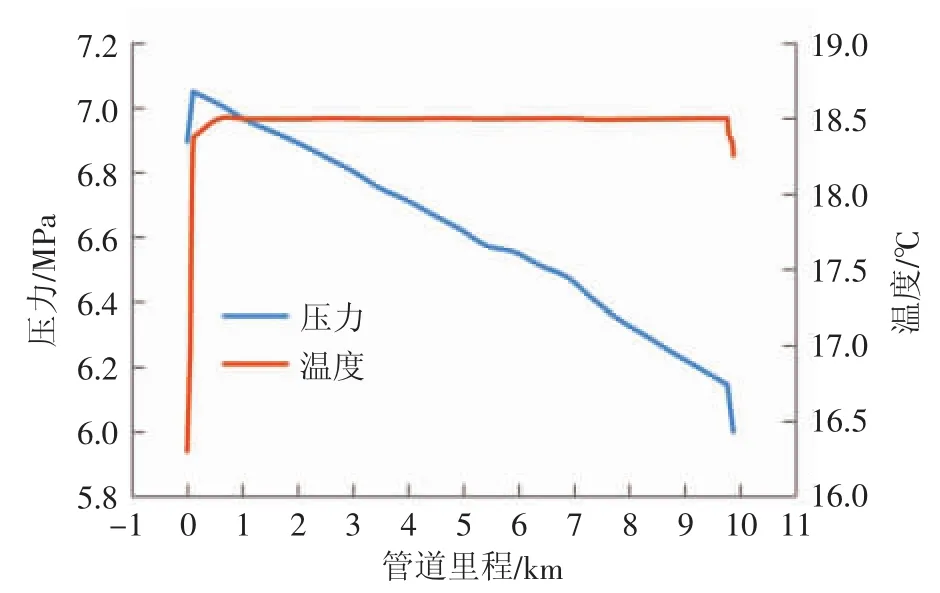

由图4可知:气相表观流速在立管入口处变化较大,在平管处随管道里程的增加呈逐渐增大趋势,但整体变化不大;液相表观流速在两侧立管及平管起伏的地方有波动,主要原因是由于地势的变化以及液相重力势能向动能转换。

图4 管道沿线气相、液相表观流速变化

由图5可知(其中,流型1、2、3分别代表分层流、环状流、段塞流):气液两相流型在两侧立管处为环状流,在6.87~7.83 km处为段塞流,其余平管部分为分层流。经研究表明:分层流状态下,液相在下,气相在上,基本上只发生电化学腐蚀;环状流状态下,由于气液两相不断冲刷基材表面,导致金属表面的钝化膜和腐蚀产物膜产生孔洞,形成疏松多孔状态,加快了腐蚀速率;段塞流一般形成于管道低洼上坡段,由于低洼处的液体聚集较多,当气液比较大时,容易形成段塞流,段塞流造成的腐蚀最为严重,同时因存在一定量的CO2,使该段的流体酸性更强,腐蚀更加严重。此外,管道内的持液率随两侧立管及地形起伏变化,其中在两侧立管以及6.87~7.83 km低洼上坡段持液率的波动最大。

图5 管道沿线持液率和气液两相流型变化

由图6可知,两侧立管及低洼上坡段管道的腐蚀速率最大,两侧立管的腐蚀速率均在0.55 mm/a以上,水平管段低洼上坡段的腐蚀速率在0.36~0.51 mm/a之间,其余部位的腐蚀速率相对较小,管道的平均腐蚀速率为0.48 mm/a,整体腐蚀速率>0.254 mm/a,对照NACE RP-0775中的评判标准,属于极严重腐蚀状态。综上所述,管道的腐蚀程度与持液率、气液两相流型以及气液两相表观流速等流动参数都有较大关联。

图6 管道沿线高程与腐蚀速率变化

2.3 详细检测

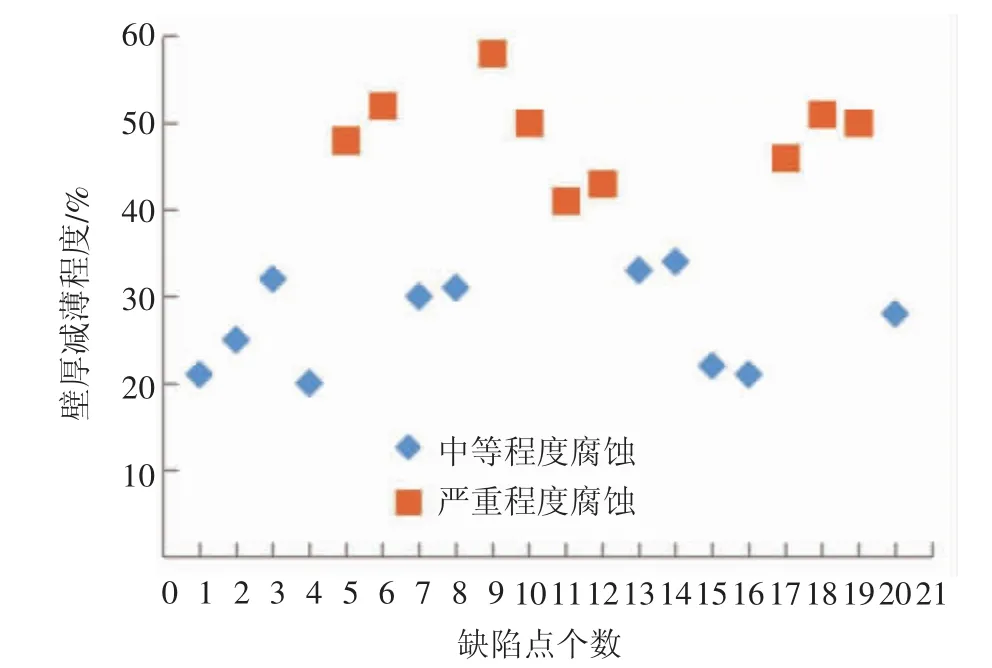

间接检测的结果表明,腐蚀较严重的区域集中在两侧立管及6.87~7.83 km的低洼上坡段处。受现场工艺条件的限制,海底平管无法进行内检测,因此对两侧立管采用超声相控阵技术对壁厚减薄情况进行检测,检测结果如图7所示。

图7 超声相控阵检测结果

由图7可知,在两侧立管共发现25处壁厚减薄现象,其中16处的壁厚减薄在20%~39%之间,属于中等程度壁厚减薄;9处的壁厚减薄在40%~59%之间,属于严重程度壁厚减薄。经计算,管道的平均腐蚀速率为0.402 mm/a,与之前的软件模拟结果基本保持一致。

2.4 后评价

间接检测和详细检测的结果对比发现:上述ICDA过程具有较高的有效性,其误差范围满足SP0116的相关要求(壁厚损失的误差不超过20%),证明了间接检测模型的准确性。由于该海底管道腐蚀较为严重,建议加密再评估的频率,剩余寿命根据TSG D7003—2010《压力管道定期检验规则-长输(油气)管道》中的规定计算:

式中:TR为剩余寿命,a;Pf为经计算得到的缺陷点处管道失效压力(在此选用ASME B31G-2009计算),MPa;MAOP为最大允许运行压力,MPa;Py为管道屈服压力,MPa;t为壁厚,mm;Rc为腐蚀速率,mm/a。

经计算,所有缺陷点中剩余寿命最小的为2.13a,按照GB 32167—2015《油气输送管道完整性管理规范》中的规定,再评估时间应为剩余寿命的一半,因此确定再评估时间间隔为1年。

3 结论

(1)通过应用OLGA软件,采用De Warrd模型对含CO2的多相流管道进行内腐蚀直接评价发现:管道的腐蚀程度与持液率、气液两相流型以及气液两相表观流速等流动参数都有较大关联;在两侧立管及6.87~7.83 km低洼上坡段处的腐蚀最为严重。与现场立管的检测结果对比后,发现间接检测与软件模拟的结果基本保持一致,平均腐蚀速率为0.402 mm/a,验证了ICDA评价过程的有效性。

(2)模型的选择和修正是内腐蚀直接评价正确与否的关键,今后应加强评价频率,在实际工况的条件下定期修正腐蚀动力学相关参数,从而提高腐蚀预测的准确性,为管道腐蚀控制和延长寿命提供理论依据。