集气站内埋地工艺管道腐蚀失效行为分析

2020-06-23曹显林李红波王汉雄李慧羽梁昌晶

曹显林,肖 力,李红波,王汉雄,李慧羽,梁昌晶

1.中国石油华北油田公司第一采油厂,河北任丘 062552

2.华北石油管理局有限公司储气库管理处,河北廊坊 065000

3.中国石油华北油田公司二连分公司,内蒙古锡林浩特 026000

4.中国石油华北油田公司办公室,河北任丘 062552

5.华港燃气集团有限公司,河北任丘 062552

近年来,随着我国经济的快速发展,对能源需求越来越大,在新能源尚无法大面积推广的情况下,油气等化石能源依然是最主要的能源。油气管道的铺设里程逐年增加,其中埋地管道的腐蚀已成为危害管道安全、破坏管道完整性的主要因素[1-2]。据统计数据表明,我国因为腐蚀造成的输气管道事故占管道总事故数量的39.5%。美国的Little-Greek气田在投产运行仅5个月就发生了站场工艺管道腐蚀穿孔现象[3];新疆塔河油田因采出液矿化度高,游离水中含较多的Cl-和CO2、H2S等腐蚀性气体,导致站内管道频繁穿孔,影响正常生产[4];中石化普光气田属于高含硫气田,因单质硫和CO2、H2S的协同腐蚀作用,导致在投产6年内站场的管道和设备都存在不同程度的局部点蚀[5]。因此有必要针对管道的腐蚀失效行为进行研究,探讨腐蚀形态和腐蚀机理,为管道延长寿命提供理论依据。

某集气站下辖5口气井,天然气进站后进入生产分离器,经初步分离进入压缩机增压,随后经分子筛、粉尘过滤器、换热箱、生产分离器、膨胀机、增压机等设备处理后外输或自用。2018年6月17日,在清理开挖土方时发现汇管到生产分离器的埋地管道发生腐蚀穿孔。该管道为L360N PSL2直缝埋弧焊钢管,管径323.9 mm,壁厚为10.5 mm,外防腐采用:无溶剂环氧底漆(干膜厚度400 μm) +特加强级聚乙烯胶粘带(胶带层厚度为2.4 mm) 防腐,设计压力为3 MPa,实际运行压力为0.4~0.8 MPa,运行温度为30℃。为了综合分析该管段的腐蚀失效原因,分别对失效管段的宏观形貌、理化特性、腐蚀产物等方面进行试验研究,并在现场实际工况条件下进行腐蚀模拟试验,验证腐蚀机理[6-7]。

1 试验方法

取腐蚀失效管段用数码相机对内、外壁的宏观形貌进行拍摄,通过ARL-4460直读光谱仪、OLYMPUS GX51金相组织显微镜、KB 30BVZ-FA维氏硬度计对管道的化学成分、金相组织、非金属夹杂物、硬度进行测试和分析,通过EDAX XM2-60S型电镜扫描和能谱仪对腐蚀产物的微观形貌和化学元素进行分析,通过D/MAX-2500PC型X射线衍射仪对腐蚀产物进行物相分析。

利用从失效管段采集到的水样,采用PAR2273进行电化学测试,工作电极为L360N,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。将工作电极试样表面用200~1000目的砂纸打磨,放入丙酮、乙醇中脱脂、脱水处理,吹干后备用。电化学阻抗图谱采用正弦波为激励信号,阶跃信号振幅为10 mV,扫描范围为0~100 mV和0~10 kHz,用ZSimpWin软件进行阻抗参数拟合。

2 结果与讨论

2.1 宏观形貌

失效管段外壁基本无腐蚀,外防腐层保存较为完好,仅有穿孔处的外防腐层脱落,且没有内涂层等内防腐措施。将管道沿3点钟和9点钟方向进行切割对剖,发现腐蚀穿孔处位于管道6点钟方向,且5~7点钟方向出现沉积水线痕迹,穿孔处附近管段内表面5~7点钟方向凹凸不平,出现了大面积的点蚀和坑蚀,其他方向的腐蚀较轻微。用游标卡尺对较大、较深的坑蚀进行了测量,其中最大腐蚀坑轴向长度12 mm、周向长度15 mm,大多数腐蚀坑深度在10 mm以上,平均腐蚀速率2.1 mm/a,参照NACE SP0775—2013《油田生产中腐蚀挂片的准备和安装以及试验数据分析》,可以判定该管段的内腐蚀速率属于极严重腐蚀程度。综上可见,管底腐蚀与沉积水有一定关系,由于6点钟方向始终存在沉积水导致该钟点位最先腐蚀穿孔。

2.2 管材化学成分和金相组织分析

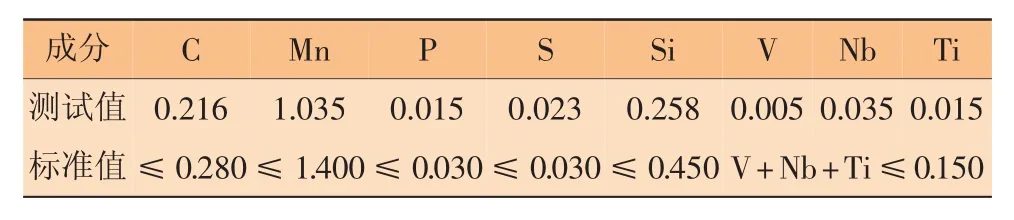

采用直读光谱仪对失效管段金属进行化学成分分析,发现化学元素组成符合GB/T 9711—2017对L360管线钢的要求,具体见表1。

表1 化学成分分析 (质量分数,%)

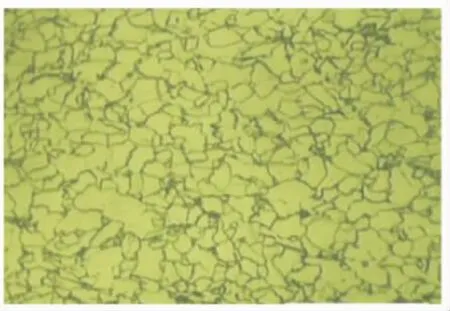

切取失效管段作金相试样,砂轮磨平后用800目、1 000目的砂纸抛光,经硝酸酒精侵蚀浸泡后,参照GB/T 13298—2015进行金相检验,发现失效管段金相组织结构致密无异常,主要为铁素体+珠光体(F+P)结构(黄色为铁素体,黑色为珠光体),非金属夹杂物尺寸不超标,具体见图1和表2。

图1 金相组织结构

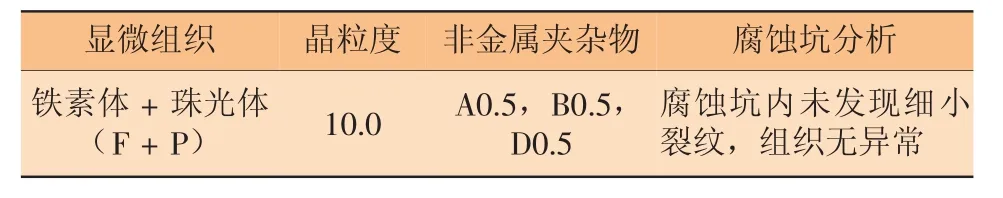

表2 金相分析结果

2.3 管材硬度测试

取失效管段不同钟点方向的3个硬度试样,试样经磨平、抛光后,加载荷100N,加载时间为30s,对每个试样测量6个点的硬度,发现3个试样的硬度基本保持一致,平均硬度为295 HV10,满足GB/T 9711—2017中硬度不大于345 HV10的要求。

2.4 管材力学性能分析

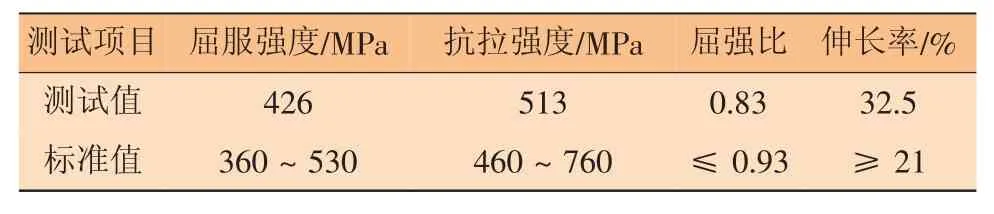

取失效管段进行材料拉伸和夏比V型缺口冲击试验,发现屈服强度和抗拉强度均在正常范围内(见表3),小尺寸试样的纵向冲击吸收功(0℃)分别为22.5、23.6、21.8 J,符合GB/T 9711的相关规定(管体的纵向冲击吸收功应≥10.8 J)。

表3 拉伸试验结果

内腐蚀通常是由腐蚀介质和管道的理化特性协同作用决定的,由上述分析可知,失效管段的理化特性正常,在制管和成管过程中无缺陷。

2.5 水样、腐蚀产物及管内流动状态分析

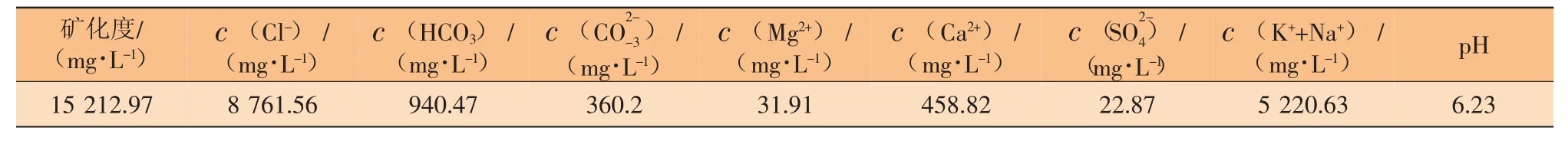

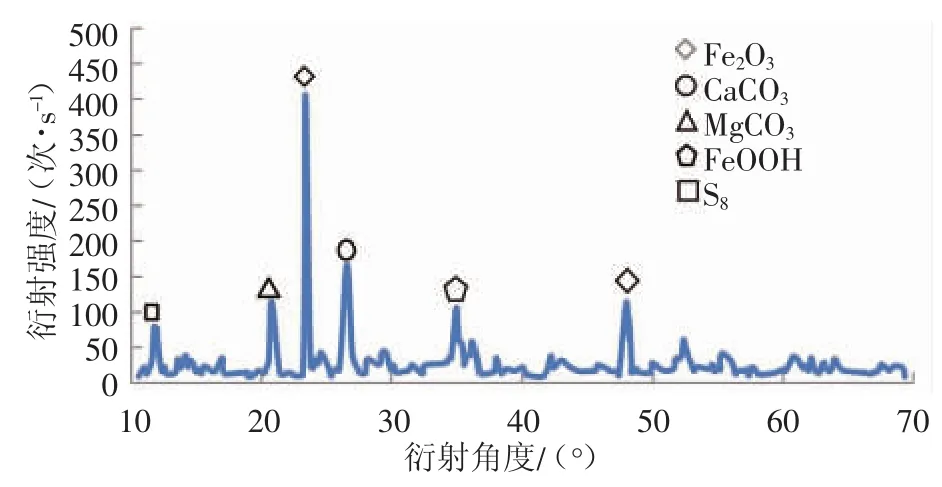

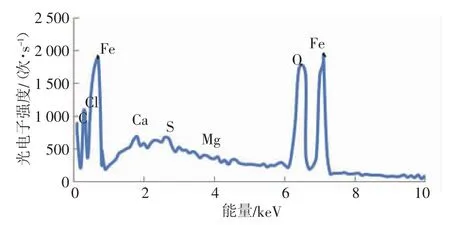

对失效管段的沉积水进行了水样分析,发现水样的矿化度高达15 212.97 mg/L,pH值较低为6.23,其他离子的质量浓度c如表4所示。对气质组分进行了分析,气源为99%的CH4,此外还含有0.3%的CO2,不含H2S。收集固体附着物进行XDR分析(见图2),主要是 CaCO3、MgCO3、Fe2O3、FeOOH和S8。因气质组分中不含H2S,故S8应该不是气源中酸性气体造成的。对失效管段进行清洗后,对腐蚀坑内物质进行能谱分析(见图3),发现坑内元素主要为Fe、Ca、Mg、O、C、S和Cl,由此可见,Cl-虽然参与了反应,但并没有形成腐蚀产物,也没有多余的消耗,只起到催化作用。参照SY/T 5329—2012,采用绝迹稀释法进行统计,发现三种菌含量均较高,其中硫酸盐还原菌(SRB)的含量为(0.9~1.3)×104个/mL,铁细菌(IB)的含量为7×104个/mL,腐生菌(TGB)的含量为0.2×104个/mL。

表4 水样分析结果

图2 腐蚀产物XDR分析结果

图3 腐蚀坑内能谱分析

利用Pipesim多相流稳态软件,根据实际汇管气量和气液比模拟现场工况,测算了从汇管到生产分离器流体的气相、液相表观流速,其中气相表观流速为1.21~1.89 m/s,液相表观流速为0.013~0.037 m/s,对照曼德汉(Mandhane) 流型判别图判断气、液两相流型为分层流。

2.6 腐蚀机理分析

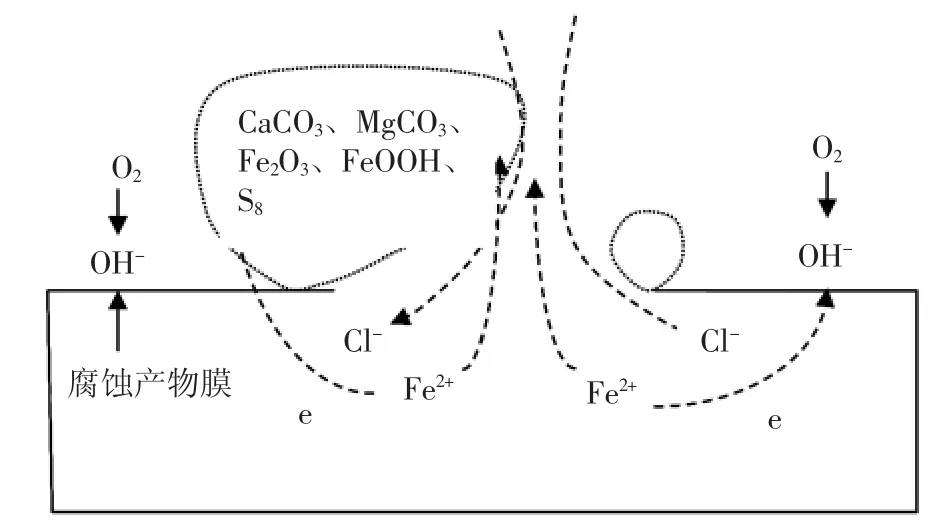

从XDR结果上来看,腐蚀产物与水样成分基本一致,其中CaCO3和MgCO3在相应温度下达到溶度积后会析出,因CaSO4较CaCO3和MgCO3的溶度积高(25℃时CaSO4溶度积为9.1×10-8),只有在CaCO3沉积后,剩余的Ca2+离子与系统中离子达到CaSO4溶度积时才可能出现沉积问题,因此未发现CaSO4沉积;Fe2O3、FeOOH是由于基材阳极溶解产生了Fe2+,Fe2+与水中的OH-结合生成 Fe(OH)2,Fe(OH)2氧化后生成 Fe(OH)3,Fe(OH)3的化学性质不稳定,易发生水解反应生成Fe2O3、FeOOH;S8的生成是由于水中含有大量的SRB,SRB是一种厌氧型微生物,适合在25~35℃、pH<7.0的环境下生存,由于阴极反应消耗了大量的O2,同时现场工况适合SRB的生长和繁殖,SRB将还原成H2S,H2S发生二级电离后与阳极溶解产物Fe2+生成FeS,FeS在空气中氧化得到S8;虽然气质组分中含有少量的CO2,但是腐蚀产物中并没有FeCO3产物,主要原因是由于CO2溶于水后生成H2CO3,H2CO3经电离后产生的会优先与Ca2+结合形成垢样,同时因SRB产生的HS-相比对基材具有更好的吸附性,会加速腐蚀,而且可以抑制H2CO3电离后产生的离子与基材发生反应。反应如下所示:

铁细菌(IB)可以在含氧量<0.5 mg/L的环境下生存,当水中存在Fe2+时,就容易生成铁细菌,可以附着在管道表面,形成红色或黑色的腐蚀瘤;此外,腐生菌(TGB)在有氧或无氧的环境下都能生存,属于中性菌,适合在25~30℃的环境下生存,腐生菌与铁细菌可以共同附着在管道表面形成生物垢层,同时对SRB的繁殖也能起到促进作用。

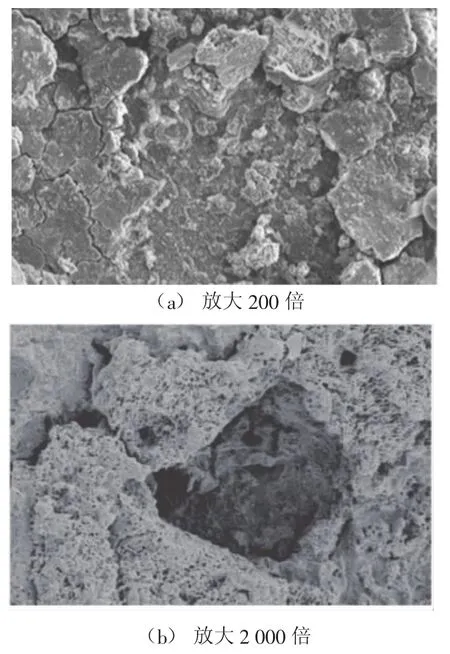

对腐蚀产物进行SEM分析,放大至200倍观察,腐蚀产物膜分布不均匀,呈台地状;放大至2 000倍观察,腐蚀产物呈疏松多孔状,没有形成致密的腐蚀产物膜,具体如图4所示。垢层可以对O2等大分子物质起到一定的阻碍作用,在垢层内、外形成氧浓差电池,此外水样中Cl-含量较高,约占总矿化度的一半,Cl-的半径较小,具有较强的穿透性和吸附性,点蚀坑内发生阳极溶解生成Fe2+,为了保持点蚀坑内的电荷平衡,Cl-不断穿过腐蚀产物进入到基材表面,发生水解自催化反应。随着时间的延长,腐蚀产物的厚度不断增加,形成垢下贫氧、垢外富氧的闭塞环境,形成氧浓差电池。

综上,该管段腐蚀形态以局部点蚀和坑蚀为主,因流速较低形成气液分层流,管道底部出现沉积水;腐蚀机理为垢下腐蚀和细菌腐蚀,水中的Cl-促进了腐蚀穿孔的发生,局部腐蚀机理见图5。

2.7 腐蚀产物膜对腐蚀的影响

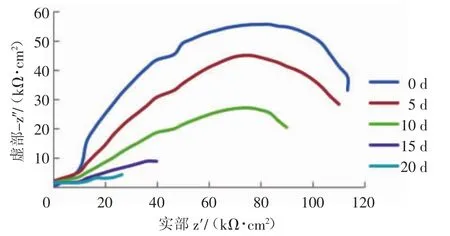

目前,国内外学者对腐蚀产物膜的成膜机制已基本了解,但对于膜随时间推移对基材腐蚀的影响尚不明确,因此0~20 d内每隔5 d对腐蚀产物膜的电化学阻抗图谱进行了测定。从图6、7中可以看出Nyquist图只表现为单一的高频容抗弧,而高频容抗弧为电极反应动力学控制,主要与腐蚀产物膜有关,在去除腐蚀产物前,随着时间的推移,图谱半径越来越小,说明阻抗值越来越小,腐蚀倾向越来越大;去除腐蚀产物后,相同时间条件下,图谱半径较去除腐蚀产物前增大,说明阻抗值变大,腐蚀倾向有所减弱,这可能是腐蚀初期生成了一层较为致密的钝化膜,随着时间的延长,腐蚀产物不断堆积,破坏了表面钝化膜,又形成了疏松多孔的腐蚀产物膜,倾向又有所加剧。以上证明,腐蚀产物对腐蚀过程起到加速作用。

图4 腐蚀产物SEM形貌

图5 局部腐蚀机理

图6 未清除腐蚀产物的Nyquist图谱

图7 清除腐蚀产物的Nyquist图谱

3 结束语

(1)通过对典型失效管道进行理化分析,得知管道内腐蚀穿孔的原因不是管材制造缺陷造成的。通过对水样、腐蚀产物及管内流动状态进行分析,得知该管段失效的腐蚀形态主要以局部点蚀和坑蚀为主,且气液两相流的流速较低,形成分层流,管道底部出现沉积水,腐蚀机理为垢下腐蚀和细菌腐蚀,水中Cl-作为催化剂发生水解反应,促进了腐蚀穿孔的发生。

(2)通过对腐蚀产物膜进行电化学试验,得知腐蚀产物对腐蚀起到加速作用。

(3)建议今后积极采取相应措施,避免积液的发生,同时加强设计环节,避免流动死端的出现。