南堡油田集输管道带压封堵技术应用分析

2020-06-23龙志宏

蔡 彪,龙志宏,邢 泽

中国石油冀东油田南堡油田作业区,河北唐山 063200

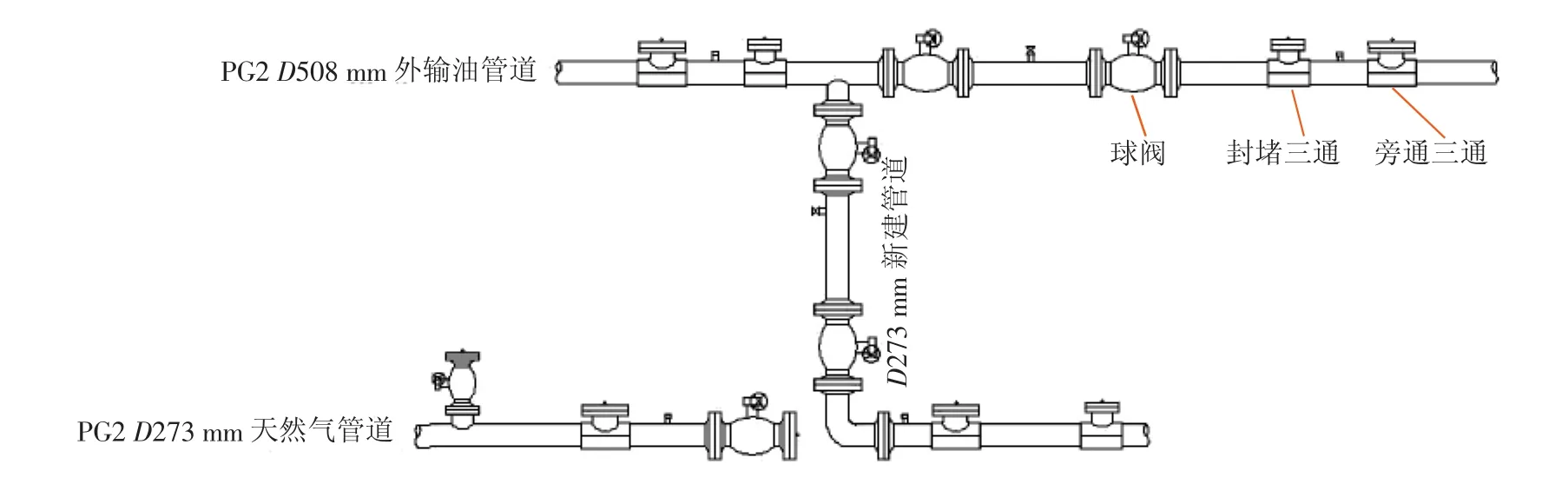

新PG2外输油管道是南堡油田的一条集输干线,起于新PG2平台,止于南堡3-2转油站,管道规格D508 mm×8 mm,设计压力2.5 MPa。2018年,该管道在定向穿越曹妃甸工业区迁曹公路段出现穿孔事件,为保证管道运行安全,在D508 mm管道上进行不停输带压封堵作业,在连头段新管道上增加球阀两个,在新增球阀与上游囊孔之间开孔与D273 mm×7.1 mm新PG2供气管道连通,以便球阀关闭后,利用气管道暂时代替油管道输油。

1 带压封堵技术

(1) 基本原理(见图1)。管道带压不停输封堵技术是一种安全、经济、快速、高效的在役管道维抢修特种技术[1],是先将治理段管道两端分别用旁通管接通,然后封堵主管道,在完全密闭的状态下,在主管道上按照计划方案进行治理施工作业,待新管道与主管道连接后,解除封堵,切换到主管道正常输送介质,最后将旁通拆除,完成现场恢复。

(2)各工序检验项目。管道不停输带压封堵风险极高,在实施前进行了大量的准备工作,针对其中的关键风险点,制定各工序检查项目的详细计划(见表1),明确了检查标准和方式,并编制了较为完善的施工方案,以便更好地指导现场施工。封堵过程中根据实际情况不断优化调整方案,保证了新PG2外输油管道不停输带压封堵施工的成功实施。

2 带压封堵技术应用情况

2.1 施工工艺顺序

图1 不停输带压封堵施工工艺原理

剥离管道防腐层→检查管道椭圆度及壁厚→组对封堵三通、旁通三通、2 in(1 in=25.4 mm)短节、气囊三通→焊接三通、短节→焊道检测→安装阀门并试压→组装开孔机→开孔机与阀门整体打压→开孔→关闭阀门→拆除开孔机→安装封堵器→管道封堵→封堵段排空→封堵段氮气置换→安装隔离囊→机械断口→连头焊接D508 mm球阀→建设D273 mm新管道→无损检测→新管道试压→新管道氮气置换→拆除隔离囊→新管道平衡、导通→解除封堵→安装塞柄、加盖盲板。

2.2 施工要点质量控制

(1)开孔位置确认。开孔作业点应选择在直管段上,尽量避开管道焊缝,使用外卡尺和直板尺测量管道椭圆度,确保上、下游开孔封堵部位的管道椭圆度误差符合标准要求。防腐层剥离长度为三通两侧外各100 mm之间的管段,打磨环焊缝焊接位置,测量壁厚,避开严重腐蚀区域,三通焊缝区域采用超声波进行检测并留存记录。

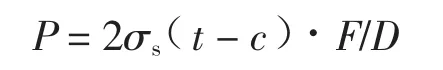

(2) 可施焊的最高压力计算。根据标准GB/T 28055—2011[2]进行管道允许带压施焊的压力计算:

式中:P为管道允许带压施焊的压力,MPa;σs为管材的最小屈服极限,MPa,t为焊接处管道实际壁厚,mm;c为因焊接引起的壁厚修正量,mm;F为安全系数;D为管道外径,mm。经计算P大于管道最大运行压力,因此在焊接作业期间管道无需降压运行。

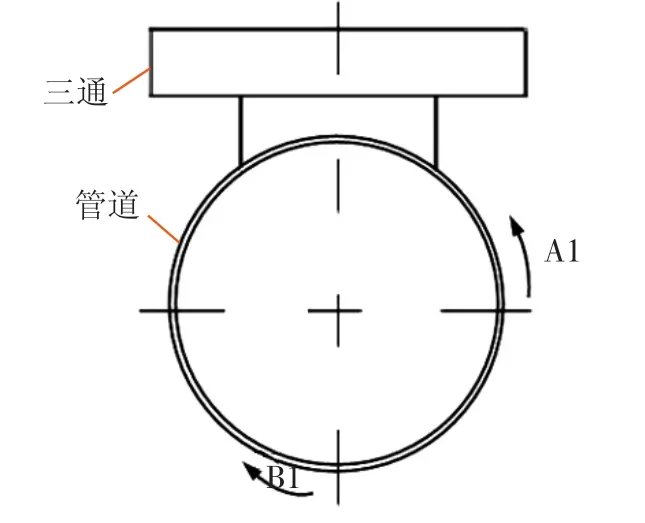

(3)三通安装。根据现场实际情况确定三通组装的顺序,当三通与管道间缝隙和角度满足开孔要求后,先点焊后预热,达到预热温度后按照焊接工艺规程进行三通焊接。焊接完成后横焊缝进行超声加磁粉检测,环焊缝进行磁粉检测[3],上、下游三通、短节的焊道根据SY/T 4109—2015[3]进行验收。环焊缝焊接顺序见图2,先按逆时针方向A1焊一圈,再按顺时针方向B1焊一圈。

图2 环缝焊接顺序

(4)严密性试压。阀门安装完成后,将氮气瓶与夹板阀下侧平衡孔相连接,在三通腔体与夹板阀形成的空腔内充入氮气,然后关闭阀门进行严密性试压,测试压力为管道运行压力的1.1倍。第一次升压至测试压力的50%,稳压5 min;第二次升压至80%,稳压5 min;第三次升压至100%,稳压15 min。稳压期间检测三通焊缝阀门与三通连接处,无渗漏点、无压降则视为合格。

(5)带压开孔。开孔前,连接开孔机液压管,确认各连接部位无松动,开启开孔机开孔,通过标尺杆记录开孔尺寸。开孔时,当开孔机切削到预定尺寸后,停机,然后以手动操作开孔机使开孔刀前进5~10 mm,确认孔完全被开透并进行校核,方可上提刀具,要求在开孔作业时管道内介质压力、流速保持稳定。开孔完成后将刀退出,关闭夹板阀,关闭开孔控制阀,关闭液压站,通过泄压阀排出开孔机腔体内的残余压力。

(6)带压封堵。封堵前检查封堵器、封堵结合器,选择合适的封堵皮碗,安装封堵头收回主轴,测量封堵尺寸,安装封堵器至夹板阀,整体严密性试验。封堵时不应进行清管作业,保持管道内压力稳定、流速5 m/s[4],封堵时应按照“先下下游封堵,后下上游封堵”的原则进行,过程中密切监听管道内是否有异常响动,并密切监视液压站压力表。封堵到位后,通过平衡孔卸压可根据泄漏量验证封堵是否合格,在下游平衡孔处进行排油,从上游平衡孔处注氮吹扫,直至下游平衡孔处检测的含氧量小于2%为合格。

(7)新旧管道连头。按原管道设计规范SY/T 4204—2016对新管道进行严密性和强度压力试验,目测管道无变形、不破裂、无渗漏、压降不大于试验压力的1%为合格[5]。采用爬管器进行机械断管,管道断开后放置挡油墙,可燃气体浓度检测合格后,即可打火施焊,完成D508 mm管道与D273 mm管道的连通。

(8)管道解封、安装盲板。提封堵时应按照“先提上游封堵,再提下游封堵”的原则,使用氮气对封堵腔体内天然气进行置换,可燃气体浓度检测合格后拆卸封堵器,通过鞍形板与开孔结合器螺栓孔的找正对中,将开孔切下的鞍形板随塞柄恢复到原位置,确保清管器、检测器顺利通过。下塞柄过程中管道内压力、流速应保持稳定,确认塞柄安装完毕后,验证塞堵密封效果,泄压使用氮气对腔体内油气进行置换,拆除开孔机,安装三通盲板。

3 结束语

新PG2外输油管道不停输带压封堵施工项目于2019年1月19日至30日进行施工,顺利完成新PG2外输油管道D508 mm切换到供气管道D273 mm的连通,并置换投产成功。实践证明,不停输带压封堵技术的成功应用,不仅节约了油田管道的施工成本,而且确保了集输系统的平稳运行,在实施过程中曾多次优化施工方案,整个过程处于安全受控状态,同时为今后类似管道改造积累了一定的经验。