火电机组混煤掺烧与优化系统研究与应用

2020-06-23王英敏张志刚张文君朱宪然

王英敏, 张志刚, 张文君, 朱宪然, 叶 翔

(1. 中国大唐集团科学技术研究院有限公司火力发电技术研究院,北京 100040; 2.内蒙古大唐国际托克托发电有限责任公司,呼和浩特 010206)

中国地域辽阔,水、煤炭等资源分布极不均衡[1],在煤价较高、电力用煤供需紧张的情况下,为了减少购煤压力,降低燃料成本,电厂普遍采用配煤掺烧的方法[2]。早期的配煤掺烧在保证安全的情况下,加大劣质煤的比例。在配煤之前一定要对燃用混煤进行试验研究[3]。由于试验结果无法完全反映电厂掺烧煤种在任意负荷下的最佳配比,单凭借试验来确定电厂实际需求的最佳配比是不太合理的。其低价劣质煤掺配的比例往往超出了锅炉本身所能适应的范围,从而进一步导致了锅炉性能的恶化和难以控制,严重者甚至发生设备损坏、机组非停等事故。目前针对电厂中混煤掺烧的制粉系统优化,主要基于试验研究和结合专家人工经验来确定掺烧配比[4]。为了减少燃烧非设计煤种对锅炉和机组带来的不适应性,提高安全性和提高经济效益,中外许多机构正在开展多煤种掺烧工作研究[5]。

浙江大学热能工程研究所提出了混煤的煤质特性和燃烧特性与各组成单煤之间并非是简单的加权关系,而是具有复杂的非线性特征,并建立了非线性的优化动力配煤模型,成功开发了优化配煤专家系统[6];北京煤化学研究所开发的动力配煤软件是利用线性规划原理建立目标函数以及约束条件,开发了动力配煤优化配比的应用软件;梁景坤[7]面对煤质的变化,根据从操作者、在线分析家、电厂实时数据、装置运行预测和煤的流动模型等收集来的大量信息,确定合适的方案。

国外混煤在电站锅炉引用也日益广泛。西方国家主要采用低硫煤和高硫煤混合降低排放和结渣,而日本等国主要是节省煤炭,减少费用。

上述方法选择的优化目标为单一目标,多为混煤价格最低或者掺烧劣质煤量最大等来确定掺配比例是否最大,考虑目标单一,无法对制粉系统整体运行参数的控制与调整进行精细化管理[3]。

随着全球能源紧缺和环境污染问题日益严峻[8],优化目标应不仅包括发电煤耗、采购成本,还应考虑环保因素等。

针对某电厂配煤掺烧的特点:近几年来一直大量掺烧低价劣质煤,但深度配煤掺烧的管理仍停留在粗放式的水平上;其设计燃料为准格尔烟煤,然而实际燃用的煤质种类繁多,且具有高水分、高硫分等特点。采用多目标协同优化的方法研发了一套配煤掺烧决策系统,对进厂煤种根据煤质不同进行智能储煤,考虑制粉系统磨煤机出力和磨煤机温度的约束条件来确定配煤掺烧比例,综合考虑煤种采购成本、厂用电率、发电煤耗和脱硫费用等,设计掺烧收益模块。

1 系统功能概述

建立火电机组混煤掺烧与优化系统用以自动实现对多煤种掺烧工作的储煤管理、制粉优化、经济性评价等功能。该系统共涵盖了智能储煤模块、制粉优化模块和经济效益模块三大模块。

根据煤种的元素分析、工业分析、发热量、灰熔点等特性计算拟合出一个煤种分类的判断指标,将现场的多煤种进行简化和整合,用于指导相近煤种的统一堆放、管理、上煤等。依据不同煤种的煤质特性和不同制粉系统的相关特性,通过理论计算制定制粉系统的安全边界,如磨煤机出口温度上下限、磨煤机出力、磨煤机风量、和风煤比等,用于指导制粉系统的优化运行及掺烧比例。要根据燃煤价格及煤质情况、掺烧比例、锅炉运行参数及负荷、脱硫和脱硝系统物料价格及消耗情况、厂用电率等计算并即时显示出机组的掺烧收益,用于动态指导机组乃至全厂的掺烧工作。

2 多煤种智能存储模块

提出一种基于K均值聚类算法的火电厂储煤配煤智能化管理方法。首先利用专家知识,在原煤的煤质参数中选取电厂在实际运营中着重关注的要素,即煤分类堆放的分类基础。再利用K-means聚类方法将进场的原煤参数进行无监督式聚类,按照现场要求分成几类进行堆放,并考察新进场的原煤煤质参数,通过聚类模型,决策其应堆放的位置。

2.1 K-means聚类算法

K-means算法是很典型的基于距离的聚类算法,通过求数据对象与簇中心的距离进行相似度计算,然后进行聚类分析,与簇中心近的数据就划分为一个簇。具体算法如下[9]:给定样本集D={x1,x2,…,xN},x∈Rd,(n=1,2,…,N),K-means算法针对聚类所得簇划分为C={C1,C2,…,CM},M个互不相交的簇。K-means算法的聚类准则为类内误差总和最小,即聚类误差最小。聚类误差指簇中的各元素xn到其簇中心mk的欧式距离平方和。其数学表达式为

(1)

(2)

该算法中,样本集为所有进厂煤的煤质参数,即为该算法的输入数据,聚类算法后所得的簇即为分类堆放煤堆的数量。根据大量的掺烧试验结果[10-12],结合专家知识,选取在煤分类堆放时最关注的几种参数:原煤全硫分、原煤干燥无灰基挥发分、原煤灰熔点和原煤收到基低位发热量作为为4维的输入矩阵,然后通过迭代优化来近似求解式,最终求解出的簇划分即为进厂煤的堆放对策。

2.2 专家分类规则

通过K均值聚类算法结果设计以下两级分类规则。

(1)在一级规则下,只考虑两个参数进行分类,即原煤全硫分St、原煤灰熔点tST。以煤种与设计煤种的差值绝对值大小进行分类依据。

|ΔSt|=|St-Sts|

(3)

|ΔtST|=|tST-tSTs|

(4)

式中:Sts为设计煤种全硫分;tSTs为设计煤种灰熔点。

一级规则为|ΔtST|≥1%或|ΔtST|≥300 ℃时,原煤进行单独堆放。

(2)在二级规则下,将排除全硫分和灰熔点的影响,继续根据原煤挥发分Vdaf和低位发热量Qnet,ar与设计煤种的差值继续进行分类。

ΔVdaf=Vdaf-Vdafs

(5)

ΔQnet,ar=Qnet,ar-Qnet,ars

(6)

对于ΔVdaf和ΔQnet,ar分别按照区间分为7档,即第1~7类。

ΔVdaf按照区间[0,8]、(8,15]、[-15,-8)、[15,20)、[-20,-15)、[20,+∞)、(-∞,-20)分成7类。

ΔQnet,ar按照区间[0,3]、(3,6]、[-6,-3)、[6,10)、[-10,-6)、[10,+∞)、(-∞,-10)分成7类。

若一个指标非常接近(差别等级较低的一档)、另一个指标相差较大(差别等级较高的一档),则按差别等级高的一档分类;若上述两个指标有交叉、差别等级同档,可同时按两个指标分类,则优先选择按挥发分归类存放。

3 制粉优化模块

为了提高配煤掺烧的精细化水平,采用粒子群优化(particle swarm optimization,PSO)算法对制粉系统进行优化控制。制粉优化模块根据制粉系统热平衡方程和专家知识确定制粉系统的安全边界条件,然后采用PSO算法寻找磨煤机运行的最优控制策略,以指导磨煤机运行。

3.1 控制策略

根据不同煤种的煤质特性和制粉系统的系统特性,计算制粉系统的安全边界,包括单台磨煤机出口温度上下限、单台磨煤机最大出力、磨煤机送风量和风煤比等。在保证安全和考虑环保消耗的前提下,计算不同掺烧比例下的经济效益,并计算出最大掺烧收益下对应的掺烧比例,得出锅炉制粉系统的最佳掺烧配比方案以指导锅炉优化运行。

3.2 PSO算法

PSO算法[13]是由Kennedy和Eberhart于1995年共同提出,其基本思想是模拟鸟群觅食的行为,通过模拟鸟群觅食过程中的迁徙和群聚行为而提出的一种基于群体智能的全局优化算法。

在PSO算法中,每个个体称为一个粒子,每个粒子可视为D维空间中的一个搜索个体。所有的粒子都由适应度函数决定它的适值度,每个粒子还有一个速度决定它们飞行的方向和距离。在每次迭代寻优过程中,每个粒子通过跟踪两类信息来更新自己:一是粒子自身所处的位置以及历史最优位置,二是整个种群中全部粒子所处的最优位置。每个粒子的飞行速度和方向由以上两个参数决定。在实际应用过程中,其实每个粒子代表着一个潜在的解。

设第i个粒子(i=1,2,…,m)在D维空间中的坐标位置可表示为zi=(zi1,zi2,…,ziD),vi=(vi1,vi2,…,vid,…,viD)为第i个粒子的飞行速度,即粒子的移动距离,pi=(pi1,pi2,…,pid,…,piD)为单个粒子搜索到的最优位置,pg=(pg1,pg2,…,pgd,…,pgD)为整个种群搜索到的最优位置[14]。

在每次迭代搜索过程中,粒子根据式(7)~式(9)更新自己的飞行速度和移动位置。

(7)

(8)

(9)

式中:i=1,2,…,m;d=1,2,…,D;k为当前迭代次数;c1和c2为学习因子,调节个体和全局最优粒子方向飞行的步长;r1、r2为[0,1]随机数;ω为惯性权重。

3.3 基于PSO多目标优化方法的制粉系统优化

制粉系统优化的核心是掺配比例的计算,优化的关键在于制粉系统优化模型的建立。采用PSO多目标优化方法来计算掺配比例,算法中每个粒子代表一种潜在可行的掺配比例。针对每种掺配比例,可以计算出相应磨煤机出口温度、风煤比和掺烧收益等。然后根据制粉系统优化控制问题的数学模型进行优化计算掺配比例。

3.3.1 约束条件

制粉系统的各项特定的技术要求构成了制粉系统的基本约束条件。混煤的煤质指标和各掺配单煤的煤质采用加权平均的方式计算[15]。各约束条件如下。

(1)粉管一次风速v。对直吹式制粉系统,粉管一次风速v不能低于18 m/s,即v≥18 m/s;对中储式制粉系统,干燥剂送粉系统中粉管一次风速不能低于18 m/s,即v≥18 m/s,热风送粉系统中粉管一次风速不能低于24 m/s,即v≥24 m/s。

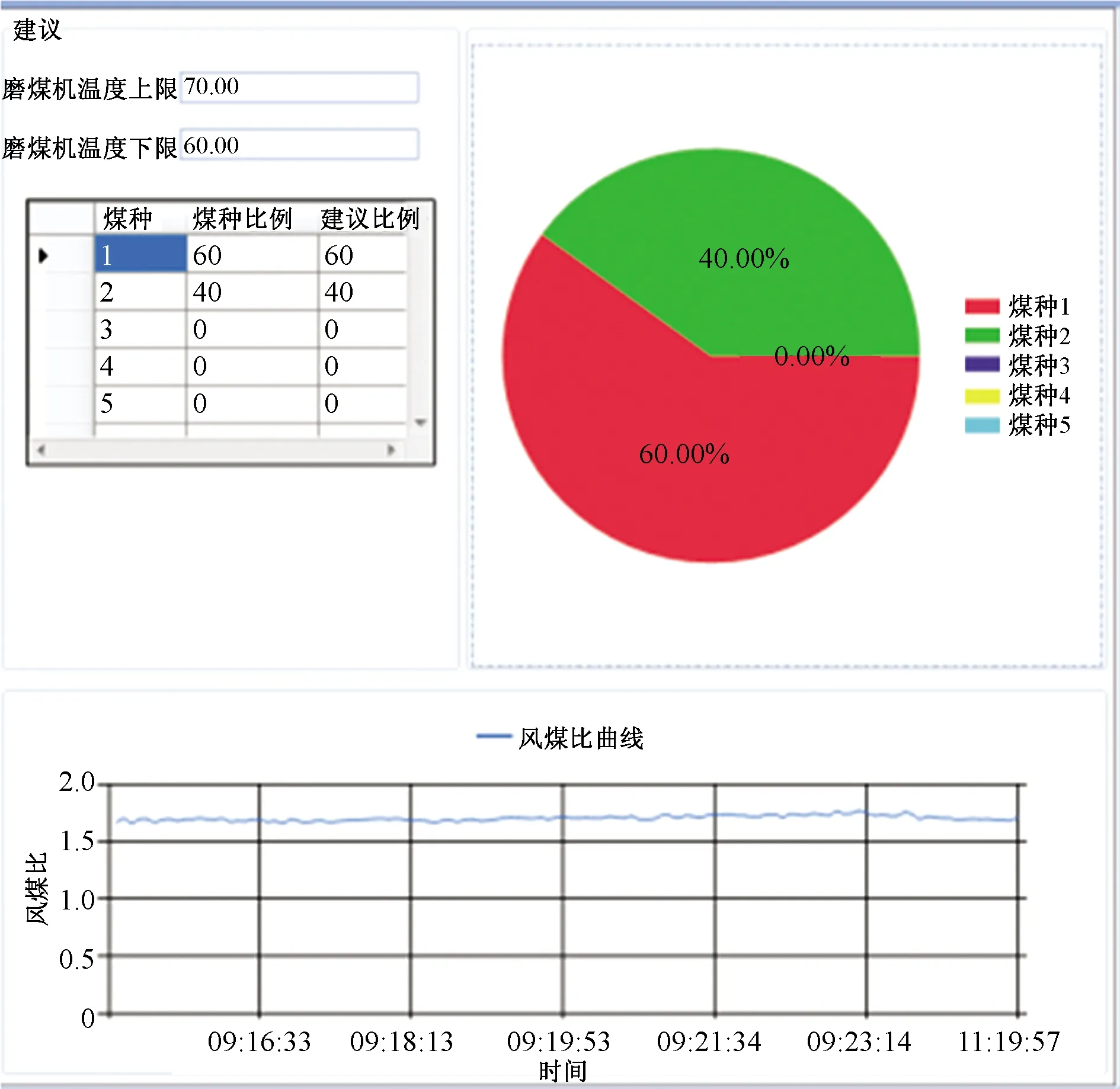

(2)磨煤机出口温度tM。每一种掺烧比例所对应的磨煤机出口温度值需在磨煤机出口温度的下限和上限之间。即tMmin 对直吹式中速磨煤机,Vdaf<40%时 tMmax=[(82 -Vdaf)×(5/3)-5]~ [(82-Vdaf)×(5/3)+5] ℃ (10) Vdaf≥40%时 tMmax= 60~70 ℃ (11) 对钢球储仓式磨煤机,根据煤质的不同,磨煤机出口温度上限不同。 贫煤时,tMmax=100~130 ℃ (12) 烟煤时,tMmax=70~90 ℃ (13) 褐煤时,tMmax=60~70 ℃ (14) 对于双进双出钢球磨直吹式磨煤机根据煤质的不同,磨煤机出口温度上限不同。 贫煤时,tMmax=100~130 ℃ (15) 烟煤时,tMmax=70~90 ℃ (16) 褐煤时,tMmax=60~70 ℃ (17) 磨煤机出口温度下限tMmin应大于露点温度tdp,且不能小于60 ℃,并且取两者的高值作为下限值。 制粉系统为中储式制粉系统时,磨煤机出口温度下限为 tMmin=max(tdp+5,ttp)℃ (18) 制粉系统为直吹式制粉系统时,磨煤机出口温度下限为 tMmin=max(tdp+2,ttp)℃ (19) 式中:tdp为露点温度,℃,ttp=60 ℃。 (3)磨煤机内风量Qv。磨煤机内最高风量不超过磨煤机设计的最大通风量Qvs,即Qv≤Qvs。 (4)风煤比g1。磨煤机在运行区间保持风煤比g1的范围为1.8~2.5。 (5) 掺配比例约束。各煤种的掺烧比例为正值,且总和为1。假设共n种煤进行掺烧,第i种煤的掺烧比例设定为xi,则 (20) 3.3.2 多目标数学模型的建立 制粉系统优化的核心目标满足用户燃煤质量和出力要求的前提下追求最佳的经济方案,也就是配煤的总成本最低。有些配煤方案考虑优质高价煤或紧缺煤配比最小或低价廉价煤或供应充足的煤配比最大[16]。以两个目标值即掺烧收益最大[17]和磨煤机干燥出力最小为目标为目标函数,建立的制粉系统多目标优化数学模型如下。 目标函数: maxg(Ps,bf,bg,bmw,bzw,Pso2,…) (21) 式(21)中:g(Ps,bf,bg,bmw,bzw,Pso2,…)为掺烧收益,不仅要考虑原煤标单Ps,发电煤耗bf和供电煤耗bg,主减温水影响供电煤耗bmw,再减温水影响供电煤耗bzw的掺烧收益的影响,还要考虑脱硫物料消耗量Pso2对成本的影响等。 min|qin-qout| (22) 式(22)中:qin为制粉系统输入总的热量;qout为制粉系统干燥磨制1 kg煤带出和消耗的热量。 约束条件见3.3.1节。 为获得机组掺烧的最终收益,应建立评价涉及全 厂的经济性模型[18],混煤掺烧系统经济性分析评估以影响发电生产成本的因素为评价对象,将燃料采购及生产数据、机组运行数据等作为评价指标[19]。掺烧收益模块综合考虑掺烧前、掺烧后和脱硫物耗对经济性计算的影响。 掺烧经济性计算如下: g(Ps,bf,bg,bmw,bzw,Pso2,…)= (23) 式(23)中:bgq、bmwq、bzwq分别为掺烧前的供电煤耗、主减温水影响供电煤耗和再减温水影响供电煤耗;bgh、bmwh、bzwh分别为掺烧后的供电煤耗、主减温水影响供电煤耗和再减温水影响供电煤耗。煤耗成本具体计算公式参考文献[20]。 设计的火电机组混煤掺烧与优化系统采用Windows操作系统,开发环境为Visual Studio 2015,编程语言采用C#,数据库采用MySQL。系统在某电厂 600 MW 机组锅炉进行应用,锅炉为 HG-2008/17.4-YM5 型单炉膛Π 型炉,锅炉采用中速磨煤机正压直吹制粉系统。进厂煤种为6种煤,其煤质参数如表1所示。 表1 辅机设计电机容量 图1所示为系统中储煤方案,按照2.2节设计的储煤规则,共分为8个区,其中煤种1、2和煤种4应该储存在1区,煤种3在8区,煤种5在5区。通过智能储煤系统,对不同煤种进行合理分区储存,为后续配煤掺烧提供便利。 图1 储煤方案Fig.1 Coal storage scheme 图2 制粉系统输入参数Fig.2 Input parameters pulverizing system 图2所示为制粉系统优化中制粉系统参数输入情况,可通过该界面输入管道截面积、管道煤气体静压、温度等制粉系统优化计算相关参数。 根据制粉优化结果,可看到制粉优化建议及当前的风煤比曲线。如图3所示,煤种1和煤种2的掺烧建议分别为60%和40%,风煤比在1.8~2,符合约束条件。 图3 制粉系统优化建议Fig.3 Suggestions on optimization of pulverizing system 根据系统投产运行分析,2018年某电厂公司共掺烧劣质煤总量630.5万t,掺烧比例为37.69%,标煤降价贡献为26.15元/t,掺配效益达25 403万元。 设计的火电机组混煤掺烧与优化系统通过智能储煤模块实现了煤场的数字化、智能化管理,通过制粉系统优化模块为配煤决策提供重要的决策依据,不仅考虑煤种价格还考虑了环保因素,对配煤掺烧进行经济性分析。通过应用证明,该系统可对各个煤种进行分类储煤,并得到最佳掺配方案保证了掺烧过程中机组的安全、平稳运行,未发生由于掺烧带来的降负荷、停机等事件;指导了掺烧收益的实时计算,确保了机组按经济效益最大化进行深度掺烧工作。4 掺烧收益模块

5 应用实例

6 结论