LNG双金属全容储罐关键技术

2020-06-23王荣华王芳云张丹清

王荣华,王芳云,张丹清

辰一(上海)石油天然气工程技术有限公司,上海 200122

根据国家“产供储销”体系建设要求,近几年来国内天然气年度消耗量屡创新高。2018年,国内天然气表观消费量达2 803×108m3,2019年表观消费量预计将达到3 100×108m3。在诸多利好政策的刺激和带动下,LNG低温储存技术得到了前所未有的发展。其中,双金属全容储罐以其储存压力小、储存容积大、占地面积小、本质安全性高等优点在中小型接收站、调峰储配站以及液化工厂中有着其他储存设备无法替代的作用。

双金属全容储罐作为国内最近几年研发出来的一种新产品,其结构形式不尽相同。相比较于其他结构形式的金属全容罐,双层壁结构具有标准符合度高、成本相对低、建造周期短等优点,目前已成为建设方的首选金属全容罐罐型。

1 双金属全容储罐

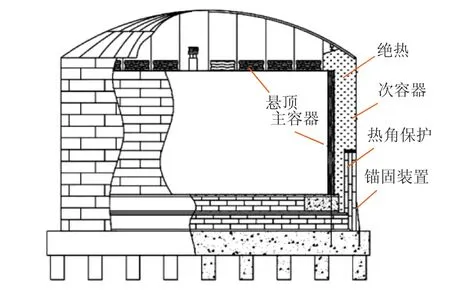

在国内外相关标准中[1-4],对金属全容罐的结构及部件选材有明确规定。图1为双金属全容储罐的典型结构示意。该储罐系统包括一个能储存低温液体的金属主容器和一个具有液体和蒸发气密封功能的金属次容器。当低温液体从主容器泄漏时,次容器应既能容纳低温液体,又能控制蒸发气的排放。

图1 双金属全容罐结构示意

限于行业技术发展水平,双金属全容储罐在应用于LNG领域之前,在液化温度较高的介质中已有大规模应用,如LPG、液氨等介质,这为后续金属全容罐在LNG领域的应用提供了宝贵经验。截止到2019年10月,国内双金属全容储罐的应用业绩已达十余台,储罐容积从5 000 m3到30 000 m3不等。目前,这些储罐运行状况良好,性能可靠。

2 关键技术

双金属全容储罐作为一种全新产品,考虑到其储存的介质大多为易燃、易爆、有毒介质,其安全性显得尤为重要。经过近几年的发展和优化,双金属全容储罐已逐步形成了属于自身的一系列关键技术,如材料选择、地震设计、热角保护设计、绝热设计、主容器锚带结构设计、氮气吹扫系统设计以及其建造技术等。

2.1 主体材料选择

鉴于双金属全容储罐结构的特殊性,材料选择是其设计的关键技术之一。正常操作工况下,主容器用于盛装低温LNG介质。当主容器出现泄漏时,次容器应能盛装低温液体。这就要求与低温液体接触的材料均能承受-163℃左右的低温。

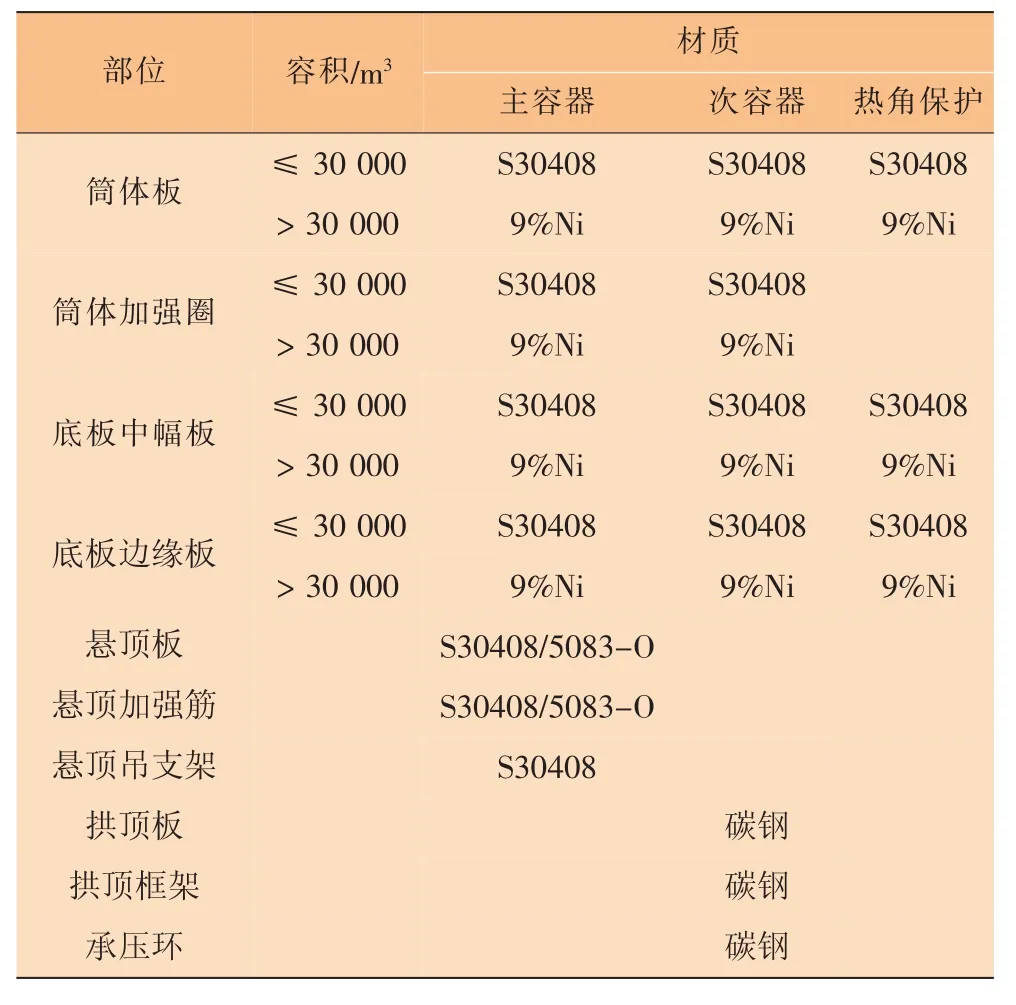

目前,用于双金属全容储罐的耐低温材料主要有奥氏体不锈钢S30408和9%Ni钢。在选择何种材料时,需根据储罐容积综合考虑经济性、材料的强度以及热膨胀系数[5]。对于容积在30 000 m3以下的储罐,可选用不锈钢S30408作为耐低温部件的材料;而对于容积在30 000 m3以上的储罐,由于直径较大,如果耐低温部件仍采用不锈钢S30408,冷态时产生的低温收缩变形非常大,难以满足设计要求,需采用热膨胀系数较小的9%Ni钢材料。表1为推荐的双金属全容储罐主体材料选择表。其中,与低温气体接触的悬顶材料可选用不锈钢S30408或铝合金5083-O。与环境接触的拱顶框架、拱顶板及承压环可选用满足环境温度要求的碳钢材料。

2.2 地震设计

地震设计不仅是双金属全容储罐的一项关键技术,更是整个建筑行业的关键技术。由于国内外标准对地震设计的要求不尽相同,考虑到各设备厂家技术水平的差异性以及对标准理解深度的差异性,对储罐设计时应考虑的工况的理解也不尽相同。

基于标准要求,双金属全容储罐地震设计需考虑以下工况:操作基准地震(OBE或OLE)、安全停运地震(SSE或CLE)、强震后余震级地震(ALE)。

对于操作基准地震及安全停运地震工况,需重点评估储罐的锚固设计、晃液波高、抗滑移能力、管道柔性、筒体轴向压缩、动态强度、基础载荷以及底部绝热层强度等。

表1 双金属全容储罐的主体材料选择

对于强震后余震级地震工况,根据标准要求需假设主容器已不存在,而且所有液体完全由次容器容纳,此工况需重点评估次容器各部件及其锚固的结构强度、基础载荷等。

2.3 热角保护设计

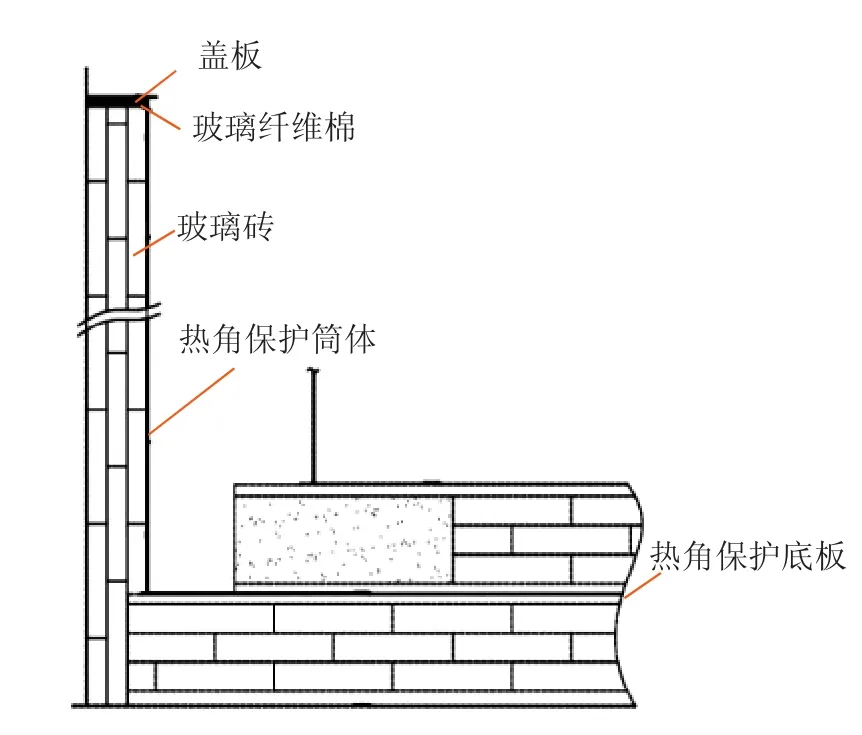

热角保护设计需要考虑的工况包括:操作、泄漏和完全泄漏下的ALE地震(强震后余震级地震)。借鉴预应力混凝土全容储罐热角保护结构,标准解决方案采用金属热角保护和二次金属底,前提是需要系统解决其强度、柔性、液密性、压力平衡、隔冷等诸多问题。

热角保护系统位于主容器与次容器底部的夹层空间,由筒体、底板以及热角保护筒体与次容器筒体环形夹层空间内的绝热层组成,结构示意如图2所示。热角保护筒体上部设有柔性补偿结构,热角保护筒体与次容器筒体形成的环形空间内有绝热层,其厚度一般为300 mm,用于防止在主容器发生泄漏时导致大角焊缝处产生巨大的温差应力。热角保护底板用于盛装泄漏工况下流入底部的低温液体,并通过热角保护底板与次容器底板夹层的泡沫玻璃砖隔绝冷量的传递,以保证次容器下部处于正常的工作温度区间。

2.4 绝热设计

图2 热角保护结构

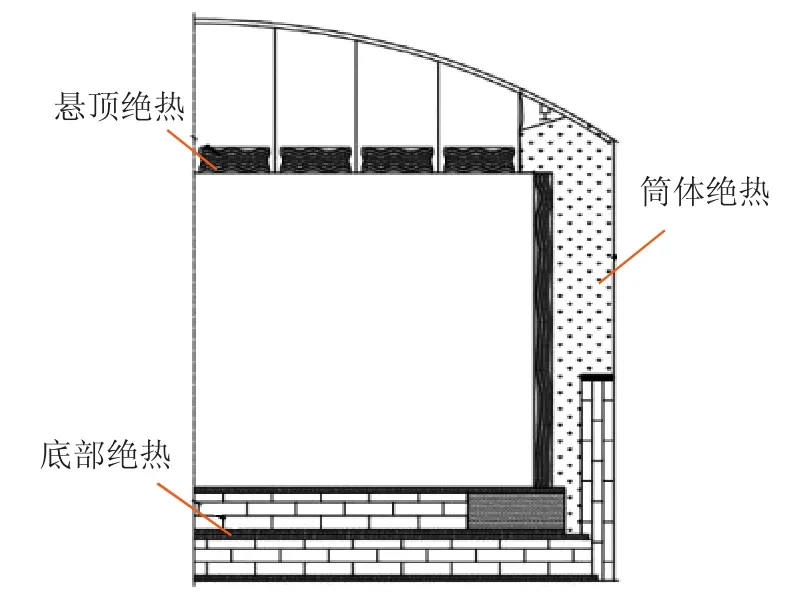

储罐的绝热性能直接影响到储罐的运行费用和安全可靠性。双金属全容储罐的罐体绝热系统包括底部绝热层、筒体夹层、悬顶绝热层三个部分,如图3所示。

图3 绝热系统

2.4.1 底部绝热层

底部绝热层用于隔绝底部导入的热量,并承受主容器和介质的重量,主要由泡沫玻璃砖、沥青毡、混凝土圈梁、混凝土找平层等组成。对于主容器筒体正下方承压大的环形区域,采用配不锈钢钢筋混凝土圈梁来分配负荷。

储罐底部绝热层自上而下依次为:主容器底板→混凝土找平层→泡沫玻璃砖及混凝土圈梁→混凝土找平层→热角保护层底板→混凝土找平层→泡沫玻璃砖→混凝土找平层→次容器底板。为保证玻璃砖的整体性及平整度,混凝土找平层与泡沫玻璃砖之间、泡沫玻璃砖层与层之间需铺设沥青毡。

2.4.2 筒体夹层绝热

筒体夹层绝热由缠绕在主容器筒体上的弹性毡和膨胀珍珠岩两部分组成。弹性毡既有绝热作用,又可用于缓冲膨胀珍珠岩施加的侧压力,从而保证外压下的稳定性。为保证膨胀珍珠岩的绝热性能,采用现场发泡、机械装填方式,装填过程中严格控制振实密度、含水率等指标。

2.4.3 悬顶绝热层

为防止主容器顶部冷量对次容器拱顶产生冷辐射,保证主容器顶部具有良好的绝热性能,减少因顶部漏热对储罐日蒸发率的影响,在悬顶板上铺设若干层玻璃纤维棉,铺设完成后的总厚度≥800 mm。

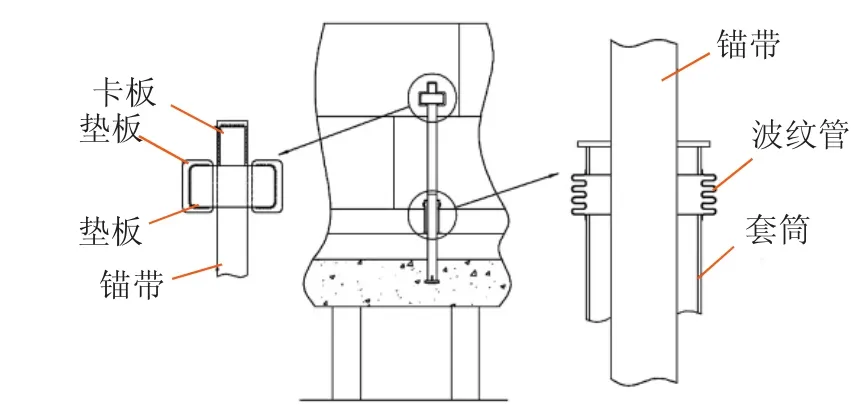

2.5 主容器锚带结构设计

主容器锚固装置(见图4)需要依次穿过次容器底板、热角保护层底板,并最终与主容器筒体相连。该结构由上、下两部分组成,下部预埋在基础承台内部,上部与主容器筒体通过柔性结构连接在一起。主容器锚固顶部通过焊接在锚带上端的卡板与焊接在筒体垫板上的横板形成全平面接触,以确保可靠连接。由于主容器锚带要分别穿过次容器底板边缘板和热角保护层底板边缘板,需在锚带中部设置套筒,并设置波纹补偿结构,以降低锚带与底板连接处的应力,并提高锚带的可靠性。

图4 主容器锚带结构

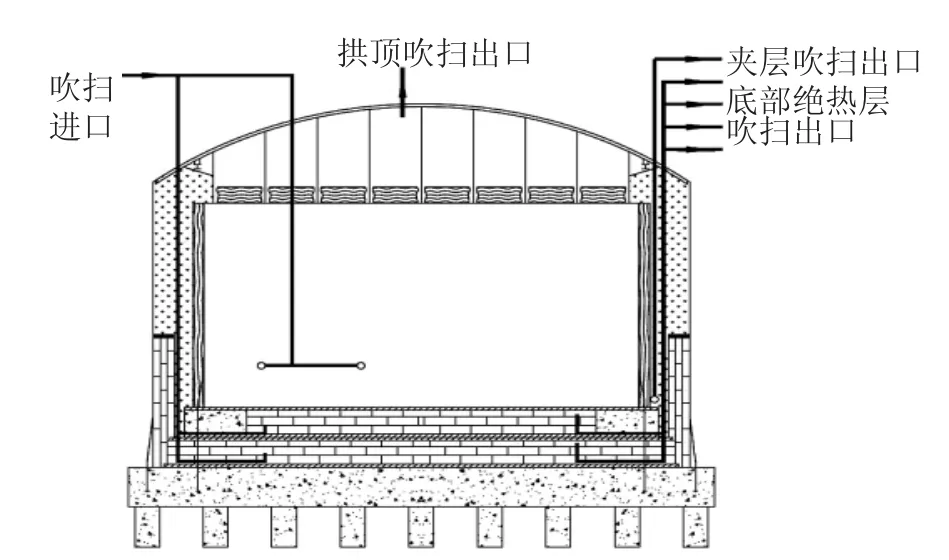

2.6 氮气吹扫系统设计

储罐在投用前,需对罐内进行氮气吹扫,以置换出水汽和其他杂质气体。吹扫系统在设计时,需要考虑能否形成完整回路,还需重点考虑主容器底部、底部绝热层、筒体夹层、热角保护层等部位,以确保储罐各位置的吹扫置换效果,并维持保温材料的干燥。吹扫系统的示意如图5所示,其工作原理如下:其一,主容器底部设置氮气吹扫环作为吹扫进气管,在次容器顶部设置一路氮气吹扫管作为主容器和悬顶夹层的排气管,同时在筒体夹层下部设置一路氮气吹扫环管作为筒体夹层排气管,分别形成主容器内部与环形夹层空间的吹扫回路;其二,在底部绝热层与热角保护底部绝热层分别设置一路氮气吹扫进气管和两路氮气吹扫排气管,进气管与排气管形成吹扫回路。

合理的吹扫系统,除了能够保证吹扫彻底,还能保证最少的吹扫时间以及吹扫的经济性,从而减少工期、降低成本。

图5 氮气吹扫管道示意

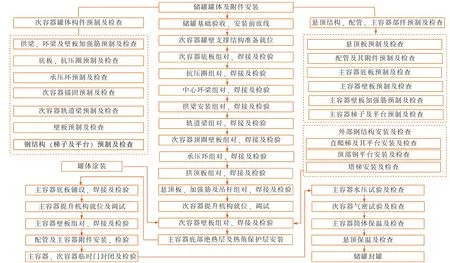

2.7 建造技术

由于双金属全容储罐结构的特殊性,其建造工艺与常规的双金属单容储罐有所不同,目前常用的建造工艺为“厂内深度预制与现场组焊”相结合的方法。图6为双金属全容储罐的通用建造流程,该流程采用的是目前国内常用的倒装提升法,适用于50 000 m3以下容积储罐。对于容积超过50 000 m3的储罐,建议采用正装法。

图6 双金属全容储罐的通用建造流程

3 结束语

近年来,随着LNG领域相关规范[6]和政策的相继出台,双金属全容储罐在中小型接收站、调峰储配站及液化工厂等领域的应用越来越广泛,其关键技术的研究也相继得到了突破。提高对LNG双金属全容储罐关键技术的了解和认识,加快我国低温储存设备自主设计和建造的步伐,将对振兴国产制造业有着重大意义。