FPSO多点系泊掣链器基座结构分析

2020-06-23徐田甜

徐田甜

中国海洋石油国际有限公司,北京 100028

超大型FPSO(浮式生产储卸油装置)是海上油田开发的重要工程设施。永久式系泊定位系统是事关FPSO安全的关键装备。多点系泊FPSO作业于有主控波浪等环境荷载方向、环境条件较温和的特定海域。FPSO多点系泊系统总体布置设计时,将FPSO船首对着主控波浪等环境荷载的来向,使系泊系统受环境荷载为最小,确保FPSO的位移和船首取向范围满足设计规范和水下立管、油气外输管、电缆等生产设施的设计安全要求。

FPSO多点系泊系统主要包括:甲板机械、导链装置、系泊缆、系泊锚链、海底定位锚、系泊现场监测和完整性管理系统等。深水多点系泊系统与超大型FPSO船体结构之间有多处界面,是FPSO工程总承包商负责管理的关键技术界面之一;深水多点系泊系统的设计约束前提条件多,所需设计输入参数多,各设计参数间的制约关系复杂[1]。同时,多点系泊系统的厂家交货期较长,通常在采购合同签订后12~16个月交付,系统技术选型和界面管理从基本设计(Front-End Engineering Design)时起即须开展。一些国家的法规对FPSO和系泊系统工程提出了本地化(Local Content)要求,一些工程公司的标准化超大型FPSO船体设计同时兼顾多点系泊和内转塔式单点系泊系统的设计要求,给FPSO和系泊系统的工程设计、采购、建造界面管理带来了更大的挑战。

掣链器是多点系泊系统必不可少的重要装置。本文以一艘深水超大型FPSO多点系泊掣链器及基座为例,介绍其所属公司的企业标准——《FPSO系泊系统设计总则》及多点系泊掣链器及基座结构分析的要点和成果。

1 FPSO系泊总体方案

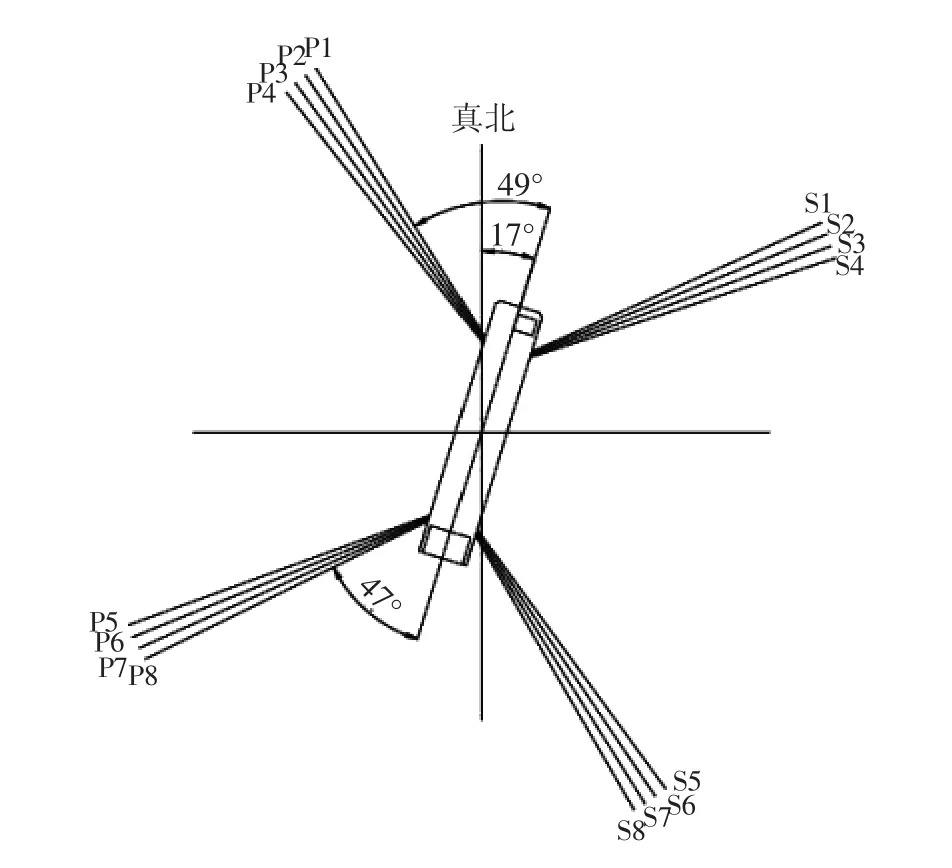

FPSO船体为330 m×61 m×33.5 m[2],满载排水量499 202 t,入BV船级;多点系泊系统取得BV POSA和ALM入级符号,满足FPSO服役25年不解脱,满足35万载重吨级原油船串靠FPSO外输作业要求,并考虑服役之前的3年建设期间的腐蚀冗余。FPSO两舷侧中部各设25处水下立管、电缆的悬挂点,相邻悬挂点的纵向间距为5 m[3]。FPSO多点系泊总体布置示意见图1,将船首对着主涌波浪传播方向范围的中央,系泊采用在四个角布置4组共16根悬链线缆的模式,相邻系泊缆之间的夹角为2°;系泊缆布置要确保系泊缆与水下立管等设施的间距满足规范要求,不会发生干涉碰撞;每根系泊缆由上部锚链、中部钢缆和海底锚链组成,上部和海底锚链均为R3级无档链。FPSO采用4台轨道式行走锚机,每台锚机进行1组4根系泊缆的提升安装,锚机额定拉力为3 600 kN,锚机基座下设有锚链舱。对FPSO火炬紧急燃烧和连续燃烧工况进行热辐射分析得出:船尾左舷锚机处的最大热辐射强度分别为3.38 kW/m2(要求小于4.7 kW/m2) 和1.71 kW/m2(要求小于2.0 kW/m2),满足企业标准要求[4]。16个定位吸力锚(P1~P8,S1~S8)所处海域水深范围为1 432~1 513 m,每个吸力锚与FPSO舷侧的掣链器的水平距离为2 100 m。

图1 FPSO多点系泊总体布置示意

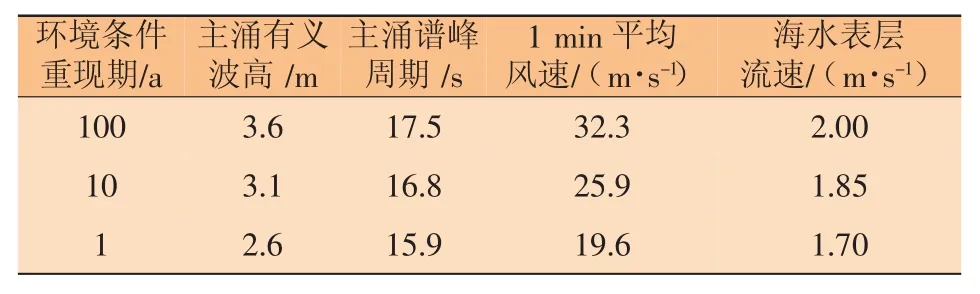

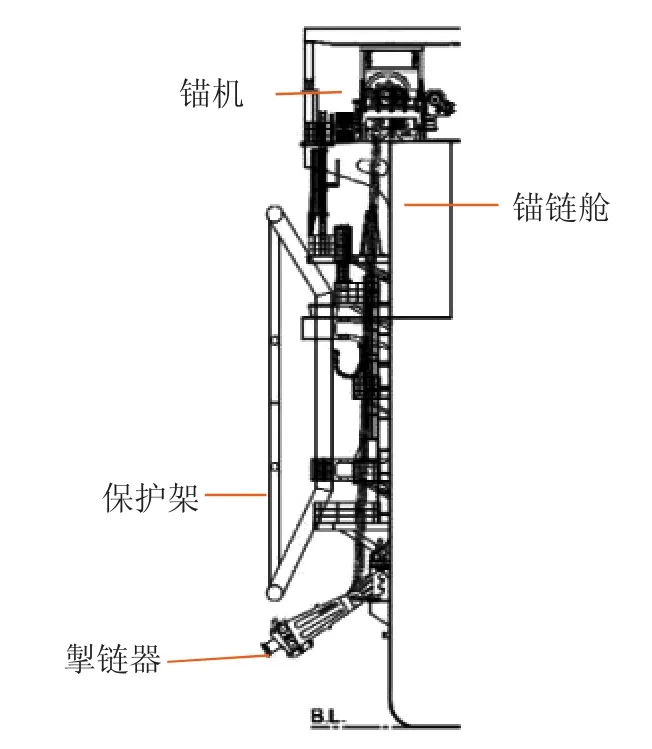

FPSO作业海域的设计环境条件见表1。为减少系泊荷载对FPSO稳性的不利影响,多点系泊系统在FPSO舷侧布置见图2,采用水下出链方案[5],每根上部锚链由FPSO舷侧水下的掣链器控制,并在舷侧外采用保护架,避免发生船舶碰撞系泊设施的意外事故[6]。

表1 FPSO作业海域设计环境条件

图2 多点系泊系统在FPSO舷侧布置

2 FPSO系泊分析

2.1 FPSO系泊分析工况

FPSO系泊系统如发生断缆事故通常需6~12个月才能完成修复。FPSO所属公司针对系泊系统事故的教训,编制了企业标准——《FPSO系泊系统设计总则》,对断缆事故工况提出了特殊要求,系泊系统设计须考虑2根缆破断的事故工况,以确定在修复断缆之前维持生产的可能性,即任意2根缆破断后仍可维持FPSO定位,1根缆破断后仍可调整剩余的系泊缆上部锚链的长度,保证FPSO在10年一遇环境条件下仍可维持临时生产。FPSO在拖船的辅助下仍能在1年一遇环境条件下进行原油外输。该标准还要求FPSO系泊系统须额外采购并始终保有1根由上部锚链、中部钢缆和海底锚链组成的完整系泊缆作为应急维修的备件。

FPSO系泊系统设计满足国际标准化组织ISO 19901-7、美国石油学会API-RP-2SK和挪威船级社DNVGL-OS-E301等规范的要求[7-10]。系泊系统设计应用法国船级社的ARIANE7软件,将FPSO船体与系泊系统的动力响应作为一个整体求解,其中FPSO船体的水动力系数、一阶波浪力以及二阶波浪力首先应用WAMIT软件在频域中计算,然后将其转换到时域内,联立求解方程得到耦合系统的整体运动响应[11]。系泊系统的回复力可通过求解系泊缆的动力学微分方程获得。在已知水动力系数、波浪、风、流荷载和系泊回复力的基础上,FPSO系泊系统的时域耦合运动方程可表达为[12]:

式中:M为FPSO浮体质量矩阵;A(∞)为频率无穷大时FPSO浮体的附加质量矩阵;(t)为位移矢量;Kx(t)为静水力回复刚度矩阵;h(t)为加速度卷积积分函数;F(t)为总的外部力,包括波浪激励力(一阶波浪力及二阶波浪力)、系泊力、漂移力、阻尼力和定常力等。

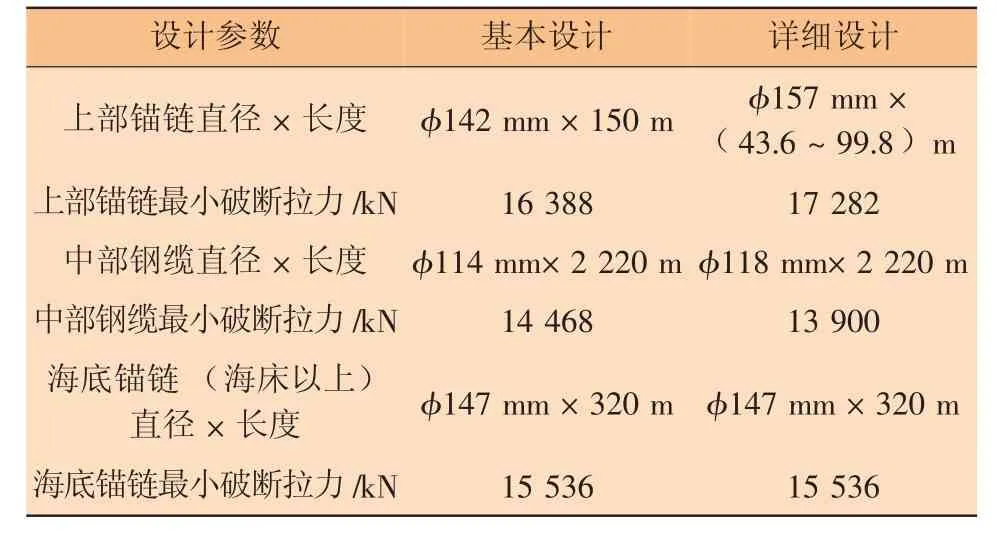

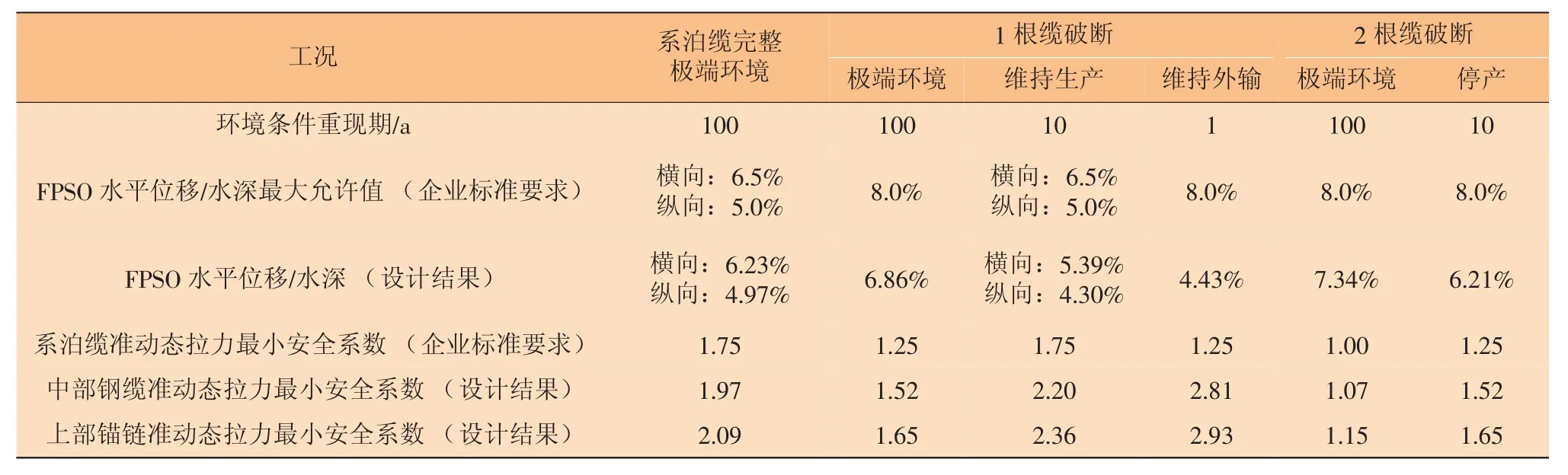

FPSO总体设计按《国际防止船舶造成污染公约(MARPOL) 2004年修正案》要求,计算了FPSO船舱破损工况时的最大纵、横倾角和掣链器的方向角范围,确定保护架的底部高程,确保保护架被供应船碰撞变形后,保护架与掣链器之间的间距仍大于300 mm[4]。详细设计进行了系泊设计输入参数的敏感性分析,考虑了波浪谱峰周期敏感性、系泊缆长度和预张力误差、吸力锚位置和角度安装误差、水下立管和油气外输管等因素对系泊设计的影响,为考虑合理的设计冗余提供依据。此外,详细设计还进行了FPSO的风洞模型试验和系泊模型水池试验;风洞模型试验测定了FPSO风、流荷载系数[13];考虑到实际作业水深和试验水池水深有限的矛盾,系泊模型水池试验采用了混合截断式模型试验,对数值模拟结果进行验证[14]。FPSO系泊锚链、缆主要设计参数及企业标准要求见表2和表3;上部锚链的直径按照企业标准要求,考虑了0.4 mm/a的腐蚀冗余。

表2 FPSO系泊锚链、缆主要设计参数

表3 FPSO系泊设计企业标准要求及详细设计结果

2.2 掣链器与船体界面荷载

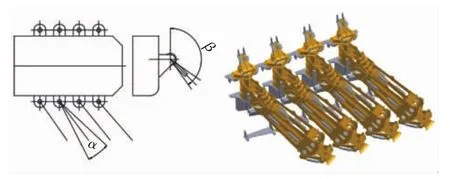

FPSO系泊系统分析得出了在位操作、极端环境工况时,掣链器与船体界面处的荷载。根据DNVGL-OS-E301规范的要求,考虑FPSO的横摇和纵摇,掣链器的水平面工作范围角α(Horizontal design working range,DWR) 和垂向入口方向角β(Vertical design inlet angle,DIA) 须考虑 ±10°的冗余,其示意见图3,界面处的荷载见表4[9]。

图3 掣链器与FPSO船体界面荷载方向角示意

表4 掣链器与船体界面荷载(在位操作、极端环境工况)

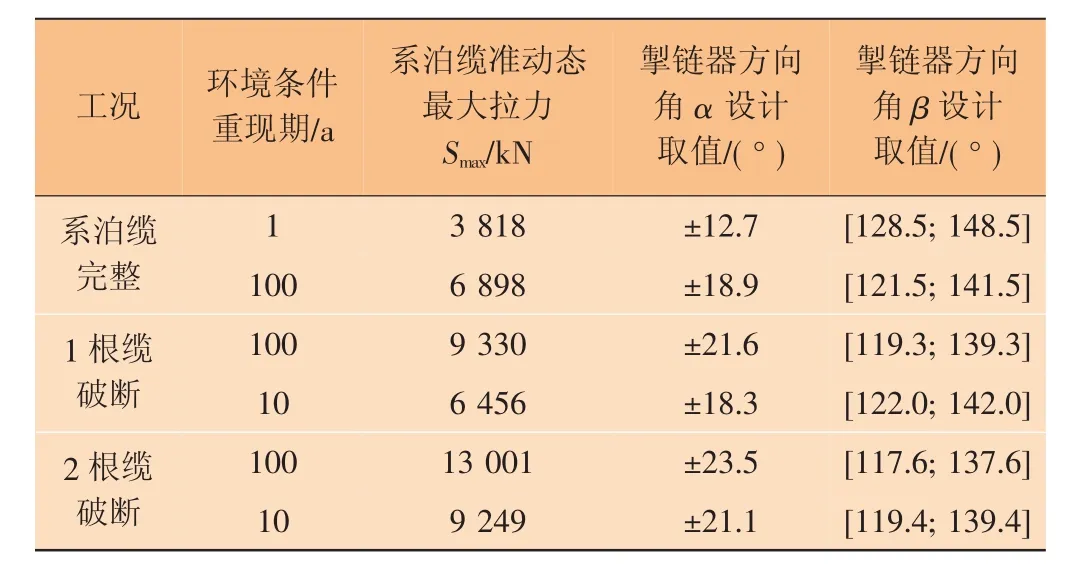

按企业标准要求,系泊缆事故工况时任一掣链器处应能承受1.1倍的悬链线上最薄弱部件的最小破断拉力及残留的悬链线设施的重力,同时组合考虑同一组的其他掣链器处均承受1年一遇环境条件下的系泊拉力;系泊缆海上安装工况时,水下立管、电缆、油气外输管等设施还未与FPSO连接,允许FPSO的平衡位置可偏离设计就位坐标点5 m,界面处的荷载见表5。按《国际防止船舶造成污染公约(MARPOL)2004年修正案》要求,计算了FPSO船舱破损工况时的最大纵、横倾角和掣链器的方向角范围,此时所有掣链器处均承受1年一遇环境条件时的系泊拉力,见表6。

表5 掣链器与船体界面荷载(系泊缆事故、海上安装工况)

表6 掣链器与船体界面荷载(船舱破损工况)

3 掣链器基座结构分析

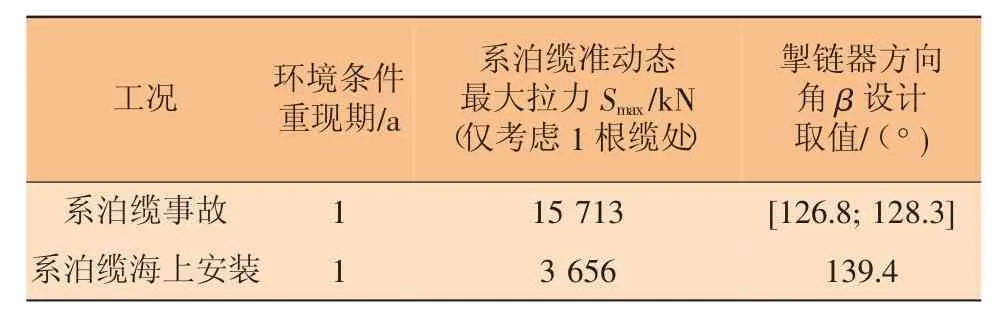

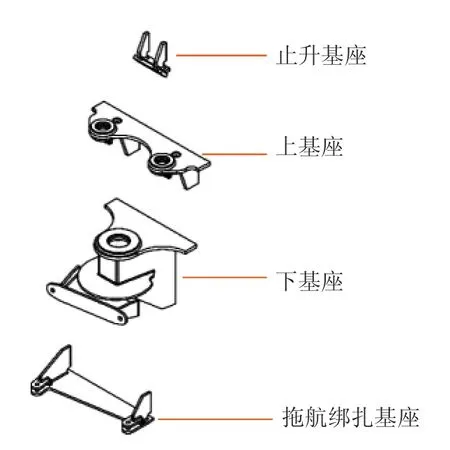

单个掣链器的产品基座(见图4)从上至下依次为:止升基座、上基座、下基座和拖航/水下维修绑扎基座,由掣链器厂家负责设计、交付。掣链器的产品基座结构分析按DNV-RP-C208规范考虑材料的弹塑性。按企业标准要求,基座的最大塑性应变小于5%;按DNV-RP-C203规范校核基座的疲劳寿命,FPSO舷外掣链器基座结构和舱内船体结构的疲劳寿命安全系数分别取10.0和5.0。按FPSO船体设计的要求,掣链器基座结构板材厚度不能超过60 mm,且按企业标准要求,板材厚度考虑6 mm的腐蚀冗余。

图4 单个掣链器的产品基座组成

3.1 在位操作、极端环境和船舱破损工况

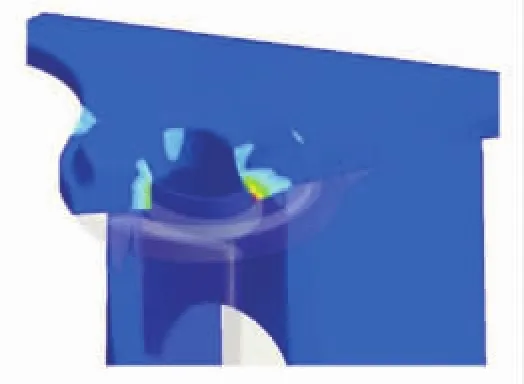

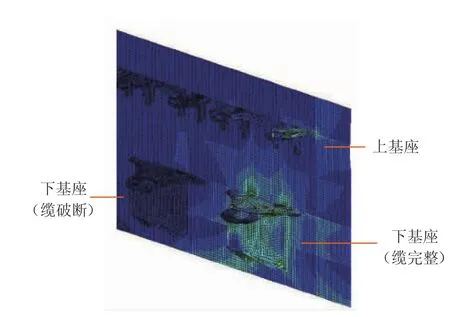

掣链器产品基座结构分析包括FPSO在位操作、极端环境和船舱破损工况。应用ANSYS软件建立了掣链器和产品基座的整体有限元分析模型,计入掣链器和基座各部件的刚性以及掣链器转动轴和基座轴孔之间的非线性接触,使系泊拉力合理地传递到基座上,以便得到基座与船体界面处的准确荷载。应用ANSYS软件建立了掣链器各产品基座的独立有限元分析模型,施加界面荷载,分析结构应力和应变。下基座轴孔处的最大塑性应变为0.98%,见图5。

图5 掣链器下基座轴孔处的塑性应变

3.2 远洋拖航和海上安装工况

掣链器的拖航绑扎基座设计借鉴了同一远洋拖航航线(东北亚-马六甲-好望角-西非) 上的某FPSO湿拖时掣链器与基座绑扎件断裂导致掣链器严重损坏的事故教训,考虑掣链器上的风荷载、由波浪破碎引起的升力、阻力以及船体运动惯性荷载,按企业标准和DNV-RP-C205规范校核拖航绑扎相关结构设计。FPSO远洋湿拖工期为85 d[2],考虑正常拖航和拖航失速工况,见表7。掣链器受到的纵向、横向和垂向最大荷载分别为0.12 g、0.41g和0.47g,纵向、横向和垂向最大波浪破碎力分别为826 kN、1 487 kN和139 kN。掣链器和绑扎基座有限元分析见图6。

表7 FPSO远洋拖航和海上安装工况设计条件

图6 掣链器和拖航绑扎基座结构名义应力云图

FPSO甲板锚机提升安装系泊锚链的海上安装工况按锚机的额定拉力和1年一遇环境条件的荷载校核掣链器及基座设计。此外,止升基座设计须考虑锚机进行系泊锚链提升安装时,锚链环卡在掣链器内部的故障工况,止升基座对掣链器顶部起到限位作用,止升基座受到4 905 kN的顶升力。止升基座结构最大名义应力为144 MPa,小于许用应力234 MPa,见图7。

图7 掣链器止升基座结构名义应力云图

4 FPSO船体结构分析

4.1 企业标准要求

掣链器基座与船体之间的界面是FPSO海洋工程影响范围(Offshore Area)内的关键界面之一。与掣链器基座相关联的船体结构设计满足BVNR445、NR467和DNV-RP-C201规范要求。按公司企业标准——《FPSO船体结构设计总则》的要求,掣链器基座应布置在船体强桁材上。掣链器基座相关联的船体内部结构处应有永久性检查入口。船体基座拖航、海上安装工况结构许用应力和在位操作工况结构许用应力相同;极端环境工况结构许用应力为在位操作工况结构许用应力的1.33倍;事故工况结构许用应力为在位操作工况结构许用应力的1.67倍。

掣链器基座及与之相关的船体局部加强舱壁、桁材、骨材和加厚板等结构均属于海洋工程影响范围,见图8(a)。由掣链器荷载在船体结构上产生的名义应力(Von Mises应力) 超过30 MPa的范围也属于海洋工程的影响范围。掣链器下基座对FPSO舷侧平台甲板的海洋工程影响范围见图8(b)。

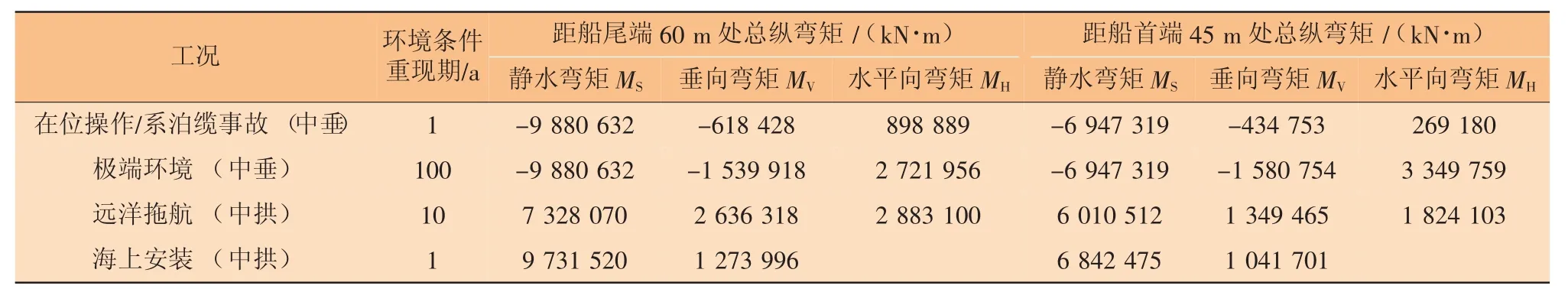

4.2 船体总纵弯曲分析

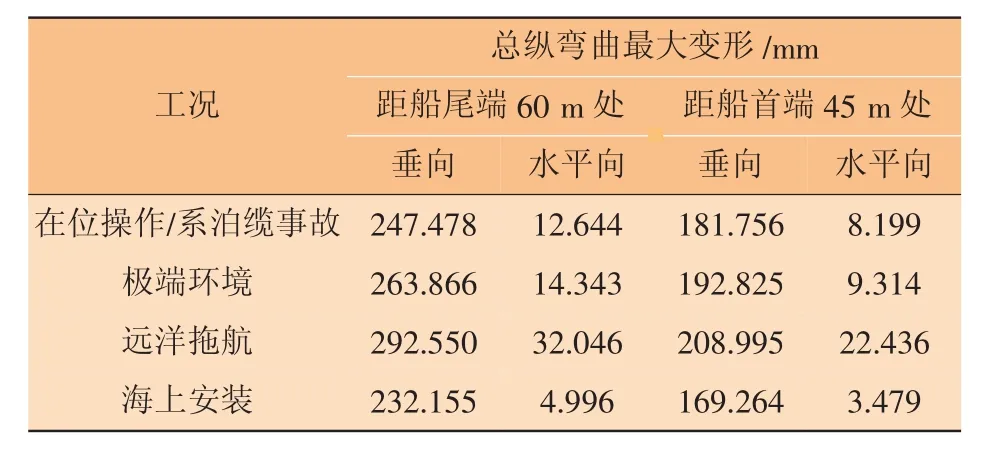

FPSO在船体倾斜时,除了在垂向产生总纵弯曲以外,还会在水平向产生总纵弯曲。每一组的4个掣链器的上基座连结为一体后的纵向总长为10 m,与掣链器基座相关的船体设计应按BV-NR445规范要求,考虑承受FPSO垂向、水平向总纵弯曲荷载的组合工况,见表8。

图8 掣链器基座对FPSO船体结构的海洋工程影响范围

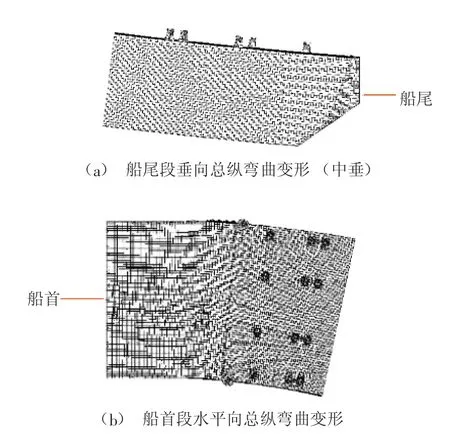

FPSO船体设计应用 MSC/PATRAN、NASTRAN软件建立了船首80 m长和船尾90 m长的舱段有限元模型,按BV-NR445规范组合施加船体的垂向、水平向总纵弯曲、船体运动惯性、舷外海水压力和舱内液体压力等荷载,计算每组掣链器基座处15 m长度内的船体结构总纵弯曲应力和应变。FPSO船首、船尾段总纵弯曲最大变形如图9所示,最大变形见表9。

4.3 掣链器基座与船体结构分析

FPSO详细设计时,分别在船首和船尾舱段有限元模型中再施加掣链器基座处的界面荷载,分析得出船体结构的名义应力,见表10。

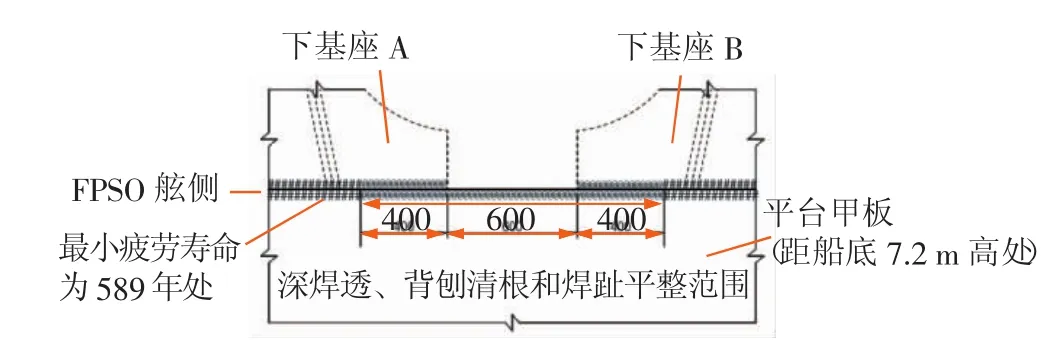

因掣链器厂家仅对产品基座进行了结构分析,未考虑FPSO船体总纵弯曲荷载的影响因素,故FPSO工程总承包商重点检查了基座与船体界面处的应力热点,确定了界面处的过渡节点细节、全熔透焊接范围和焊缝设计,并再次对掣链器的产品基座局部结构设计节点进行了应力和疲劳寿命核实,见图10。基座结构的应力集中区是结构疲劳强度的薄弱环节,按DNV-RP-C203、C206规范和有限元法计算基座结构的应力集中系数(SCF),其最大应力集中系数为1.11。分析结果表明,FPSO舷外掣链器基座结构和舱内船体结构的最小疲劳寿命分别为589年和4 731年。掣链器下基座与FPSO舷侧外板焊接节点图见图11。

表8 FPSO船体总纵弯曲荷载

图9 FPSO船首、船尾段总纵弯曲变形(100年一遇环境条件)

表9 FPSO船体总纵弯曲最大变形

5 结束语

以深水超大型FPSO多点系泊掣链器及基座为分析对象,按公司企业标准、船级社规范对FPSO多点系泊系统设计工况的要求,运用时域耦合水动力分析方法,计算了系泊缆拉力和掣链器与船体界面处的荷载。运用有限元分析方法,计算了掣链器、基座及FPSO船体结构强度,确定了掣链器基座对FPSO船体结构的影响范围,预测了掣链器基座和FPSO船体结构的疲劳寿命。FPSO多点系泊掣链器及基座的设计分析成果可为FPSO船体和系泊系统的完整性管理提供技术依据。

表10 掣链器基座与船体结构名义应力

图10 掣链器基座和船体结构名义应力云图(2根缆破断,100年一遇环境条件)

图11 掣链器下基座与FPSO舷侧外板焊接节点图