导管架下水摇臂千斤顶移位技术研究

2020-06-23崔广亮董振强魏佳广陈凯超

崔广亮,董振强,魏佳广,陈凯超

海洋石油工程股份有限公司,天津 300452

随着我国油气开采逐步走向深水,200~300 m水深海域油田的勘探和开发逐年增加,此水深海域的油气开发使用桩基式平台仍然是一种较为经济的选择。大型桩基平台导管架采用滑移下水方式安装[1-2],通常情况下下水摇臂的移位是借助大型浮吊船来完成的,这种作业不仅增加了船舶靠泊及施工的危险,同时也增加了大型浮吊船等资源的投入,成本较高[3]。

导管架下水摇臂千斤顶移位技术研究是利用千斤顶和辅助工装来完成下水摇臂的移位,不需要投入大型浮吊资源,此工艺技术极大降低了施工成本和作业风险。

本项目以30 000 t级下水驳船HYSY229下水摇臂移位为依托,开展了相关技术的研究。

1 摇臂移位受力分析

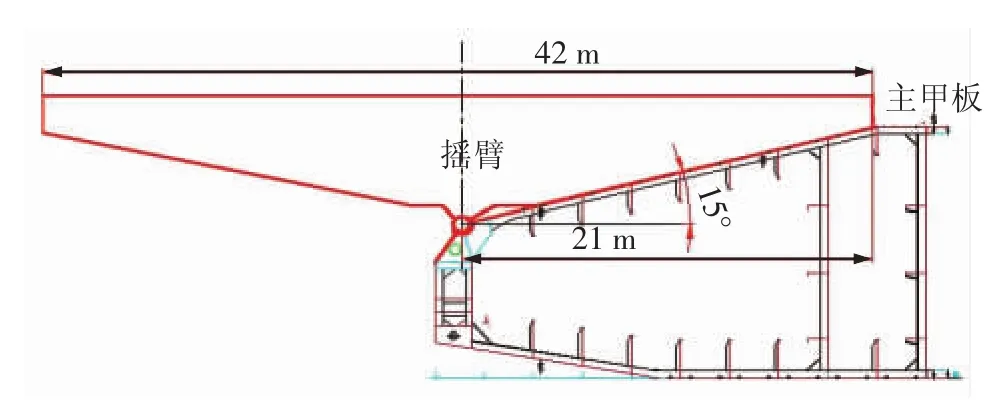

摇臂与甲板相对位置示意如图1所示。

1.1 摇臂静态受力分析[4-5]

根据目前状态,若考虑导槽失效,计算摇臂在自身重力G(5 880 kN)作用下的下滑力、摇臂对甲板的压力以及摩擦力如下:

图1 摇臂与甲板相对位置示意

下滑力F下滑=G×sin15°=5 880 kN×sin15°=1 522 kN。

摇臂对甲板的压力N=G×cos15°=5 880 kN×cos15°=5 680 kN。

甲板与摇臂之间的静摩擦力F静=N×μ=5 680 kN×0.3=1 704 kN。

其中,μ为DNV规范中钢与钢接触的静摩擦系数最大值。

1.2 摇臂横移力分析[4-5]

摇臂的重心位于导槽上方偏向甲板一端,在平衡状态下,按导槽承受摇臂全部重力考虑,因此,摇臂移位的横向力,即需要克服的最大静摩擦力F横=G×μ=5 880 kN×0.3=1 764 kN。

根据上述分析,主要摩擦部位为导槽与摇臂转轴接触面。由于摇臂与导槽接触面存在锈蚀,根据经验,μ应为理论值的1.5~2倍。因此,实际F横应按照1 764 kN×2=3 528 kN考虑。

2 方案设计与实施

2.1 摇臂移位方案流程

由于摇臂与导槽长期在海水中浸泡,接触面因海水而锈蚀严重,因此在摇臂移位作业前,需要对此接触面进行除锈处理。

摇臂移位作业流程如下:辅助工艺装备设计、制作、安装及焊接固定→拆解摇臂固定卡套→顶升摇臂→处理摇臂与导槽接触面→摇臂回落→摇臂移位→安装、焊接摇臂固定卡套→拆除辅助工艺装备。

2.2 辅助工艺装备设计

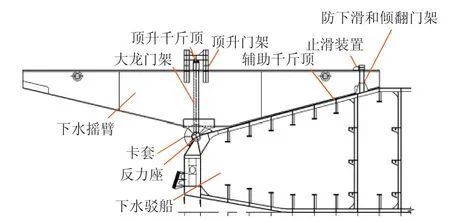

根据上述摇臂移位方案,设计相应的辅助工艺装备,如图2所示。

图2 辅助工艺装备布置示意

相关布置及用途如下[1]:

大龙门架:设置在摇臂横移导槽上。主要承载摇臂脱离甲板的载荷,摇臂顶升反作用力通过大龙门架作用在导槽上。

顶升门架:数量2个,承载摇臂顶升载荷,并将载荷传导在摇臂上。

防下滑和倾翻门架:与止滑装置组合使用,防止摇臂下滑、翻转。

止滑装置:固定在摇臂上,防止在顶升过程中摇臂有可能出现的下滑倾向,与导槽共同起到防下滑作用。

反力座:作为摇臂移位千斤顶支撑点。

2.3 辅助工艺装备受力分析

项目选用屈服强度345 MPa的钢材设计辅助工艺装备,主要受力分析如下。

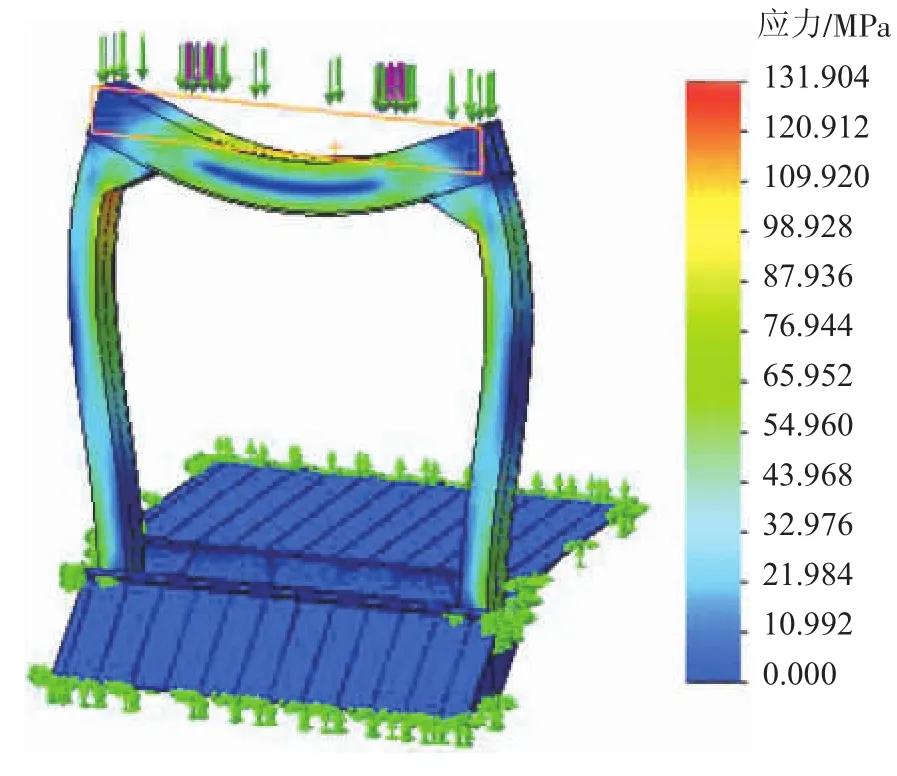

2.3.1 大龙门架

因两处千斤顶需要克服摇臂自重5 880 kN,所以形成2处集中载荷,间距为4 m,考虑动载荷系数1.1,每处载荷分别为3 234 kN,间距为4 m,方向竖直向下;同时考虑横梁自重约132.3 kN,均布载荷,方向竖直向下。

计算结果如图3所示,最大应力132 MPa,安全系数为2.6,大于许用安全系数(1.5),满足设计强度要求。

图3 大龙门架静应力云图

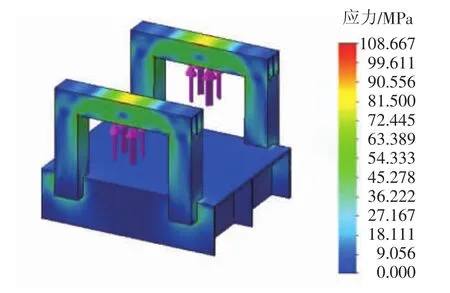

2.3.2 顶升门架

每个摇臂顶升门架中间位置有1处集中载荷,均为3 234 kN,方向竖直向上。

计算结果见图4,最大应力108MPa,安全系数为3.2,大于许用安全系数(1.5),满足设计要求。

图4 顶升门架静应力云图

2.3.3 防下滑和倾翻门架

假设没有导槽对摇臂的阻碍,不考虑甲板对摇臂的摩擦力,摇臂只受到1 522 kN下滑力的作用,方向为水平向艉方向。

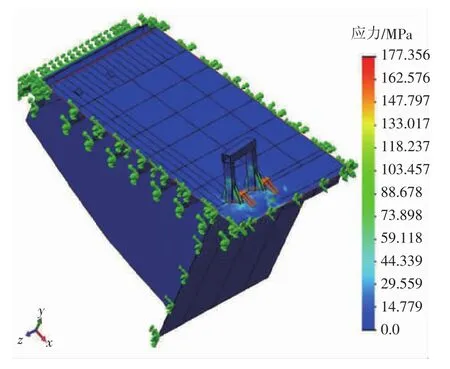

计算结果如图5所示,最大应力177 MPa,安全系数1.8,大于材料许用安全系数(1.5),满足设计要求。

图5 防下滑和倾翻门架静应力云图

2.3.4 止滑装置

阻止下滑力为1522kN,方向为水平向艏方向。

计算结果如图6所示,最大应力102 MPa,安全系数约为3.3,大于许用安全系数(1.5),满足设计要求。

图6 止滑装置架静应力应力云图

2.3.5 反力座

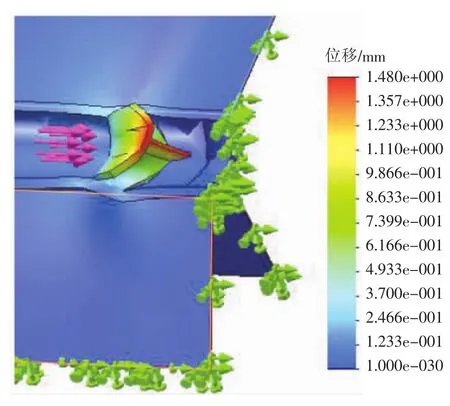

反力座可布置在导槽中,集中载荷3 528 kN。计算的最大应力215 MPa,安全系数约为1.6,大于许用安全系数(1.5);计算的位移云图如图7所示,应力和位移均满足设计要求。

2.4 方案实施

摇臂移位主要操作步骤如下:

(1)顶升千斤顶缓慢加载,保持双侧千斤顶同步,并随时观察摇臂稳定状况。逐步加大千斤顶压力,直至摇臂开始顶升。

图7 反力座位移云图

(2)继续缓慢顶升,设置停止点再次检查摇臂转轴与卡套内表面之间距离,确定与卡套是否接触。确认摇臂在顶升千斤顶的作用下能够起升一定高度,并且对卡套没有施加作用力。此时千斤顶缓慢泄压,回落到初始状态。

(3)待状态稳定后,脱焊卡套与甲板间连接。

(4)重新加载顶升千斤顶,使总顶升行程达到45 mm。在摇臂转轴与卡套之间(艉部方向)设置合适厚度(40~45 mm) 的垫板,以防止意外下滑,起到阻滑的作用。

(5)滑移接触面处理:在摇臂转轴与导槽接触范围内喷涂除锈剂,清理后涂抹润滑油。

(6)顶升千斤顶步进式缓慢下降至初始状态,动作过程中保持各部位接触稳定。

(7)拆除大龙门架、摇臂顶升门架。

(8)启动横向滑移油顶进行步进式推移,使摇臂移位到指定位置。

(9)拆除各类工装、固定摇臂,达到船东要求。

3 工程应用及改进建议

下水摇臂千斤顶移位技术已经在南海恩平项目中使用,该技术的可行性及可靠性得到了验证,创造了可观的经济效益,也为后续项目在摇臂移位设计及方案实施积累了丰富的经验,总结如下:

(1) 横向滑移油顶启动后,由于单点受力,使摇臂横向力不平衡,建议后续 项目增加横向辅助油顶,确保滑移受力均衡。

(2)在拆除大龙门架和反力座过程中,摇臂导槽会有不同程度的损伤,建议后续项目在设计过程中将大龙门架和反力座适当偏移,避免其对导槽造成损伤,影响摇臂的正常使用。

4 结束语

下水摇臂千斤顶移位技术较传统吊装方式有明显的优势。此项技术研究避免了摇臂移位过程中大型浮吊船的投入,克服了由于大型浮吊资源限制对深水导管架装船准备阶段的影响,同时降低了作业风险,大大降低了作业成本,为深水导管架安装提供了技术积累。