大型耙吸船在黏性土质条件下的施工

2020-06-23何新伟杜志轩

何新伟,杜志轩

(中交广州航道局有限公司,广东 广州 510290)

随着国内外疏浚工程施工项目所涉及的航道疏浚水深增加,施工土质情况越发复杂。尤其是面对黏土疏浚工程项目时,如何解决耙吸船高效挖掘硬质黏土的问题,成为一个以疏浚为主业的公司迫切需要解决的问题,也是进一步拓宽耙吸船适用领域的关键方向。

目前国内外多家疏浚龙头企业及科研单位已对耙吸船黏土施工进行了深入研究,包括耙吸船增加水下泥泵、耙头改造、耙头高压冲水、船舶施工工艺等方面,且取得了多项成果,如耙吸船增加水下泵技术分析、耙头冲水系统优化、软格栅改造、施工工艺的优化等[1-6]。本文以连云港工程为基点,结合六号锚地锚位单位工程疏浚施工经验,介绍本工程大型耙吸船在黏性土质条件下通过引进水下泵设备、增强高压冲水、改造耙头以及采用“泥沙垫舱+黏土装舱”新型施工工艺等方法的施工效果,为其他类似工况条件下的施工提供参考。

1 工程概况

本工程主要施工内容为六号锚地锚位的疏浚(包括30万吨级散货船锚位、30万吨级油船锚位)、推荐航线的疏浚以及徐圩航道X7+015~X12+515段的扫浅工程。见图1。

其中六号锚地施工区位于外航道外段E点南侧,面积25.4 km2,锚地北边线距航道轴线1.6 km,自然水深21.9~27.2 m。六号锚地内布置30万吨级散货船锚位以及30万吨级油船锚位各1个,锚位尺寸均为1.3 km×1.3 km,设计底高程分别为-28.7和-28.1 m,设计边坡1:5。散货船锚位主要疏浚土质为淤泥混砂,30万吨级油船锚位主要疏浚土质为黏土。

图1 工程施工总平面

2 施工难点

1)工程自2018年11月开工,合同重要工期节点为2019年3月,基建工程量大,施工时间短,节点压力重。

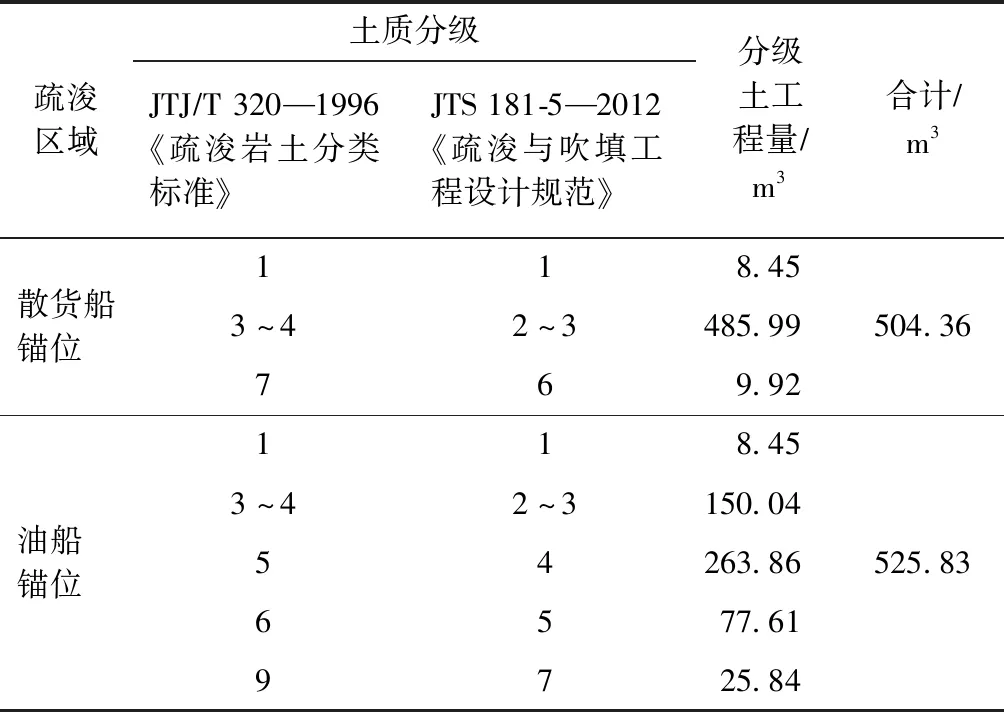

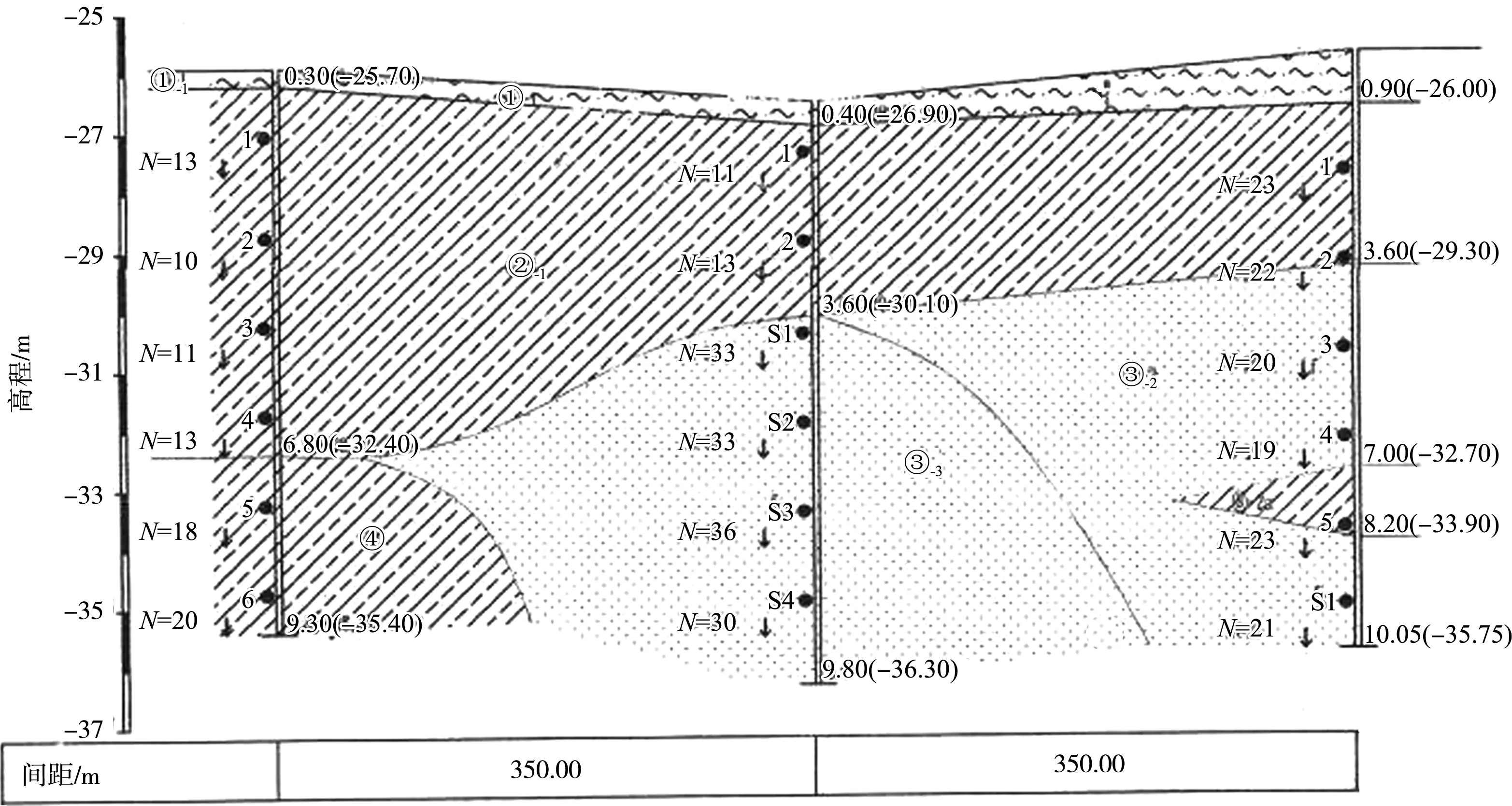

2)工程涉及耙吸船黏土施工。其中,六号锚地油船锚位施工区主要为黏土土质,标贯系数大(部分区域标贯系数N超过20),根据以往施工经验,耙吸船黏土施工过程中经常出现闷耙、堵耙以及泥舱疏浚土板结等问题,对施工效率、施工进度影响较大。施工区相关土质资料见表1、图2。

表1 土质分级疏浚工程量

图2 油船锚位土质情况

3 施工设备及施工工艺调整

3.1 施工设备

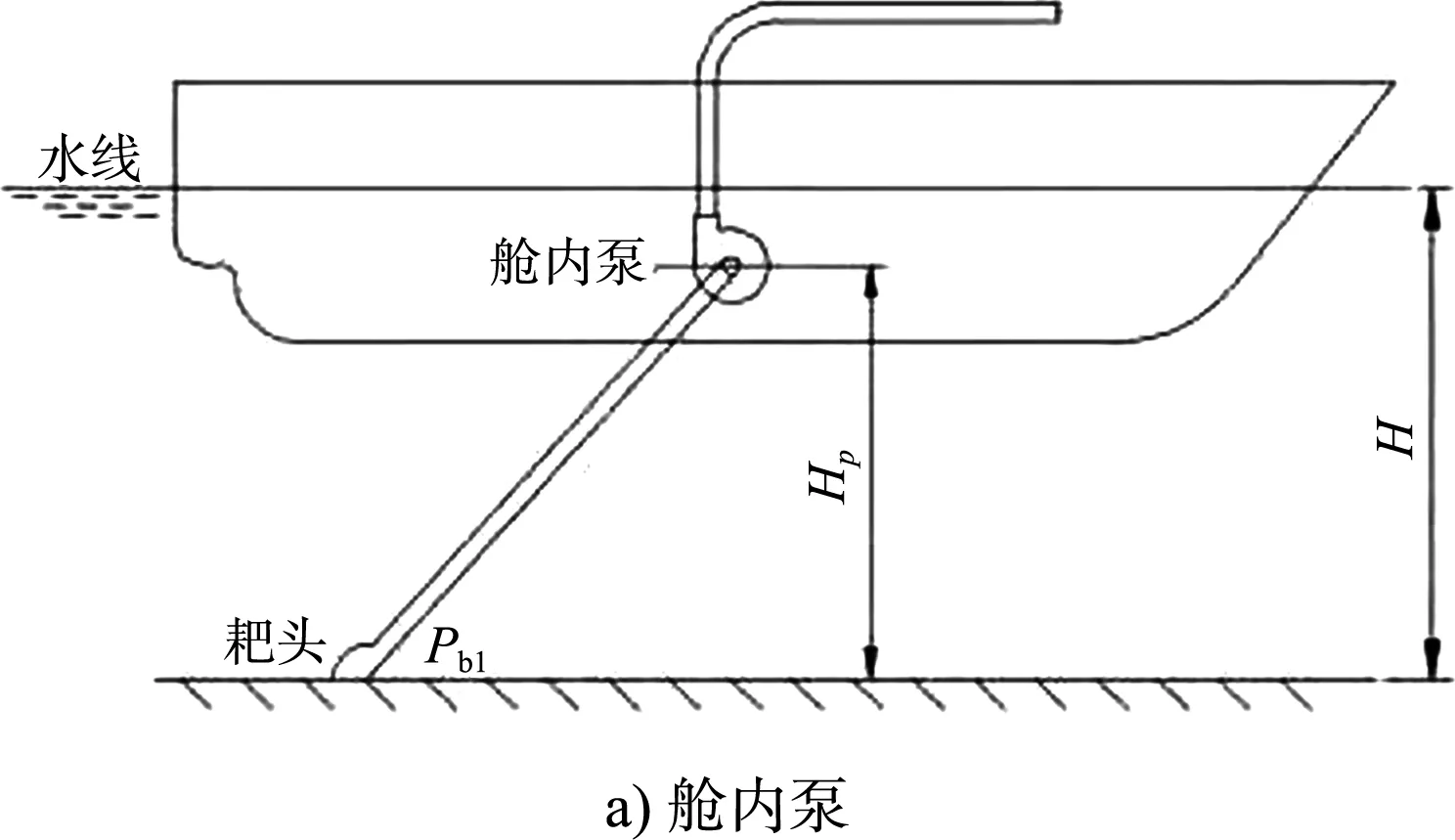

随着疏浚深度增加,船舶对泥泵真空度的要求提高,而舱内泵受安装位置的限制,其所能提供的真空度有限。尤其在本工程黏性土质开挖条件下,疏浚土沿耙管搬运至泥舱过程中易出现黏土粘接现象。这种情况下,耙吸船对泥泵功率和泥泵真空度要求更高,传统舱内泵难以达到施工要求[7]。而采用水下泵设备的施工船舶在相同挖深的情况下,可减少泵吸高度和沿程水头损失,有效提高疏浚浓度和施工效率。

耙头泥浆浓度公式为:

(1)

式中:ρ为泥浆密度(kg/m3);P0为大气压力(Pa);PNPSHr为泥泵必需气蚀余量(Pa);ρw为海水密度(kg/m3);g为重力加速度(m/s2);H为挖深(m);Hs为耙头吸口面至泥泵中心面的水平高差(m);v为泥泵进口处平均流速(m/s);λ为沿程损失系数;L为吸管长度(m);D为吸管直径(m);ξ为局部损失系数。

在相同挖深的情况下,相比舱内泵,采用水下泵设计的施工船舶,其耙头吸口面至泥泵中心面的水平高差Hs减小,吸管长度L减小,沿程压力损失减小,泥浆密度ρ明显增加,进而增加船舶过泵产量,减少装舱时间,提高船舶疏浚效率。舱内泵、水下泵运转见图3。

注:Pb1为耙头处压力。

为保证投入的施工船舶能够满足本工程黏土施工的需要,在开工初期立即调遣“浚洋1”轮进场施工,作为当前亚洲最先进的耙吸挖泥船,“浚洋1”轮左、右耙均装备有先进的水下泵设备,能够提供的泥泵功率和泥泵真空度远远超出正常黏土施工的需要。

2019年3月,六号锚地后期扫浅施工阶段,“浚洋1”轮右耙水下泵受船舶设备状态影响无法正常工作,采用IHC公司设计“浚洋1”轮时提供的备选方案,将右水下泵拆除,通过管路改换,连接右耙舱内泵。分析左耙水下泵、右耙舱内泵对部分硬质浅点施工效果,发现水下泵运转效果确实优于舱内泵。

3.2 耙头改造更换

耙吸船通过可以下放的耙臂管和耙头挖掘水下疏浚土,再通过泥泵抽吸作用,将疏浚土运送到泥舱内。在耙吸船黏性土质疏浚施工中,黏土颗粒的凝聚特性会增强疏浚土对耙齿和流道的附着力,在耙头低流速回流区淤积沉淀,易形成堵耙、结块等现象,严重影响生产效率[8]。为解决上述问题,通过优化耙头流道结构、增大格栅开口尺寸、调整耙齿的安装角度、改造单排耙头耙齿分布等优化措施,研发主动式改造型黏土耙头。

通过研究施工过程中耙头流速、浓度、真空度稳定性以及现场效果,发现耙头更换后耙头附着黏土明显减少,闷耙、堵耙现象基本消除,证明改进型耙头施工效果较好,改进型耙头施工作业效果见图4。

图4 主动式改造型耙头施工作业效果

3.3 提高高压冲水压力

目前耙吸船耙头均配备高压冲水系统辅助施工,其中高压冲水挖泥系统通过喷嘴喷射出的高压射流冲刷、液化水底泥沙,提高疏浚土的含水量,进而使疏浚物膨胀松散,以此提高挖掘效果[9]。在对黏性土质施工时,其高压冲水压力大小更是直接影响耙齿喷头、防堵喷头以及耐磨块上预切割高压冲水喷头的辅助切削效果。

“浚洋1”完成左高压冲水系统的更换修复后,轮舱内冲水压力和耙头冲水压力均得到显著提升,“浚洋1”轮油船锚位施工期间耙头浓度由1.1~1.3 t/m3提升至1.15~1.35 t/m3,耙头流速由4.9~5.5 m/s提升至5.0~6.0 m/s,船舶过泵产量提高约10%,施工效率提升明显。“浚洋1”轮舱内冲水作业效果见图5。

图5 “浚洋1”轮舱内冲水作业效果

3.4 改进施工工艺

由于黏土土质具有联结强度大、土质密度高的特点[10],因此满载情况下,船舶泥舱下层疏浚土易受泥舱疏浚土重力影响,导致疏浚土在装舱单元入口发生板结固化(尤其是泥泵管道排出端下方的装舱单元),致使抛泥难度增加、抛泥时间延长、整体施工能效降低。

为解决上述问题,对船舶施工工艺进行调整优化,先后采用了3种措施:

1)船舶在油船锚地和散货船锚地轮流施工。待油船锚地施工后,通过散货船锚地施工期间泥浆对于泥舱剩余黏土的冲刷浸泡,减少黏土在船舶泥舱的滞留,从而降低下一船油船锚地施工后的抛泥难度。

2)缩短抛泥时间。质量较大、密度较高的疏浚物集中于2#、4#、5#泥门柱附近,导致抛泥过程中上述抛泥单元抛泥困难、抛泥时间增加,若抛泥过程中不开启上述泥门,而通过泥泵冲水将此单元疏浚土冲刷,可缩短抛泥时间。

3)采用“泥沙垫舱+黏土装舱”的施工工艺。“浚洋1”轮在散货船锚位施工0.5 h,待泥舱中装载部分淤泥及少量砂土后,再前往油船锚位施工,以淤泥、沙土作为后期装载黏土与船舶泥舱间的润滑剂,减少油船锚位黏土的板结固化,降低船舶抛泥难度。

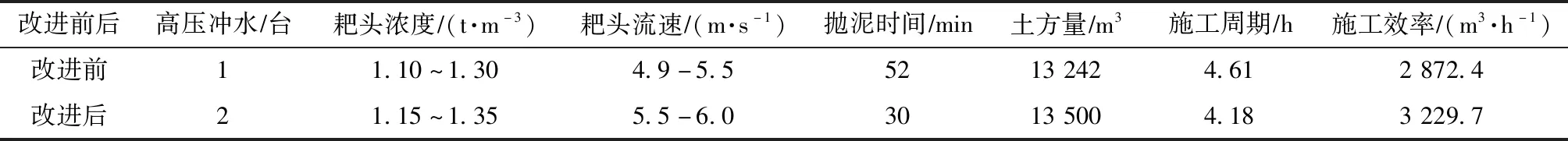

通过对比发现,采用3种工艺调整后,“浚洋1”轮抛泥时间均有一定幅度的缩短,但相较于第1、2种工艺调整效果,第3种调整效果最好,抛泥时间最短。相关数据统计见表2。

通过对船舶施工数据统计分析发现,施工工艺最终调整后,“浚洋1”轮抛泥时间及泥舱疏浚土残留量降低明显,平均抛泥时间由52 min缩短至30 min,单船施工周期降低9.4%,船舶施工效率提升明显。

表2 “浚洋1”轮施工工艺调整前后施工周期对比 min

4 成果检验

通过采取耙头改造更换、提高高压冲水压力、改进施工工艺措施,“浚洋1”轮施工效率提升明显,通过对施工数据的统计分析,“浚洋1”轮在单船装载量基本不变的情况下,船舶施工周期缩短0.43 h,施工效率为3 229.7 m3/h,较措施实行前提升12.44%。船舶施工参数变化见表3。

表3 船舶施工参数对比

5 结语

1)水下泵可以明显提高泥泵真空度,提高施工过程中耙头泥浆浓度。

2)提高高压冲水压力和采用改造后的黏土耙头可以减少闷耙、堵耙现象,提高耙头泥浆浓度和泥浆流速。

3)“泥沙垫舱+黏土装舱”的施工工艺以淤泥及少量沙土作为疏浚黏土与泥舱间的润滑剂,减少黏土在船舶泥舱的滞留板结,缩短船舶抛泥时间。

4)经现场施工试验,耙吸船黏土施工措施效果良好,达到了预期目标,为类似工况条件下的船机设备安排选取及施工措施的制定优化提供了经验。