大跨悬索桥吊杆的典型病害成因分析及维护*

2020-06-23曾勇李仁杰谭红梅杨长春

曾勇 李仁杰 谭红梅 杨长春

(1.重庆交通大学省部共建山区桥梁与隧道工程国家重点实验室 400074;2.重庆交通大学山区桥梁结构与材料教育部工程研究中心 400074)

引言

吊杆在悬索桥的传力构件中扮演着十分重要的角色, 其连接着加劲梁和主缆。 吊杆的性能与悬索桥的安全运营息息相关。 但随着悬索桥正常运营过程中, 外部环境和繁重交通的不断作用,吊杆性能必定会逐步下降。 拉索护套损伤为吊杆钢丝的腐蚀提供了条件, 而钢丝腐蚀是危害极大的一种吊杆失效形式。 由于各种因素, 如护套损伤, 钢丝腐蚀、 开裂、 断丝等, 不少吊杆在运营后都出现了损伤, 往往需要提前更换[1-6]。

鉴于吊杆病害损伤带来的结构安全和经济损失, 有必要对病害问题展开研究, 并提出相应的养护对策。 本文较详细地分析了吊杆的病害类型与成因, 提出吊杆的检测与维护的关键部位, 对不同类型的病害损伤提出了相应的维护方法, 为科学地制定吊杆养护、 检测、 评定以及更换策略提供参考。

1 吊杆的常见病害与成因

在运营过程中, 吊杆在外部环境与交通荷载下各组成部分会逐渐在外观、 力学、 材料、 性能等方面发生改变, 使其逐渐丧失使用功能乃至破坏[1,2]。 吊杆常见的病害包括吊杆护套损伤、 吊杆锚头病害、 吊杆钢丝病害和附属构件的病害。

1.1 护套的损伤

护套多采用HDPE, 其病害常常表现为开裂,主要受制作材料和使用环境的影响。 具体表现形式包括龟裂、 划痕、 刮痕、 裂缝等[1,2]。

吊杆 PE 护套破损的主要原因有[3]: (1)HDPE 材料性能; (2)护套制造、 运输、 施工、运营过程的影响; (3)护套受力不合理; (4)不正确的检修; (5)护套使用环境。

1.2 吊杆锚头的病害

既有吊杆病害调查[1-3]表明, 锚头的病害主要包括锈蚀、 变形开裂和渗积水。

(1)锚头锈蚀

锚头锈蚀易出现在锚杯等积水积尘的部位, 其原因大多是锚杯保护罩密封不严或未设置保护罩。

(2)锚头开裂变形

锚头变形或开裂较少出现, 仅有国外的Maracaibo 桥报道了锚头的开裂损伤[7]。

(3)下锚头渗积水

下锚头渗积水使预埋管和索体内的空气湿度增加, 锚头与索体易腐蚀。 常见的渗水原因有:护套开裂, 密封防护失效, 下锚头开裂。

1.3 吊杆钢丝的病害

吊杆钢丝的病害主要有锈蚀、 松弛、 开裂及断丝等。 其中, 钢丝锈蚀占绝大部分, 主要原因是防护措施失效导致钢丝与外界介质接触并发生反应[1-3]。 引发钢丝锈蚀的因素有很多, 如内部潮湿的空气、 雨水和微生物等, 见图1。

图1 拉索钢丝的锈蚀Fig.1 Corrosion of cable wire

钢丝锈蚀后产生的物质遮盖住了本身的裂纹, 只有当其断裂时才被发现, 见图2。 钢丝断裂在吊杆中很常见且使得吊杆内钢丝受力不均匀, 如Maracaibo 桥进行检测时发现多根拉索有断丝现象[7]。

图2 钢丝表面裂纹Fig.2 Steel wire surface crack

镀锌钢丝在正常大气环境下的锈蚀速度较低, 但雨水中钢丝锈蚀则非常快。 雨水经过护套破损处达到表层钢丝, 由于雨水往往通过护套和钢丝之间的狭小缝隙流向了吊杆的下部。 在这整个过程中, 可能有一部分雨水积留在了扎丝处并沿着该截面向两侧侵入, 直到雨水在该截面的其他位置再次找到通向下方的空隙。

钢丝的锈蚀程度表现为由破损处沿截面径向逐渐减弱。 由于被扎丝箍紧, 钢丝间的缝隙较小, 鲜有雨水能够通过缝隙到达更深层次的钢丝表面, 即越接近内部, 钢丝接触到雨水的概率就越小。

1.4 附属构件的病害

吊杆附属构件的主要病害有: (1)涂装油漆的表面涂膜病害, 如局部起泡、 开裂、 脱起、 粉化等; (2)索夹、 耳板填封料破损、 剥落、 开裂等; (3)吊索减振架等附属构件锈蚀或疲劳断裂;(4)索夹在主缆上滑移, 索夹的腐蚀、 断裂、 变形等。

索夹滑移的原因有: (1)高强度拉杆在长期服役过程中索夹与主缆的连接减弱且预应力松弛; (2)主缆的挤紧程度提高, 空隙率减小, 使得索夹在主缆上产生滑移[8]。 索夹滑移会使得吊索与加劲梁之间产生倾角, 从而导致它们之间的受力状态发生改变; 索夹滑移会损伤主缆缠丝等保护层[9]。

2 吊杆的维护

2.1 PE 护套的维护

针对吊杆PE 护套的损伤程度与类型, 需采用相应的维修措施。

(1) 如果PE 护套有机械损伤或局部老化和开裂, 但又不失去保护功能, 则可用原来的PE管材料对开裂的部分热成型进行修补。

(2) 如果PE 管老化开裂部分较多且有雨水进入索体而丧失了保护功能, 但钢丝锈蚀和断丝未超过5%或锈蚀削弱截面未超过5%, 仅更换PE 管。

(3) 如果PE 管老化开裂严重, 斜拉索的钢丝断丝超过5%, 或锈蚀削弱截面超过5%, 则应考虑换索。 这种情况下也可以考虑先更换PE管而不替换索, 这是因为吊杆在设计时选取了2.5 的安全系数表示吊杆承载力有着一定的安全储备, 断丝5%并不影响吊杆的承载能力, 但应找出断丝的原因, 进行重点观察。

2.2 吊杆的索力测试

定期测试吊索内力变化情况[3], 及时发现索力变化大于10 %的吊杆。 虽然在运营阶段, 吊杆的索力变化是很正常的, 但索力变化幅度一旦超过10%, 或者是主梁的标高变化超过规范规定要求, 则需要进行计算、 验证, 分析原因。 综合考虑各种影响因素, 来确定是否进行吊杆的索力调整。

2.3 吊杆腐蚀微环境控制

潮湿环境中的50μm 热镀锌层10 年内就可能完全腐蚀消耗掉并使得钢丝失去保护, 而在相对湿度小于60%环境中则需要200 年以上。 由于吊杆制造、 施工与运营过程中存在诸多不利因素,要使所有吊杆内的相对湿度小于60%是比较困难的。

吊杆钢丝腐蚀的微环境因素有温度、 电解质、 水汽和氧气的含量等。 温度通过改变内环境中的水汽含量来改变镀锌钢丝的腐蚀速率,且水汽和氧气的含量可以人为影响。 常用的可用于控制拉索内部微环境的方法有三种: 干燥空气除湿法、 除湿材料除湿法、 通电加热除湿法[10]。

2.4 吊杆索体的检查

吊杆索体的检查分为经常性检查和定期检查, 经常性检查以目测为主, 定期检查除目测外, 还需要配置专门的仪器设备, 如放大镜、 水平仪、 望远镜、 数码相机等检查设备[2]。 索体的检查内容有:

(1)对吊杆PE 管进行外观检查, 是否开裂和破损, 减震圈是否松动脱落, 防护筒是否进水等。

(2)检查锚头的螺纹与螺母是否锈蚀。

(3)观测吊杆的风振、 雨振状况。 若吊杆振幅较大, 则需要及时上报, 以便于及实地判断是否采取适当的减振措施。

(4)若吊杆锚固标高下降程度较大时, 需检查该吊杆是否存在断丝问题。

(5)对于索力变化较大的吊杆, 需进行钢丝锈蚀和钢丝断丝检查。

(6)对短吊杆重点检测其疲劳断裂破坏情况,对长吊杆检测其腐蚀破坏情况。 短吊杆刚度较大, 适应结构变形能力较差, 且往往受力较为不利, 易发生疲劳断裂破坏; 长吊杆的振动频率比短索低, 更容易发生各种类型的振动, 长吊杆出现腐蚀病害的概率较大, 锈蚀等级也较高。 吊杆振动使得破损部位进一步恶化, 也使得内部残留的水渍继续向下流动, 造成更为严重的锈蚀。

2.5 吊杆锈蚀检测

吊杆钢丝锈蚀检测随着具体案例的增多引起广泛的关注。 目前吊杆锈蚀检测的方法有: 声学检测、 漏磁检测、 电阻检测、 时域反射法检测、射线检测、 腐蚀电位检测、 光纤检测、 目检等[2]。

声学锈蚀检测是利用超声波探伤原理, 探测钢丝表面的裂纹或缺陷, 还能判定断丝位置。 在吊杆的两端安装声波接收器, 根据声波到达两端传感器的时间差以及声速即可判断断丝位置[2]。

目检是依靠人眼根据吊杆的外观形貌变化来评估钢丝的锈蚀程度, 目前较为常用。 但目检的人为因素影响大, 属于定性分析。 但相比其他检测方法, 目检的工程适用性强。

3 吊杆的安全评估

3.1 吊杆的钢丝断裂评估

当钢丝的保护系统不起作用时, 水蒸汽会穿过保护系统, 使钢丝发生腐蚀, 进而出现断丝。目前大多认为决定裂纹扩展速率的主要因素有裂纹的前缘应力和应变场的应力强度因子, 同时还与门槛值ΔKth、 应力比、 加载频率、 材料性质等因素有关[6]。

圆形钢丝的表面裂纹形状主要有两种: 直线型前锋裂纹、 圆型前锋裂纹。 从已有的悬索桥的受损钢丝的检测结果来看, 钢丝的表面裂纹随时间不断发生着变化。 在裂纹发展的最初阶段, 裂纹往往是半圆形的, 随着裂纹不断发展, 前端逐渐变平而趋于一条直线。

裂纹的存在使得在吊杆钢丝强度分析时须采用线弹性断裂力学(LEFM)的方法。 裂纹尖端的应力场的分布与大小与实际的名义应力、 裂纹的尺寸方向和形状以及材料属性有关。 如果实际的钢丝应力场强度因子小于其临界值, 就不会出现裂纹。

3.2 吊杆寿命评估准则

1.索体钢丝锈蚀寿命准则

钢丝锈蚀准则是以索体内钢丝由于雨水和空气进入而产生锈蚀的时间作为桥梁构件的寿命。这一准则认为, 桥梁构件中的钢丝(钢绞线)锈蚀到一定程度将被视为危及桥梁构件安全, 需要维修更换。

对于索体锈蚀寿命的评价指标, 镀锌桥梁钢丝的腐蚀主要分为四个阶段。 美国联邦公路管理局《桥梁关键脆断构件的检查指南》(FHWA -1P 86 -26)中给出了以下腐蚀阶段的定义[6]。

阶段1: 钢丝表面有明显的金属光泽, 少量随机的白色锌腐蚀产物近距离可见。

阶段2: 随着锌层的腐蚀, 钢丝表面变得灰暗。 钢丝最终被一层白色的粉状残留物(锌的腐蚀产物)覆盖。 在白色残留物的覆盖下钢丝此阶段不发生铁的腐蚀。

阶段3: 锌覆盖层几乎完全耗尽, 铁腐蚀的痕迹在钢丝表面可见。 少量钢丝裂纹在此阶段可能发生。

阶段4: 铁锈在钢丝表面已经很普遍。 钢丝表面出现蚀坑。 钢丝裂纹和裂口在此阶段的退化中可能出现。

2.PE 护套开裂寿命准则

桥梁构件最主要的防护就是PE 护套。 根据部分桥梁索结构的调研发现, PE 套一般使用几年内就会出现开裂并可能发生索体进水而导致钢丝锈蚀。 这一准则认为, PE 护套发生开裂后,桥梁构件就失去保护, 一般以桥梁构件的裂缝宽度作为桥梁构件的使用寿命。

3.桥梁构件锚头进水和锈蚀寿命准则

大部分拉索的下锚头普遍存在渗水和锈蚀,桥梁构件锚头进水和锈蚀寿命准则是指桥梁构件的下锚头进水量和锈蚀量达到一定程度后, 预埋管和索体内的湿度增加, 以锚头和索体受到腐蚀的时间作为桥梁构件的寿命。

4.桥梁构件疲劳寿命准则

桥梁构件疲劳寿命准则是指桥梁构件直至破坏所作用的循环荷载的次数或时间。

5.承载力寿命准则

承载力寿命理论是考虑到桥梁结构的构件承载力因各种原因减小, 且一般以某一界限值作为耐久性极限状态。

3.3 吊杆锈蚀评估

实桥吊杆的检测发现锈蚀钢丝的腐蚀破坏存在3 种失效模式, 分别是均匀腐蚀与孔蚀、 腐蚀疲劳、 应力腐蚀[3]。

拉索的锈蚀程度分布包括三个类: 沿径向、沿截面周向以及沿长度方向。 径向上钢丝的锈蚀程度由外向内逐渐减弱。 为便于研究拉索在径向上的锈蚀分布变化规律, 锈蚀比率定义为[3]:

式中:d0为钢丝的公称直径;dmin,n为拉索截面上第n层钢丝的最小直径;dmin,1为拉索截面上最外层钢丝的最小直径。

检测结果表明,dmin,n随钢丝的锈蚀程度升高而降低。 对部分试件,dmin,n的变化趋势并不完全相同, 这是由于钢丝表面蚀坑下凹程度不均匀造成的。 为方便计算,dmin,n作为锈蚀程度量化指标。 钢丝径向锈蚀比率的均值越接近轴心而不断降低。

钢丝径向锈蚀拟合比率的曲线方程[11]为:

表层钢丝周向锈蚀比率的拟合曲线方程[11]为:

护套破损后, 钢丝的锈蚀取决于以下影响因素: 镀锌层厚度、 钢丝的锈蚀速度、 钢丝直径[3]。 一般来说钢丝及其镀层的锈蚀快慢与其周围环境状况有着紧密的联系。 由于我国幅员辽阔, 包含了多个气候地带, 从而导致各地环境迥异, 同样的材料腐蚀速度在不同地区的反应不同, 差距明显, 甚至能达到几十倍。 所以说拉索的锈蚀速度必须结合吊杆的所处实际环境, 借鉴描述金属锈蚀的经验公式[3]为:

式中:C为总腐蚀深度;C1为第一年的腐蚀深度;t为腐蚀持续时间, 通常以年为单位;n为与腐蚀材料与环境有关的常数。

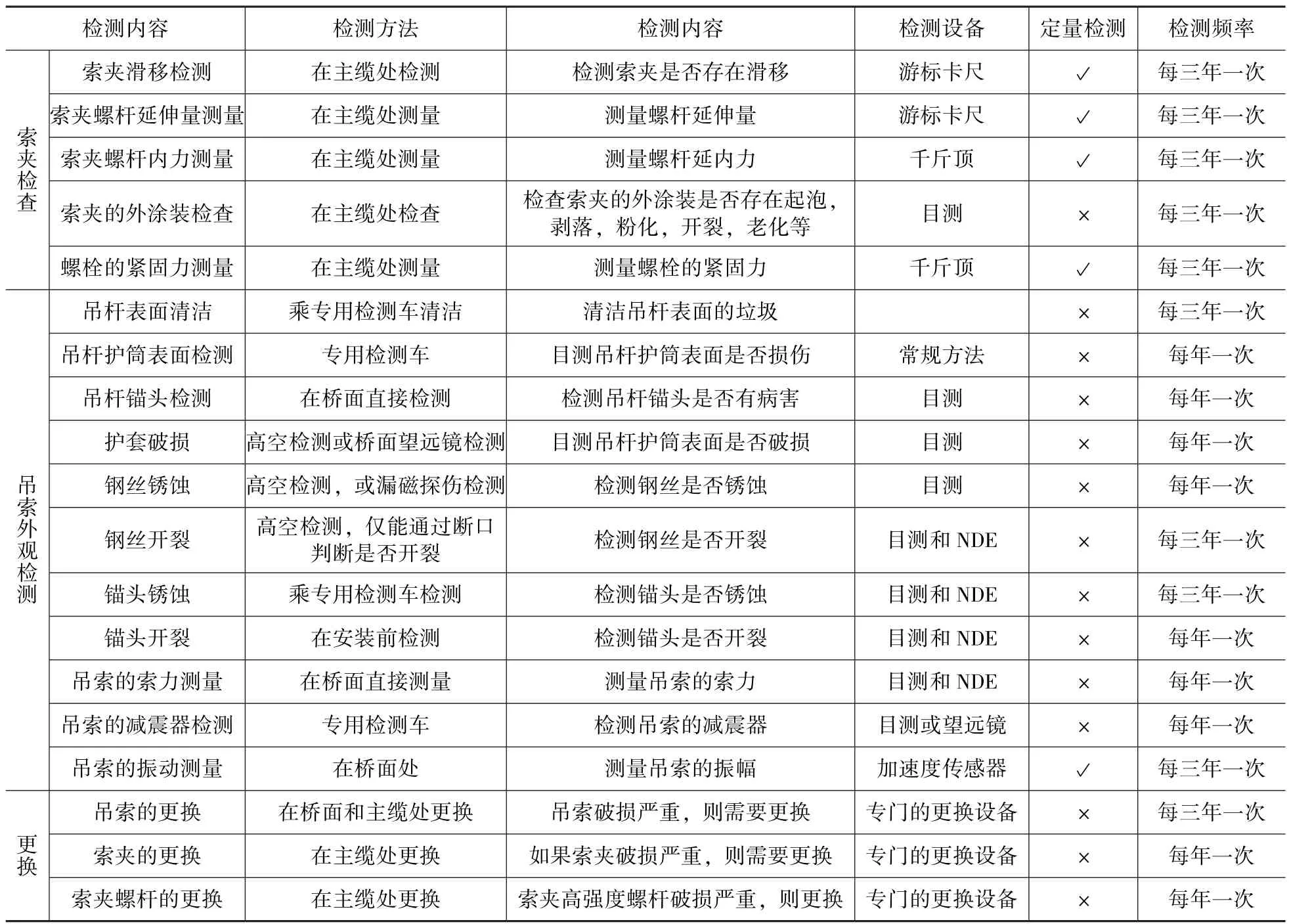

4 吊杆的检查周期

根据桥梁的实际情况进行吊杆的经常性检查, 一般情况下, 应每月定期巡视。 在风雨天气情况下相应地应该对桥梁进行风、 雨振观察。 若发生台风、 地震等自然重大灾害或车辆撞击等重大交通事故, 也应该及时进行检测。 索力检测为定期检查项目, 在建成后第一年需要进行一次全面索力复测, 还要根据实际交通情况, 每隔2 ~3年进行一次全面检测[12]。 对于吊杆 PE 管的外观、 锚头锈蚀情况、 索力、 吊杆的锚固位置桥面标高等应每年检查1 次。

定期检查吊杆套管, 若套管破裂, 吊杆因雨水浸入而可能腐蚀, 需要不断改善套管内环境。 虽然热挤PE 防护套的套管内空间比灌浆防护套管大, 但是钢丝腐蚀还受到温度变化等其他因素的影响。 应当时刻掌握吊杆套管内的湿度状况及温度变化规律, 以此来对钢丝腐蚀状况进行分析与判断。 可定期采取除湿降温措施。

吊杆的检修内容、 间隔与方法方式见表1。

表1 吊杆的建议检修内容、 间隔与方法方式Tab.1 Recommended maintenance content, interval and method of suspender

5 结语

吊杆是一个可更换的构件。 对短吊杆重点检测其疲劳断裂破坏, 对长吊杆重点检测其腐蚀破坏。 本文提出的悬索桥的吊杆评估与管养策略可以用于类似桥梁的吊杆、 系杆或拉索的养护管理。