基复板间距对爆炸焊接质量影响的数值模拟*

2020-06-23缪广红马雷鸣吴建强刘丰茂陈烨开马宏昊沈兆武

缪广红,马雷鸣,吴建强,刘丰茂,陈烨开,马宏昊,沈兆武

(1.安徽理工大学 a.力学与光电物理学院;b.土木建筑学院,淮南 232001; 2.中国科学院 材料力学行为和设计重点实验室,合肥 230027)

爆炸焊接做为一种固相焊接技术,实现焊接需要的时间极短,往往在微秒级的时间内就可以完成。爆炸焊接不仅能满足工业领域对一些优质金属和稀有金属耐腐蚀、耐高温、耐高压等特性的需求,而且能够节约贵重的金属材料,大大降低制造成本。由于其巨大的优点,现已在工程实践中得到了应用。但是在实践中,爆炸焊接具有时间短、变化快、能量高等特点,使得人们难以直接观测爆炸焊接过程。数值模拟工具自问世以来,在研究爆炸焊接的过程中发挥了巨大的作用。Oberg等最先通过拉格朗日有限差分法对爆炸焊接过程进行了数值模拟[1],再现了爆炸焊接过程中的波形及射流现象,后来国内外学者纷纷采用数值模拟来观察、认识和研究爆炸焊接问题。闫建文等采用AUTODYN非线性显式动力学分析软件,模拟了爆炸焊接过程[2],得到了在不同药量下爆炸焊接过程中的压力时程,分析了炸药量与焊接界面波形之间的关系;姜鲲等根据爆炸复合窗口理论,利用SPH法对304不锈钢/20号钢的爆炸焊接过程进行数值模拟[3],再现了爆炸焊接过程中的射流现象,得到了连续均匀的爆炸复合界面波;陈沛等结合AUTODYN软件与SPH法,对实验模型做了二维数值模拟[4],演示了钛-钢爆炸焊接界面的粒子波形并分析了缺陷组织的形成机理。

传统的有限单元网格法依靠严格的数学推理,目前已经在许多领域得到了广泛的应用,但是在处理爆炸、冲击等大变形问题时往往会因网格畸变而导致计算终止。针对传统有限元方法的局限性,SPH法以一种拉格朗日形式的无网格粒子代替网格单元,粒子携带着物质的材料特性和力学信息,具有良好的自适应性,在处理爆炸、冲击等大变形问题上极具优势。考虑到计算的精确性和经济性,采用三维SPH-FEM耦合的方法,即对金属板材进行有限元网格划分,对炸药则使用SPH法,这样不仅节省了时间,而且提高了计算精度。以此方法开展对间隙与爆炸复合板质量关系的研究,将模拟结果与实验结果进行比对,分析此耦合方法对钛-钢爆炸焊接模拟的有效性。

1 计算爆炸复合窗口

以文献[5]的爆炸焊接实验为基础,计算可焊窗口,选择合适的爆炸复合参数。由爆炸复合理论可知,平行法爆炸焊接的参数主要有碰撞点移动速度、动态碰撞角和复板碰撞速度等。而这些参数之间又存在一定的几何关系,所以三个变量中只有两个变量是相互独立的,也即任意两个变量就可以构成一个平面,平面中存在一个可以产生良好的焊接质量的区域,称为“爆炸复合窗口”,如图1所示。选择碰撞点移动速度与复板碰撞速度构建爆炸复合窗口。

1.1 流动限的计算

为了获得良好的爆炸焊接质量,碰撞界面要产生射流,使金属发生塑性变形,所以要保证复板上碰撞点的移动速度大于一个下限,采用Ezra提出的公式[6]

(1)

式中:υc,min为最小碰撞点移动速度,cm/s;σ为基复板材料中较高的屈服强度,MPa;ρ为基复板材料密度的较小值,g/cm3。

碰撞速度和碰撞角满足关系[7]

(2)

(3)

式中:β为碰撞角;Tm为融化温度,K;N为常数,取0.11;CP为比热容,J/(kg·K);C0为声速,cm/s;κ为热导率,W/(m·K),取15.24;ρ为材料密度,g/cm3;h为复板厚度,取2 mm;Re为雷诺数,取8.6。具体参数见表1。

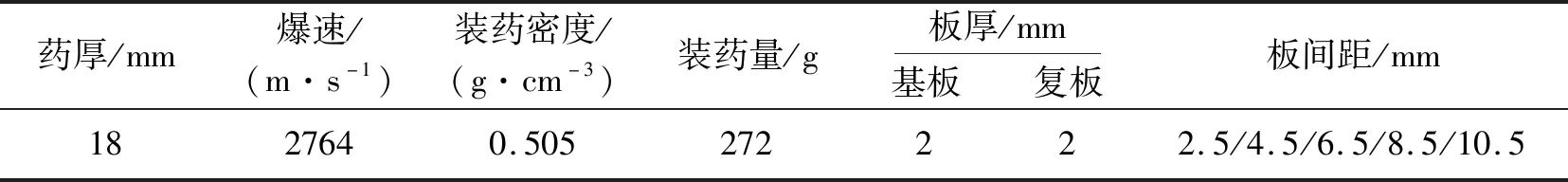

表1 试验参数Table 1 Experimental parameter

参照表1实验参数利用式(1)求解出υc,min=1103.8 m/s。在平行法爆炸焊接中,碰撞点的移动速度即为炸药的爆速[8],所以炸药的爆速必须大于1103.8 m/s,υc,min=1103.8 m/s对应着图1中的ad边界。

1.2 声速限的计算

在爆炸焊接中,一般认为碰撞点的移动速度不应超过材料的体积声速的1.2倍,最好不超过材料声速,超过之后射流不再产生,所以一般认为材料声速值是碰撞点移动速度的临界值,计算公式为[9]

υc,max=C0

(4)

利用式(4)求得υc,max=4690 m/s,平行法爆炸焊接中碰撞点移动速度等于炸药爆速[8],即炸药的爆速小于钛金属中的声速,υc,max=4690 m/s对应着图1中的bc边界。

1.3 复板碰撞速度下限的计算

采用的计算复板的最小碰撞速度公式为[10]

(5)

式中:υp,min为复板最小碰撞速度,m/s;σb为强度,MPa;ρ为密度,g/cm3。

由于两种被焊金属不同,所以υp,min需要保证有足够的能量使“比较硬的”金属产生塑性变形,步骤如下:

①用式(5)分别计算出每种金属的υp,min。

②用雨贡纽关系式确定每种金属中的相应压力,即p=Cv·up·ρ。Cv为材料体积声速;up为质点速度,可由式(5)所确定的复板速度的1/2计算;ρ为材料密度。

③选择两个压力中比较大的一个,用较大的压力重新计算另一种金属相应的质点速度。

④用这个新的质点速度和第二步确定的较大压力值对应的质点速度之和,就是所最终需要的最小复板速度。

由以上数据可以计算出最终复板的最小碰撞速度为218.9 m/s,复板的碰撞速度必须大于最小碰撞速度,υp,min=218.9 m/s对应着爆炸复合窗口的cd边界。

1.4 复板碰撞速度上限的计算

复板碰撞速度上限公式为[7]

(6)

式中:Tm为熔化温度,K;N为常数,取0.11;CP为比热容,J/(kg·K);C0为声速,cm/s;κ为热导率,W/(m·K),取15.24;ρ为材料密度,g/cm3;h为复板厚度,取2 mm。

联立式(3)、(6)可以计算出碰撞速度上限υp,max=612.76 m/s。复板的碰撞速度必须小于碰撞速度上限,υp,max=612.76 m/s对应着爆炸复合窗口的ab边界。

2 计算模型及参数选取

2.1 计算模型

以文献[5]的实验为基础,采用的复板材料为TA2、基板材料为Q304钢,利用LS-DYNA软件建立如图2所示的爆炸焊接三维模型,把炸药生成SPH光滑粒子,对基复板均采用lagrange网格划分。定义lagrange网格的尺寸为1 mm×1 mm。使用的炸药为硝铵炸药,计算模型中基板和复板的材料、间隙及药厚如表2所示。起爆方式为短边中部起爆。计算中忽略空气作用,考虑到模型的对称性,为了提高计算效率,只取二分之一模型进行计算,对基板的底面施加位移约束,单位制为cm-g-μs。

2.2 参数选取

硝铵炸药的计算中采用高能燃烧模型和JWL状态方程[11-13]。JWL状态方程的表达式为

(7)

式中:A、B、R1、R2和ω为材料参数;p为爆轰产物压力,GPa;E0为初始比内能,GPa;V为爆轰气体产物的相对比容,为无量纲量。炸药的具体JWL状态参数见表3。

表2 爆炸焊接试验参数Table 2 Explosive welding test parameters

表3 硝铵炸药的JWL状态参数Table 3 JWL state parameters of ammonium nitrate explosive

数值计算中,基、复板均采用Mie-Gruneisen状态方程和Johnson-Cook材料模型[14,15]。Johnson-Cook材料模型的形式如下

(8)

表4 TA2和Q304钢的Johnson-Cook模型参数Table 4 Johnson-cook model parameters of TA2 and Q304 steel

TA2与Q304的Gruneisen具体方程参数如表5。

表5 TA2和Q304钢的Gruneisen方程参数Table 5 Gruneisen equation parameters of TA2 and Q304 steel

3 模拟结果分析

3.1 不同间距下复合板的结合质量

在三维计算模型下,炸药和基复板的材料参数保持不变。当基复板间距分别为2.5 mm、4.5 mm、6.5 mm、8.5 mm、10.5 mm时,输出复板在5种间距下的Z向位移云图,如图3所示。

图3(b1)所示是2.5 mm间距下复板的竖向位移历程图,结合图3(a1)可以看出,复板上B、C两特征单元(element5979、element10536)向下剧烈运动碰撞基板后位移逐渐趋近于2.659 mm,略大于间距2.5 mm,这是由于爆炸焊接后板材有一定的减薄率所致[16]。而在A特征单元(element647)处,焊后位移为0.175 mm,明显小于间距,说明复合板此处未复合。金相实验的图像结果显示为平直界面[5]。一般认为小波的结合面积较大,大波容易形成漩涡、空洞等缺陷,小波波形要好于无波和大波界面[17],因此认为结合质量较差;当间距为4.5 mm时,起爆端及边界(element635)的竖向位移在爆炸复合结束后为3.441 mm,小于间距4.5 mm,基复板未复合,这是由于边界效应所致。金相图像呈平直界面向波状界面的过渡界面[5],结合质量较差;当间距为6.5 mm时,见图3(a3)、3(b3),复板绝大部分区域位移达到了6.675 mm,整体复合较好。实验结果呈现出波长为0.531 mm的小波界面[5],因此认为结合质量较好;当间距为8.5 mm时,实验结果也得到了波长为0.439 mm的小波界面[5],图3(a4)的模拟结果显示,复板中央处复合较好,但是在起爆端处竖向位移出现了回弹现象,数值已经低于间距8.5 mm,表明此处基复板最终未复合;当间距为10.5 mm时,如图3(a5)、3(b5)所示,从特征单元A、D(element713、element13525)的最终竖向位移结果来看,复合板边界已经出现了大面积的翘起,这是由于复板的加速距离过长,能量过大,导致基复板复合后又被拉开,复合板结合质量较差,实验的金相结果得到了波长为0.648 mm的大波界面[5],因此认为结合质量较差。

由以上分析结果可知,随着基复板间距的增大,复合板板材的减薄率也随之增大,这是由于碰撞产生的能量也在逐渐增大。碰撞能量的计算公式为[18]

(9)

式中:mf为复板质量;mb为基板质量;υp为碰撞速度。

由式(9)可知,基复板的质量为常数,因此碰撞能量的大小与碰撞速度成正比。由于碰撞速度的模拟结果在间距为6.5 mm时达到最大,当间距为8.5 mm、10.5 mm时碰撞速度已经超出了爆炸复合窗口,因此认为选取间距接近6.5 mm时,结合质量较好,即随着基复板间距的增大,焊接界面的结合质量呈由低到高、由高到低的变化过程,模拟结果整体与实验吻合较好。碰撞速度的模拟结果详见3.3。

3.2 碰撞压力分布

如图4(a)所示为6.5 mm间距下的计算模型。图像隐藏了炸药模型,爆轰方向从右至左,在复板下表面依次选取三个特征单元(element8429、element9719、element11783),图4(b)所示的是三个特征单元所对应的碰撞压力—时间曲线。由图4(a)可以看出,复板中央处(element8429)的碰撞压力为5.89 GPa。沿着爆轰方向,复板的碰撞压力在逐渐增大,这种现象是爆轰产物的堆积和碰撞点在前方未复合区域引起的振动不断叠加的结果[19]。

3.3 碰撞速度分布

如图5(a)所示是一对取自基复板结合界面的特征单元(element7827、element52461),与实验选取的金相位置一致[5]。图5(b)是不同间距下一对特征单元的速度—时间曲线,从图中可以得出,碰撞速度的绝对值不相等,这是由于基复板材料的力学性能不同;而碰撞速度方向相反,基板在碰撞前有一个较小的正向速度峰,这是由于基复板碰撞结合产生的振动,导致碰撞点前方的未复合区产生了正向的翘曲。结合面上所取单元的最大碰撞速度分别为468.98 m/s、563.05 m/s、598.28 m/s、620.45 m/s、622.19 m/s,而前期计算的爆炸复合窗口为218.9 m/s<υp<612.76 m/s,即间距为6.5 mm时,碰撞速度在爆炸复合窗口内取得最大值,当间距增加到8.5 mm、10.5 mm时碰撞速度已经超出了爆炸复合窗口,因此认为当间距接近6.5 mm时,结合质量较好。

3.4 波形分布

为了更直观的认识钛/钢爆炸焊接复合板的结合界面形貌,笔者对板材和炸药使用了二维SPH法,得到了波状的结合界面。将实验得到的金相照片与数值模拟所得界面波形进行比较[5],发现实验所得界面波形与数值模拟所得界面波形相似,这表明SPH法能够较好地反映界面波的形成过程。

如图6(a)、(b)分别是实验和模拟状态下,间距为2.5 mm、4.5 mm、6.5 mm、8.5 mm、10.5mm时的界面波形图。从图中可以看出,当间距为2.5 mm、4.5 mm时,界面上没有形成典型的波状界面,这是由于间距过小,复板的加速距离太短,产生的能量不足以产生波状界面。当间距为6.5 mm、8.5 mm、10.5 mm时,结合界面上出现了连续均匀的波状界面,这被认为是得到良好焊接质量的标志[20]。焊接界面的波形尺寸如表6所示,基复板结合界面波的波长和波幅随着间距的增大而增大,这是由于间距越大,复板的加速距离越长,碰撞能量越高,与实验的金相结果保持一致。

综上所述,选择合适的爆炸焊接参数才能得到较好的界面波形。影响焊接界面波的参数有基复板间距、板材种类和装药量等。对于本文钛钢的爆炸焊接实验来说,实验和模拟结果均表明在钛板和钢板厚度均为2 mm,炸药为硝铵炸药,装药厚度为18 mm,密度为0.505 g/cm3,且选取间距为6.5~8.5 mm之间时,能够得到较好的爆炸焊接界面波形。

表6 不同间距下波形参数(单位:mm)Table 6 Waveform parameters with different spacing(unit:mm)

4 结论

(1)利用LS-DYNA软件,采用SPH-FEM耦合的方法对钛-钢爆炸焊接过程做了三维数值模拟,模拟结果显示随着基复板间距的增大,焊接界面结合面强度呈由低到高、由高到低的变化过程,竖向位移的模拟结果与实验结果吻合较好,该方法对钛-钢爆炸焊接具有较好的指导意义。

(2)当间距为6.5 mm时,结合面上特征单元的最大碰撞速度为598.28 m/s,为不同间距下爆炸复合窗口内的最大值,表明当间距接近6.5 mm时的结合质量较好,模拟结果与实验吻合较好。

(3)借助SPH法得到了钛/钢爆炸焊接复合板结合面的界面形貌,模拟结果与实验的金相结果一致性较好。模拟结果显示在间距为6.5~8.5 mm之间时,能够得到较好的爆炸焊接界面波形。