基于模型设计的汽车新型踏板可靠性控制研究

2020-06-22赵荣荣

赵荣荣

摘 要:为满足重型车辆对动力系统的功能与安全性要求,文章基于现有的几种加速踏板的机械结构进行分析,同时对机械结构以及信号的可靠性进行了改进提升,建立了基础模型并快速完成样件,并进一步对改进部分做了实验验证,结果表明该改进方案满足可靠性要求。

关键词:加速踏板;机械结构;改进

中图分类号:U463 文献标志码:A 文章编号:2095-2945(2020)18-0137-02

Abstract: In order to meet the function and safety requirements of the power system of heavy vehicles, this paper analyzes the mechanical structure of several existing acceleration pedals, and improves the reliability of the mechanical structure and signal at the same time. The basic model is established and the sample is completed quickly, and the improved part is further verified by experiments. The results show that the improved scheme meets the reliability requirements.

Keywords: acceleration pedal; mechanical structure; improvement

1 新型踏板工作原理

1.1 踏板工作原理

现用踏板功能的实现是通过转动将机械活动转化成模拟信号与发动机进行信号传递的,接收到的踏板信号后控制节气门的开度,从而控制整车速度。加速踏板的组成有机械结构、传感器以及其他相关部分,大多数采用非接触式霍尔传感器,在加速踏板的旋转轴上固定好两块磁铁,形成一个稳定的磁场,可随加速踏板一起运动,将非接触式霍尔传感器的芯片放置到磁场中,通过轴转动实现模拟信号输出。

1.2 踏板结构

现有的吊挂式踏板的结构大多是由踏板臂、踏板壳体、踏板盖板组成,通过踏板臂的轴连接踏板臂和壳体盖板实现踏板的转动;踏板内部装有弹簧,实现在踩踏后踏板臂自动反弹;在踏板使用过程中,轴与装配孔之间互相摩擦,且轴孔在设计装配时是过盈配合,所以摩擦磨损是不可避免的。在之前的设计中,轴分成了两个部分,旋转轴与盖帽,这两个部分通过螺钉固定,且与壳体和盖板过盈配合,所以在生产和装配中会不可避免有累计误差,使装配后的过盈范围大于设计范围,导致磨损量过大,最终轴孔松动,出现踏板信号不稳定等故障。

2 新型踏板机械结构设想

为了改善上述可能以及已经出现的问题,后续设想将旋转轴、盖帽和踏板臂做成一体式设计,这样只要控制整个新的踏板臂的关键尺寸的控制,后续产线的装配以及总成的质量检查可以省略很多复杂程序,在很大程度上节省了其他隐性资源。

经过对其他踏板的分析对比,也有很多相似的一体式踏板臂的设计,有些集成式踏板臂在摩擦轴的局部使用了双层注塑,增加了自润滑塑料面,使踏板在旋转时减少摩擦;有些集成式踏板臂使用耐磨塑料材料,与相匹配的壳体和盖板使用两种不同的材质,来减少相同材料的磨损。

借鉴以上设计,对之前设计进行了改进,将旋转轴、踏板臂和盖帽集成一体之后,使用与壳体和盖板不同的材质,根据使用材质的性能以及热胀冷缩的变化量计算轴与壳体、盖板之间的预留间隙,确认整体轴的直径;并借用之前踏板的人机点,设计踏板臂的整体建立三维模型。

3 建模与测试

3.1 建立测试模型

对踏板整体进行有限元分析来确认机械结构的强度和计算踏板的改进后踏板总成和踏板臂所受的应力、应变;在踏板踩点施加足夠大的力,检验踏板是否会在极限力值情况下出现断裂或者失效。

根据主机厂的安装方式以及测试标准,踏板底部用四个螺栓固定到平面,模拟整车踏板固定到驾驶室地板,踏板臂和踏板壳体通过轴孔连接到一起,对踏板的踩踏点施加垂直于踏板面的踩踏力以及对踏板两个侧面施加水平力。

3.2 仿真结果分析

3.2.1 正向受力分析

(1)通过有限元分析,对踏板踩踏点施加890N的力,在踏板臂所受的最大应力是42MPa,应力最大位置处在踏板臂中间位置,该处因轻量化做了结构优化,但该最大应力对零件的安全性没有影响,此处可不做任何处理。第二应力集中点在旋转轴处,主要是在踏板臂和旋转轴的连接处,该应力对零件的安全性也没有影响,可不做处理;根据分析得知最小应力不足1MPa,对于整个踏板臂来说,均不足1MPa。按照机械设计原则,太大的安全系数并不是最优设计,在保证足够的安全系数,要使得零件的设计简单化与轻量化,后续可以考虑修改所受盈利较小部分的减料。

(2)考虑到在车辆行驶和驾驶员使用过程中,偶尔会出现粗暴操作,需要模拟在粗暴操作时踏板臂的受力情况。对踏板臂踩踏点施加1554N的力,通过施加极限力来分析踏板臂的受力情况;本次踏板臂所受的最大应力是110MPa,应力最大位置处在踏板臂中间位置,尤其是在与旋转轴连接处的加强筋位置所受应力最大,此处在长期承受最大应力会导致加强筋损坏,在此处可以增加加强筋厚度;在处理模型时,此处也并未做圆角处理,也可能是由于直角所产生的应力集中,可在后续加工过程中倒圆角处理。

3.2.2 正向受力位移分析

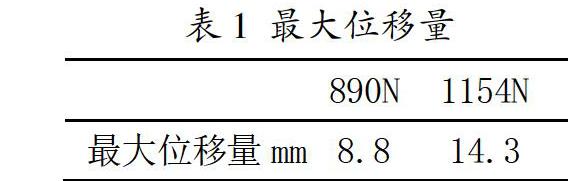

踏板整体的位移在施加890N和1154N力的最大位移如下表1所示。其中踏板最大位移量在踏板面的顶部。其最大位移量均在位移变化所要求的范围之内,该最大位移量不会导致踏板臂的结构变形。

3.2.3 测向受力分析

对踏板臂两侧分别施加350N的力,在踏板臂所受的最大应力是100MPa,应力最大位置是踏板臂与旋转轴连接处的加强筋处,在处理模型时,此处也并未做圆角处理,也可能是由于直角所产生的应力集中,可在后续加工过程中倒圆角处理。此处可能在长期承受最大应力会导致加强筋损坏,在此处可以增加加强筋厚度。

3.2.4 测向受力位移分析

对踏板臂两侧分别施加350N的力后踏板整体的位移分析,最大位移如表2所示。其中踏板最大位移量在踏板面的顶部。侧向受力后位移稍有些大,轴孔之间径向间隙在受力过程中会有偏转,径向间隙设置偏大会是旋转轴承受较大扭矩,可能会使旋转轴产生断裂或磨损时效,此处会适当减小旋转轴轴孔配合径向间隙。

3.3 测试分析

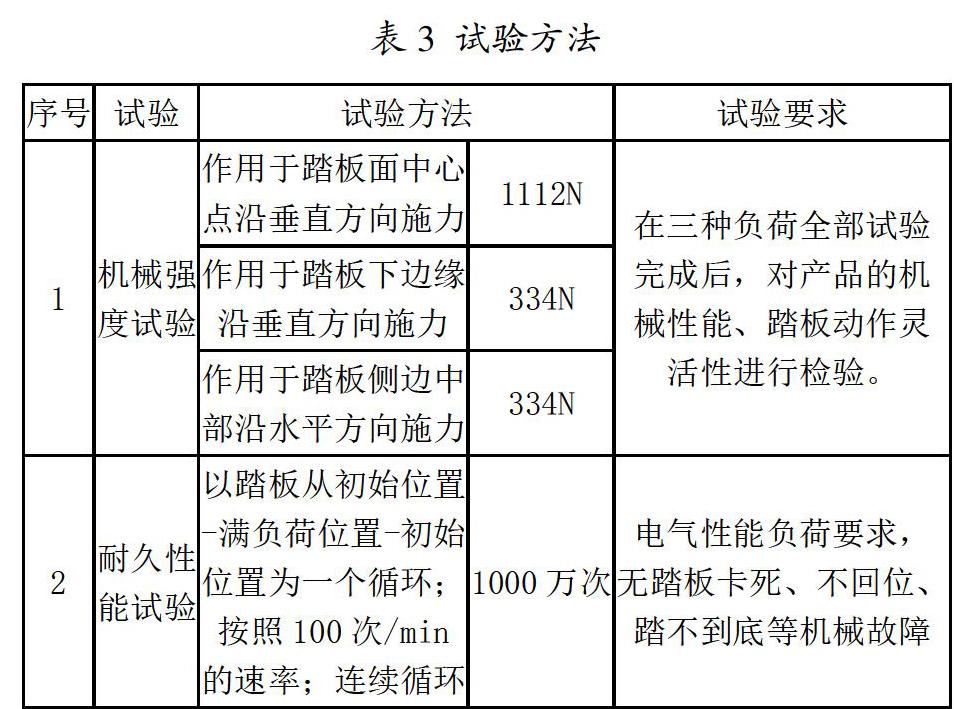

根据上述分析,完成对踏板臂的结构优化后,开始做模具样件做试验验证。对踏板整体性能来说,本次改进需要验证踏板强度以及改进轴孔径向间隙的样件在耐久试验之后的磨损情况。借鉴现有的行业标准和主机厂标准,确认做机械强度试验和耐久性能试验验证,具体试验方法详见表3。

3.3.1 试验过程及试验台架介绍

(1)机械强度试验。机械强度试验目的在与向踏板施加一个极限的载荷,判断踏板总成是否会出现失效或者断裂,检验踏板设计是否能保证乘客的安全和使用性能;将踏板用夹具固定在试验台架上,其踩踏面与试验台架顶杆相接触,顶杆以一定的速度持续乡下运动,通过施加于顶杆的力可以测到踏板踩踏处的受力,当顶杆力到极限受力后停止施力,后续返回踏板初始状态,期间会持续记录踏板的电信号。(2)耐久性能试验。为保证汽车在使用寿命中油门踏板经过数百万次踩踏都能正常工作,在一定的温度、湿度条件下,驱动汽车油门踏板往复动作,以检测踏板的耐久性能。耐久试验台架系统分为控制系统和测试系统两部分:控制系统采用PLC,负责传送程序与发送开关机指令,控制步进电机旋转,通过角度编码器检测旋转轴的转向位置。测试系统通过接入踏板传感器输出踏板传感器的电压信号,对测试结果进行阈值比较判定产品是否合格,选用多通道同步数据采集卡。

3.3.2 试验结果

(1)踏板总成在正向反向以及侧面承受台架机械载荷后,踏板的电信号正常,机械结构完整未发生断裂以及破坏。(2)踏板总成在承受1000万次耐久后,满足各标准要求,電信号正常,信号公差在标准要求范围内,踏板机械结构无卡死、不回位、踏不到底等机械故障。(3)踏板臂转轴改进满足行业和主机厂的标准。

4 结论

本次通过对分段式踏板的转轴改进为一体式转轴,对踏板一体式转轴的踏板臂和踏板总成进行了有限元分析,确认了踏板臂和踏板总成所受的应力应变,对可能出现的失效进行了改进,然后做样件进行了机械强度和耐久试验的台架测试,均符合行业标准以及整车厂标准。

参考文献:

[1]徐源,郭斌,袁月峰.电子油门踏板的动态特性建模和实验研究[J].计算机测量与控制,2016,24(10):175-177+180.

[2]陈宁.汽车电子加速踏板可靠性控制的研究[J].电子世界,2013(02):32-33.

[3]孙可敬,张为公,陆文杰.悬挂式汽车电子油门踏板功能测试系统[J].现代电子技术,2009,32(15):156-158+164.