单向阀力值与位移测试系统设计

2020-06-22张茜

张 茜

(沈阳紫微恒检测设备有限公司,辽宁 沈阳 110144)

0 引言

单向阀是运载火箭气体增压系统的重要单机,在增压、引射、气封等气路中有着广泛的应用[1]。航天用单向阀主要由阀芯、壳体、连接嘴、弹簧、阻尼圈组成。其工作原理为:当入口气源压力与出口压力差大于单向阀开启压力时,工作介质由阀门入口推动阀门克服弹簧阻力和摩擦力打开阀芯,气体由阀门出口流出;随着气源压力的降低,入口压力与出口压力差小于单向阀开启压力时,阀芯在弹簧力和出口压力的作用下回位,实现密封[2]。

单向阀的力学性能,如阀芯的初始打开压力、完全打开压力以及期间阀芯各位置对应的压力关系等参数将直接影响单向阀的使用功能。为了给单向阀的设计提供更加精确的参数,同时模拟单向阀在实际中的使用情况,单向阀阀芯力学性能的测试就显得非常必要。

本文介绍的单向阀位移与力值测试系统是一种适用于某种航天单向阀的阀芯力值与位移测量的试验验证设备。

1 单向阀力值与位移测试系统技术参数

单向阀力值与位移测试系统主要用于在设定的压力或拉力下测量阀芯的行走位移量,系统的主要技术参数为:拉压力的设定范围0 N~500 N,准确度±0.5 N;位移量的测试范围0 mm~50 mm,准确度±0.01 mm;测试机构同轴度≤0.2 mm;设备外形尺寸(长×宽×高)为1 900 mm×1 100 mm×1 800 mm;设备的电压及功率为220 VAC,1.5 kW。系统机械部分外壳整体采用型材焊接框架,外部包覆钣金门体。作动系统采用伺服电动缸作为推拉动力源,连接拉压力传感器用于测试阀芯的拉压力值,配合位移传感器用于测试阀芯的行走位移量。软件程序基于LabVIEW平台开发,用户可以根据实际情况选择对应的试验步骤和功能,设定相应的试验参数后,系统自动进行测试。界面可显示当前力值、位移、工作状态等参数,试验结束后,数据结果可以储存和打印。

2 单向阀力值与位移测试系统工作原理及组成

单向阀力值与位移测试系统的工作原理如图1所示,伺服电动缸通过调整机构、直线光轴、连接板、拉压力传感器、探杆连接杆与拉压探杆相连。调整机构用于抵消电动缸与拉压机构的装配误差,直线光轴用于拉压机构的导向定位,连接板用于固定其他附属机构,拉压力传感器用于测试被测试件的拉压力,探杆连接杆用于补偿拉压探杆长度,拉压探杆通过单向阀连接接口深入单向阀内部接触被测试件阀芯,整体机构随伺服电动缸缸杆的推拉进行直线往复运动,从而实现单向阀阀芯的推拉动作。连接板的两端各固定一个位移传感器,采集两个传感器数据的平均值作为被测试件阀芯的位移量。被测试件通过气动卡盘夹紧固定,气动卡盘采用三爪形式,自动定心。整个系统通过工业计算机、模拟量板卡和运动控制卡实现逻辑控制和数据采集,通过键盘、鼠标和显示器进行人机对话。系统自带多种防护装置,包括伺服电动缸电缸限位保护、人员操作保护光栅等。系统工作区域带照明灯可手动进行打开或关闭。

3 设计重点

在测试系统设计过程中,为了使测试过程更加简单便捷、测试结果更加准确可靠,需要满足以下两点:①系统拉压机械加工工艺和装配工艺满足设计图纸的同轴度要求;②增加拉压力传感器和系统的保护缓冲机构。

3.1 系统拉压机械加工工艺和装配工艺满足设计图纸的同轴度要求

为了保证整个拉压探杆和被测试件的同轴度,采用直线光轴作为中心轴的连接方式,并且光轴套与轴套座加工工艺和装配工艺应满足设计要求。由于直线光轴连接着拉压力传感器和拉压探杆在光轴套中往复直线运动,因此光轴套的材料选用聚四氟乙烯填充的复合材料,该材料不仅能够自润滑,同时也具备足够的刚度。光轴套与直线光轴之间采用动配合,光轴套与轴套座之间为过渡配合,这种连接方式既能保证直线光轴滑动的直线度,也能保证与被测试件中心的同轴度[3]。执行机构安装座示意图如图2所示。

图1 单向阀力值与位移测试系统原理图

1-被测试件;2-拉压探杆;3-探杆连接件;4-拉压力传感器;5-轴套座;6-光轴套;7-直线光轴;8-位移传感器;9-保护缓冲机构;10-伺服电动缸

3.2 增加拉压力传感器和系统的保护缓冲机构

为了在测试过程中保护被测试件与拉压力传感器,在伺服电动缸与直线光轴之间安装一个保护缓冲机构,如图2所示。保护缓冲机构主要由弹簧、推力轴和缓冲套等组成,结构如图3所示。其主要原理是:拉压机构与弹簧连接,推力轴一头与伺服电动缸连接,另一头与弹簧相连,使推力轴在压力方向具备一定的位移量,缓冲套通过机械限位限制了推力轴在压力方向的最大位移量,与推力轴相连的弹簧能够缓冲阀芯在达到其位移极限时对拉压力传感器和整个系统的力冲击,起到一定的保护作用。

1-弹簧;2-推力轴;3-缓冲套

对于弹簧的选择和推力轴在压力方向位移量的确定,需要进行严格的计算。

设计选用弹簧为圆形截面圆柱螺旋压缩弹簧,端面并紧、磨平,两端支撑圈各一圈,材料为碳素弹簧钢丝C级弹簧。弹簧参数计算过程如下:

(1) 计算工作极限载荷Pj:

因为机械系统设计为Ⅱ类载荷,故:

Pj≥1.25Pn.

(1)

其中:Pn为最大工作载荷,初始设计参数Pn=500 N。

经过计算得出Pj=625 N。

(2) 确定弹簧的簧丝直径d、中径D、内径D1和外径D2,其关系如下:

D2=D+d.

(2)

D1=D-d.

(3)

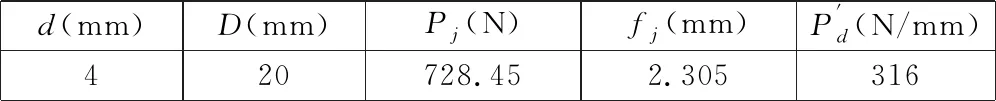

表1 圆柱螺旋压缩弹簧计算表

经过计算得出:弹簧外径D2=24 mm;弹簧内径D1=16 mm。

(3) 初算弹簧刚度P′:

(4)

其中:P1为最小工作载荷,初始设计参数P1=300 N;h为工作行程,h=4 mm。

经过计算得出P′=50 N/mm。

(4) 计算有效圈数n:

(5)

经过计算得出n=6.32,按照《机械设计手册》第3卷取标准值n=6.5。

(5) 计算理论极限工作载荷下的弹簧变形量Fj:

Fj=nfj.

(6)

经过计算得出Fj=14.982 5≈15 mm。

(6) 计算弹簧节距t:

(7)

经过计算得出t=6.307 6≈6.3 mm。

(7) 计算弹簧自由高度H0:

H0=nt+1.5d.

(8)

经过计算得出H0=47 mm,取标准值H0=48 mm。

(8) 计算不同载荷下的弹簧高度HX:

(9)

其中:HX可替换为H1或Hn,H1为最小载荷弹簧高度,Hn为最大载荷弹簧高度;PX对应替换为P1或Pn。

经过计算得出H1=41.8 mm,H2=37.7 mm。

经查阅《机械设计手册》和计算,最终确定弹簧的基本参数如下:弹簧的簧丝直径为4 mm,弹簧外径为24 mm,弹簧内径为16 mm,有效圈数为6.5圈,自由长度为48 mm;最小工作载荷为300 N,最小载荷下弹簧高度为41.8 mm;最大工作载荷为500 N,最大载荷下弹簧高度为37.7 mm。

因为伺服电动缸的最大输出力为500 N,而且整个拉压机构的行进速度非常慢,设计速度为20 mm/min,所以推力轴在压力方向上位移量的确定源于所选择的弹簧在最大载荷和最小载荷下的高度差值,即弹簧工作的位移量。

(9) 计算弹簧工作的位移量Δh:

Δh=H1-H2.

(10)

经过计算得出Δh=4.1 mm。

(10) 计算推力轴在压力方向上位移量hg:

推力轴在压力方向位移量等于弹簧工作位移量乘1.2倍的安全系数,即:

hg=1.2Δh.

(11)

经过计算得出hg=4.92 mm≈5 mm。

所以推力轴在压力方向的最大位移量设计为5 mm。

4 电气系统及人机界面设计

电气系统是整个测试系统的控制中心,主要由工业IPC、显示器、板卡等各种电气附件和专业开发的软件组成。采用工业专用板卡进行试验过程的逻辑控制和试验数据采集[4]。试验过程和数据结果通过显示器上的专用控制软件进行显示。

专用控制软件基于LabVIEW环境开发,整个试验过程可进行手动和自动控制,通过显示器实时监测系统的运行状态以及采集数据。试验过程中系统自动采集力值和位移量,同时绘制拉压力与位移曲线,试验完成后的试验数据及结果会自动存储到软件数据库中,对试验数据可进行储存、打印和输出[5]。测试系统软件界面如图4所示。

图4 测试系统软件界面

5 实施概况

整机系统装配完毕后外观如图5所示。

本系统装配后,各部件之间实际同轴度测量结果如表2所示。表2中,A为气动卡盘自身的重复定心误差最大值,B为气动卡盘与被测试件的同轴度,C为被测试件与拉压探杆的同轴度,D为拉压探杆与探杆连接件的同轴度,E为探杆连接件与拉压力传感器的同轴度,F为拉压力传感器与直线光轴的同轴度,G为直线光轴与光轴套的同轴度,H为光轴套与轴套座安装孔的同轴度。

图5 设备外观图

表2 各部件同轴度实测值 mm

各部件之间实测同轴度累计值为0.196 mm,满足测试机构同轴度≤0.2 mm的设计要求。

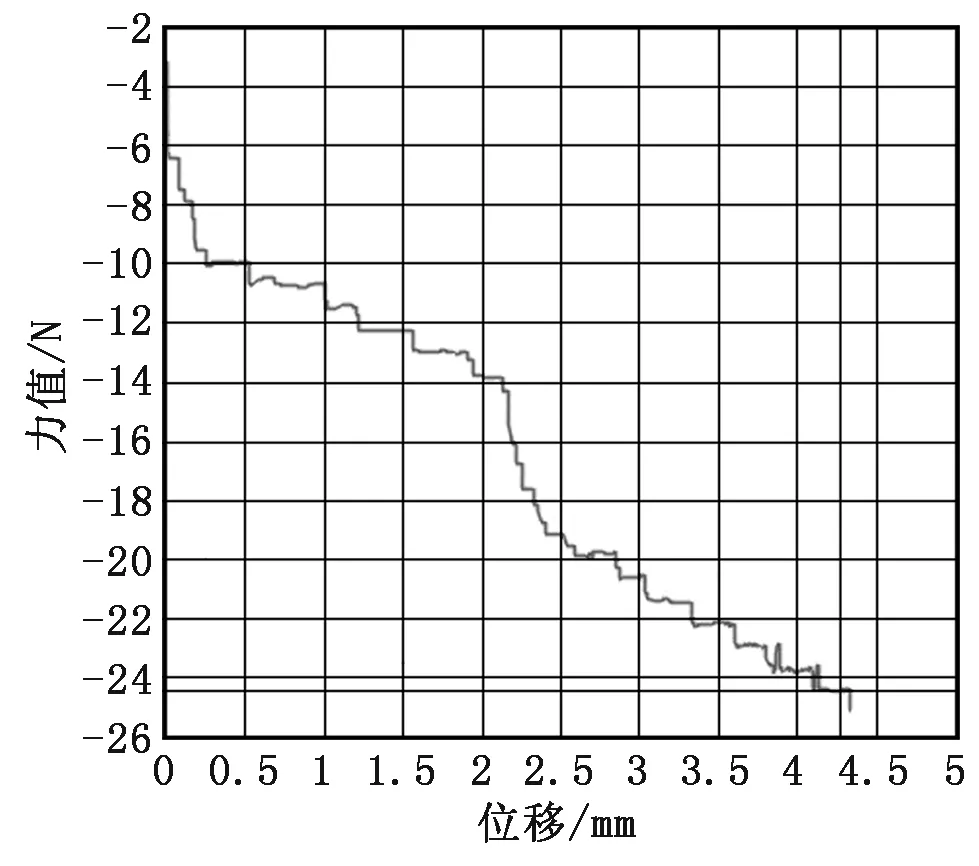

采用已知设计参数的市场通用单向阀作为验证件对系统进行验证,测试结果与设计参数一致,经过系统多次测试,设备自身重复性稳定。试验得到的力值-位移曲线如图6所示。

图6 力值-位移曲线

单向阀力值与位移测试系统经过设计、制造和调试后,整个系统测试准确度高,数据结果重复性稳定,满足需方的使用要求。

6 结语

单向阀力值与位移测试系统的设计,为某种特定航天单向阀的阀芯设计提供了力值与位移的对应关系数据,填补了国内对于该单向阀阀芯力值与位移测试的空白,因此,单向阀力值与位移测试系统功能设计具有十分重要的意义。