无梁端距高强护帮新型液压支架的研究

2020-06-22崔贝贝

崔贝贝

(山西晋城煤业集团 金鼎公司,山西 晋城 048006)

0 引言

对于煤矿井下综采工作面,在开采过程中,当顶板岩性以泥岩、沙质泥岩为主时,经常会发生超前断裂,引发工作面片帮、冒顶事件。特别是对于大采高工作面,由于其采高大、支架调高范围也大,所以采煤机割煤后拉架速度较慢,很难实现及时支护,进而使得片帮和冒顶情况更加明显。

根据调研,目前我国诸多矿井大都使用一次采全高采煤工艺,且6.2 m、7.2 m等系列掩护式大采高液压支架在综采工作面均已得到广泛应用。该系列液压支架有较完善的伸缩护帮机构,通常6.2 m支架多采用内嵌式伸缩梁加二级护帮型式,7.2 m及以上支架多采用独立伸缩梁加三级护帮型式,虽然可以产生很好的封闭性能,但是依然存在以下问题:①液压支架伸缩梁可伸缩量较短,支护距离不足,当采煤机割煤后,支架不能及时进行有效支护,使得空顶距过大,存在冒顶风险;②发生冒顶现象时虽然支架伸缩护帮机构及时打出,但是由于空间位置和结构形式的限制,护帮千斤向上的支撑角度很小,向上支撑力不足,不能满足支护需求;③支架对顶板的主动支撑力不够,导致煤帮受力较大,出现片帮现象;④出现片帮现象时,护帮打出支撑煤壁,但是水平轴向支撑力不够,不能满足支护需求。

针对目前大采高工作面支护设备存在的以上问题,随着国内外支架设计、高强板焊接、大直径液压缸制造、密封制造、高强板制造等技术的大幅提升,以及国家对煤矿生产安全高效的要求,在此基础上研制一种能有效减少或避免片帮、冒顶事故发生的新型无梁端距高强护帮液压支架迫在眉睫。

1 新支架整体设计模型

针对存在的问题,新支架要具备梁端距较小、护帮支撑力较强、立柱和护帮千斤初撑力提升等功能,对比现有支架,主要从以下几方面进行研究:

(1) 设计新顶梁,在保证支护强度不变的前提下,增加传统掩护式大采高支架顶梁前端伸缩梁滑道距离,为伸缩梁加长预做准备。

(2) 伸缩梁加长设计,在保证有效支撑力的前提下,增加伸缩梁伸出长度,缩短空顶距。

(3) 增大护帮千斤缸径,提升护帮千斤本身支撑力。

(4) 将支架作为一个系统,由于系统内部无法再有效提升护帮支撑力,所以考虑引入系统外力,设计护帮斜撑机构,通过可拆卸辅助机械设计,大幅增强护帮水平支撑力。

(5) 液压系统设计,增加立柱和护帮千斤的初撑力。

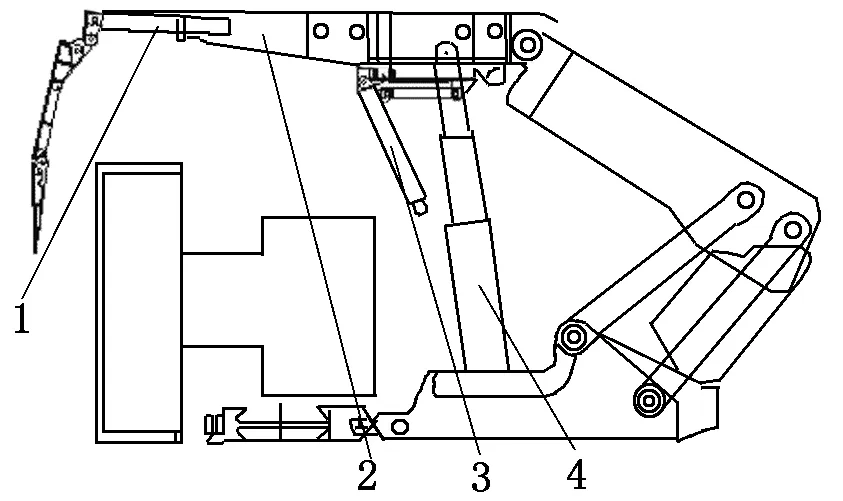

根据上述分析,进行模拟、验算和方案设计,无梁端距高护帮新型液压支架总体模型如图1所示。

1-伸缩梁;2-顶梁;3-斜撑机构;4-液压系统

2 主要结构设计

依据总体设计方案,对新支架主要结构进行了设计。

2.1 顶梁设计

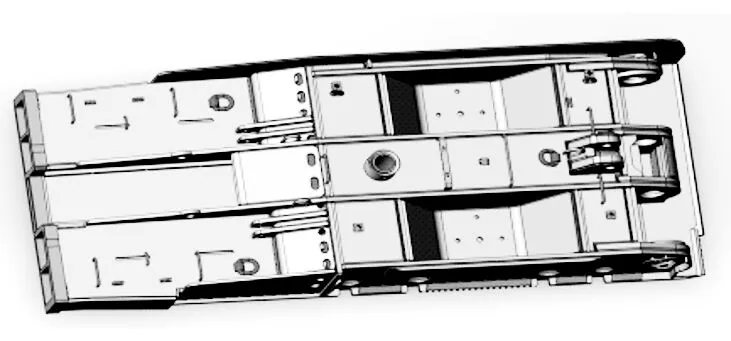

为了增加伸缩梁可伸出量,要求顶梁前端预留足够长滑道,同时应保证顶梁前端与伸缩梁有足够搭接和良好导向性,这样才能在割煤后及时伸出支护,防止空顶。通过重新计算、校核,在保证支护强度的前提下,新顶梁较原顶梁支护长度增加690 mm,前端滑道距离增加980 mm。新顶梁三维模型如图2所示,新旧顶梁对比如图3所示。

图2 新顶梁三维模型

图3 新旧顶梁对比

2.2 伸缩梁设计

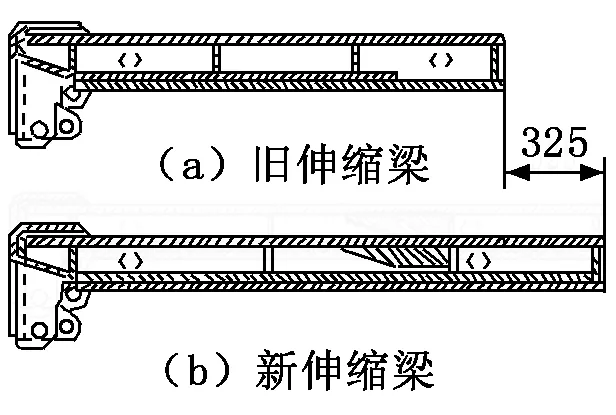

伸缩梁做加长设计,提升板材材质,增加斜筋板。为保证与顶梁的有效搭接长度,经计算、校核,确定伸缩梁加长距离为325 mm,通过有效增加伸缩梁可伸量,减少空顶距。新旧伸缩梁对比如图4所示。

图4 新旧伸缩梁对比

2.3 斜撑机构设计

受液压支架前端结构和空间位置的限制,支架护帮对煤壁的水平支撑力不足是一直存在的问题,通常都采用适当加大护帮千斤缸径来提升护帮对煤壁的支撑力,但是这样增加的力很小,依然不能满足片帮情况下的支护需求。如果想要大幅提升支架护帮支撑力,就必须引入支架系统外组件,通过增加辅助机械结构来达到有效支撑效果。基于此,本设计引入斜撑机构,具体设计如下:

(1) 井下采煤过程中,因地质条件复杂,煤帮情况多变,所以斜撑机构不能与护帮直接铰接,但应能够支撑到护帮板任意位置,且不能影响护帮板的正常使用。

(2) 斜撑机构采用条件分离法设计,在煤帮条件不好或一些特殊情况下,利用斜撑机构进行辅助支撑;当正常采煤条件下,不需要使用,能够自动收回。

(3) 当斜撑机构收回时,预留空间位置不能影响采煤机正常开采和行人正常通过。

(4) 斜撑机构的铰接固定应充分利用原支架的连接部位,降低机构复杂性,方便井下安装使用。

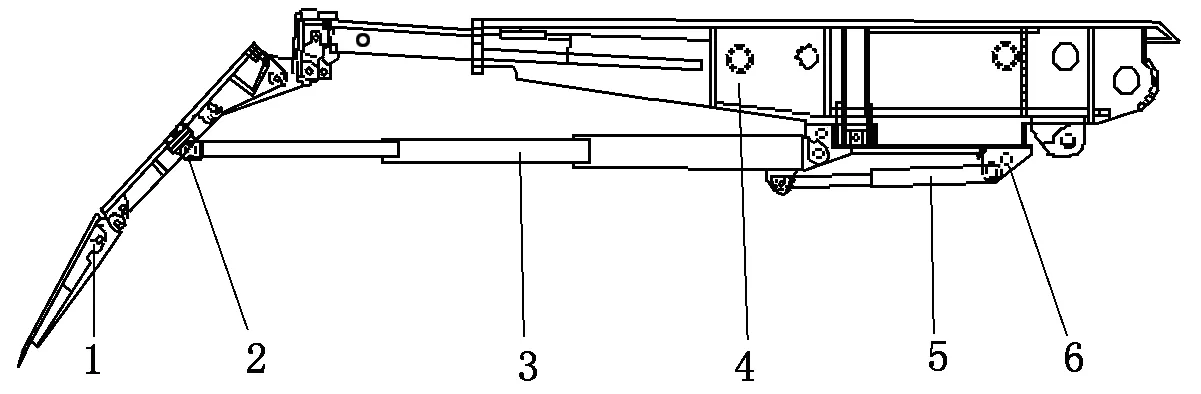

护帮斜撑机构及安装示意图如图5所示。斜撑机构铰接于顶梁防倒筒位置,可随意拆卸更换,满足条件分离需求;同时本机构设计有斜撑千斤和回转千斤,所有动作依靠液压系统自动完成;此外斜撑千斤设计为双伸缩结构,通过减小其回转半径,保证大采高支架在降至3.3 m位置时无干涉现象。经计算,本斜撑机构可对煤壁提供水平支撑力至少为1 000 kN,能有效减少或避免片帮现象的出现。

1-护帮;2-活动支撑头;3-斜撑千斤;4-顶梁;5-回转千斤;6-后座机构

3 液压系统设计

对于煤矿井下片帮、冒顶现象,其中一个很重要的原因就是液压支架对顶板的主动支撑力不足,即初撑力不够,要想增加立柱初撑力和护帮初撑力,就需要增加系统压力。基于此,结合传统大采高支架液压系统和生产实际,核实各液压件的压力极限和对应的安全系数,液压系统有两种设计方案:

(1) 调大泵的额定工作压力。本方案执行相对简单,但是需综合考虑液压支架的阀、千斤、胶管以及各管路件的承受压力,应根据相应标准,配置等强的液压元件。

(2) 采用双系统,增加一个小流量泵,同时使用旁路增压液控单向阀。本方案执行相对复杂,但是无需整架更换胶管、阀等液压件,只需更换增压阀处胶管即可。

根据实验分析,两种方案均能有效提升支架对顶板的主动支撑力,达到降低煤帮压力、减少片帮冒顶现象的目的。

4 结语

无梁端距高强护帮新型液压支架对大采高工作面顶板管理有良好的支护效果,能有效防止片帮和冒顶事故发生。该支架具有伸缩梁可伸量大、护帮板支撑力强和对顶板主动支护力高等特点,可为大采高工作面安全支护提供强有力的设备支撑,进而保证采煤生产安全快速推进。