自动撕贴标签机械手的设计与分析

2020-06-22张灵益杜天德

张灵益,杜天德,王 波,冯 辰

(扬州工业职业技术学院,江苏 扬州 225127)

0 引言

标签在我们的生活中有着不可替代的作用,广泛应用于包装、管理、办公、生产等方面。随着科技的发展,新一轮的工业革命兴起,以物联网为代表的信息技术正以迅猛的速度发展。作为物联网中感知层关键技术的无线射频识别(RFID)技术受到人们的广泛关注。射频识别(RFID)是一种非接触式自动识别技术,通过射频信号自动识别目标物体并获取相关数据,而识别系统与特定目标物体之间无须有任何介质接触[1]。RFID系统由阅读器和许多标签组成,并且大多数RFID系统应用是标签密集型应用[2]。近年来,RFID技术不断进步,产生了有源RFID、无源RFID、半有源RFID等技术衍生品,且产品成本不断降低,使得RFID产品已成为人们生活中必不可少的一部分。

RFID标签的制作流程为:在芯片上进行凸点制作,将芯片贴装到标签纸上,进行标签测试,测试完成后进行层压冲裁,之后进行封装,最后完成RFID的标签制作。在检验的流程中,采用的是摄像头拍摄,由计算机识别是否错误后,传送带滚轮停止运行,将错误的标签停在指定位置,最后让一名检验员人工将错误标签撕下,通过调转或者更换的方式将其更正。此方法虽然较为简单,不需要专业人员操作,但不仅人工成本高昂,效率低下,并且在准确度上有时不能达到合格标准,限制了生产力的发展。

RFID标签的制作流程中,检验与纠正在其中是非常重要的一个环节,将错误的标签纠正可以保证产品的合格率。在芯片凸点制作、贴装、测试、层压冲裁这些流程中,自动化程度很高,机器流水线制作标签技术已经十分成熟,然而,标签检验过程中的相关设备存在空缺,目前市场上基本没有针对标签纠错的自动化设备。主要原因如下:一方面不同标签的尺寸各不相同,用一种设备很难完成不同标签的撕贴要求;另一方面,用机构代替人手撕贴标签很难模仿手部在撕下标签时使用的剪应力,很难在不损坏标签的前提下将其顺利撕下。而在生产过程中,并不是所有的标签都是废品,有些标签只是左右翻转,只要将其旋转半圈依然可以使用,若是全部将其撕下丢弃会大大提高生产成本。因此,自动撕贴标签的设备仍然存在市场空白。为此,笔者提出了一种自动撕贴标签的机械手,用以实现标签生产流程中的检验纠正自动化。

1 自动撕贴标签机械手的功能分析

笔者设计的自动撕贴标签机械手主要针对标签生产流水线上的检验纠正要求,需要在摄像头拍摄到错误标签之后,待传送带停下时在不损坏标签的前提下完成撕下标签、旋转或者更换标签、贴上正确标签的操作。要满足这样的使用要求,设计的机械手应该具有以下功能:

(1) 控制的功能:机械手作出撕下、旋转和粘贴等动作时,应当设计一个控制结构,与计算机结合,将同一个动力源输入不同部分,实现不同动作的实施。

(2) 撕下标签的剪应力:人手在撕下标签时,两只手直接形成的剪应力可以使标签顺利地撕下,为此,应当设计一种结构,可以在工作时两侧形成不同方向的力,方便撕下标签。

(3) 可以调节的尺寸:设计一种可以调节宽度的结构,对于各种尺寸的标签都可以适用,提高机械手的泛用性。

(4) 交替操作的使用方式:因为标签生产流程中,在撕下标签之后,又需要在相同位置贴上正确的标签,所以应该设计一种结构,让撕、贴标签机械手一起交替使用,以提高效率。

2 自动撕贴标签机械手的结构设计

2.1 整体结构设计方案

针对标签制作流水线中标签撕贴的基本要求,设计符合要求的基本功能结构。笔者所在项目组经过前期工作,提出了整体结构设计方案,包括底部敞口的壳体以及置于壳体空腔内的调节气缸、撕贴机构(由外压块、内压块、连杆、辅助压块、撕贴气缸构成)、控制气缸。自动撕贴标签机械手整体结构如图1所示。

2.2 控制气缸的结构

控制气缸的固定缸体固定连接于壳体顶部,其为双层结构,形成内、外两个腔室,且内、外两个腔室分别外接气泵,控制气缸的活动气缸置于内腔室;控制气缸的活动缸体的一侧竖直设有条形孔,另一侧设有气源通孔。控制气缸结构如图2所示。

图1撕标签机械手整体结构 图2控制气缸结构

控制气缸固定缸体的内侧壁在与条形孔对应位置处设有气源启闭孔,在与气源通孔对应位置处设有气源通道。气源通道分为由上而下布置的与调节气缸相连的气源通道1、与真空腔相连的气源通道2、与撕贴气缸相连的气源通道3,条形孔的长度与气源通道1的顶部至气源通道3的底部之间的距离相等,气源通孔底部与条形孔底部齐平。

通过控制气缸的活动缸体在内腔室上下移动,使气源启闭孔与条形孔相配合,以控制气源通道的启闭,使气源通孔选择性地与相应的气源通道相连通。

2.3 撕贴机构的设计

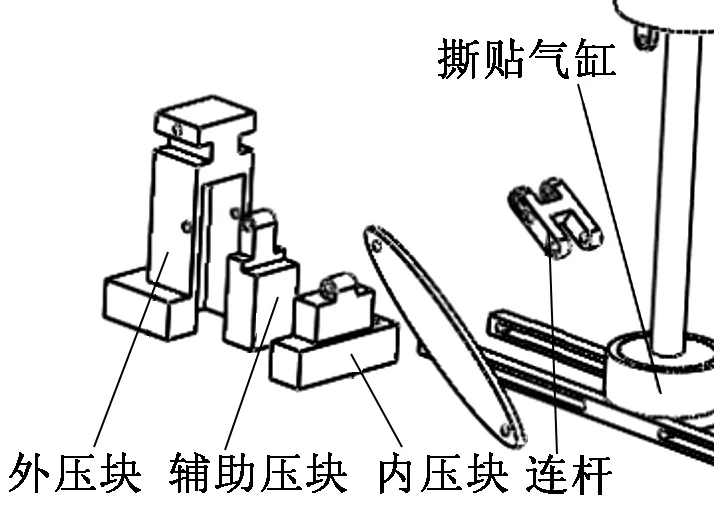

撕贴机构如图3所示,设有撕贴气缸,每块压块均包括外压块、辅助压块、内压块、连杆。

图3 撕贴机构

两个真空腔分别位于内压块;外压块的顶部与对应的调节臂底端转动连接,外压块的内侧壁设有底部敞口的安装腔,辅助压块置于该安装腔内,内压块置于该安装腔外侧;连杆的两端分别与辅助压块、内压块转动连接,连杆的中部与安装腔腔壁转动连接,撕贴气缸的活动缸体底部通过连接件与内压块转动连接。

通过控制气缸中的活动气缸,使得气源启闭孔与气源通道1相连,利用气源启闭孔的压力变化控制撕贴气缸的上下移动,使得连接件带动内压块在连杆的一端上下移动,并使得辅助压块向相反的方向运动,从而形成相对的剪应力,让不合格的标签顺利撕下。

2.4 调节尺寸机构的设计

调节尺寸机构如图4所示,主要由调节气缸和调节臂组成。调节气缸中心有气源通道1穿过,与调节气缸的运动互不干涉。调节气缸上部顶端与气源通道2连接,活动缸的下部与调节臂相连。而相对的两组压块都有滑槽与壳体上的固定杆相连,用以固定压块组,使其仅能在水平方向上受气缸控制运动。

调节气缸的作用主要是调节两个压块组的距离,以应对不同宽度的标签。主要工作过程是:将控制气缸的活动缸移动至与气源通道2相通,利用控制缸外腔的压力变化控制调节缸中活动缸的上下移动,从而带动调节臂,则将垂直运动转化为水平运动,达到调节两个压块组之间距离的目的。

2.5 交替操作机构的设计

此机构利用了一种交替抓头,可将两个机械手相连,拥有了快速切换的功能,如图5所示。

在成对设置的撕标机械手、贴标机械手的顶部共同连接有机械手交替抓头,机械手交替抓头的连接板倾斜放置,保持其中一个机械手正对机台进行撕标或贴标,旋转倾斜设置的连接板,迫使另一个机械手正对机台进行贴标或撕标,这样两工位进行撕、贴标交替工作,可有效提高生产效率。

图4 调节尺寸机构 图5 交替操作机构

3 机械手整体工作流程

机械手主要用于标签生产中替换不良品标签,当机台检测出不良品时,外接装置驱动机械手位于不良品标签上方,具体操作方法如下:

(1) 打开控制气缸的两个外接气泵,其中一个气泵驱动控制气缸的活动缸体在固定缸体内腔室中移动,另一个气泵通入控制气缸的固定缸体外腔室内;当控制气缸的活动缸体下移,控制气缸的活动缸体上的条形孔与控制气缸的固定缸体上的气源启闭孔相通,使控制气缸的活动缸体上的气源通孔与控制气缸的固定缸体上的气源通道1相通;此时,控制气缸的固定缸体外腔室内的气源经气源启闭孔、条形孔、气源通孔、气源通道1流入调节气缸,驱动调节气缸的活动缸体上下移动,通过两调节臂迫使两压块沿滑动轨道水平移动(外压块沿滑动轨道水平移动,内压块沿H形连接件的水平滑槽移动),达到调节两压块之间距离的目的;根据标签的长度停止调节两滑块间的距离,外接装置驱动整个机械手下压至不良品标签处,两个外压块分别置于不良品标签的两旁(相邻标签之间的留白处),两个内压块分别置于不良品标签的两端,使两内压块的真空腔与不良品标签贴合。

(2) 继续驱动控制气缸的活动缸体下移,控制气缸的活动缸体上的条形孔与控制气缸的固定缸体上的气源启闭孔相通,使控制气缸活动缸体上的气源通孔与控制气缸的固定缸体上的气源通道2相通,此时,控制气缸的固定缸体外腔室经气源启闭孔、条形孔、气源通孔、气源通道2与两个内压块的真空腔连通,利用真空负压吸附不良品标签。

(3) 继续驱动控制气缸的活动缸体下移,控制气缸活动缸体上的条形孔与控制气缸固定缸体上的气源启闭孔相通,使控制气缸活动缸体上的气源通孔与控制气缸固定缸体上的气源通道3相通,此时,控制气缸固定缸体外腔室内的气源经气源启闭孔、条形孔、气源通孔、气源通道3流入撕贴气缸,驱动撕贴气缸的活动缸体上移,带动H形连接件、内压块上移,由于内压块、连杆、辅助压块构成杠杆机构,内压块上移带动对应的辅助压块下移,迫使两个辅助压块下压住不良品标签两侧的留白处,两个内压块吸附不良品上行、两个辅助压块下压住不良品两旁,使不良品标签与基材剥离,达到撕开不良品标签的目的。

(4) 驱动控制气缸的活动缸体上移或关闭气泵,断开真空腔气源,真空腔压强复原,使不良品与压块分离。

(5) 同理,根据步骤(1)~步骤(3),利用机械手吸附正确的标签并与之前的基材剥离,驱动吸附有正确标签的机械手移动至原不良品上方,下移该机械手,使正确的标签与原不良品处的基材胶合,断开真空腔气源,使正确标签与压块分离,达到更换正确标签的目的。

此机械手可以配置单独的机械手兼用撕标机械手、贴标机械手,也可成对配置撕标机械手、贴标机械手。

4 结束语

该自动撕贴标签机械手结构简单合理,生产制造容易,可配合高速机台进行不良品标签的撕贴更换工作,取代了原来的人工操作方式,能提升电子标签的品质并维持较高的作业速度,降低了生产成本,提高了工作效率,具有良好的市场应用前景。