大新锰矿西北地采矿区产状复杂矿体分区协同开采技术研究

2020-06-22肖体群陈庆发黎永杰

肖体群 陈庆发 黎永杰

(1.广西大学资源环境与材料学院,广西南宁530004;2.中信大锰矿业有限责任公司大新分公司,广西崇左532315)

随着我国国民经济的快速发展,矿体开采强度越来越大,易采矿产资源逐步消耗殆尽,一些隐患因素多、开采难度大、工程目标复杂等难采资源逐渐受到人们的重视。《未来10年中国学科发展战略:工程科学》也将“难动用储量的资源开采理论与方法”列为优先发展方向[1]。为进一步提高该类复杂难采矿体的开发利用效率,亟需一些采矿新理念、新命题、新理论、新技术、新方法给予指导,实现难采资源的高效开发利用。“协同开采”理念的提出对于高效开发利用我国难采金属矿产资源具有重要的指导意义[2]。

针对复杂难采矿产资源,现有的采矿技术常导致生产效率低、安全性差、劳动生产率高、资源回收率低等突出问题[3-6],使得矿山难以获得良好的经济效益和安全效益,甚至面临巨额亏损或者无法回采的局面[7-10]。因此,亟需针对具体矿山的矿体禀赋情况及其开采技术条件,研发安全高效的采矿技术,突破矿山生产技术瓶颈,大幅提升矿山开采技术水平。

本研究针对产状复杂矿体的开采技术难题,引入分区思想和“协同开采”理念,提出产状复杂矿体分区协同开采技术思路。根据大新锰矿西北地采产状复杂矿体的赋存条件,研发并形成了一套大新锰矿西北地采矿区产状复杂矿体分区协同开采技术。

1 产状复杂矿体分区协同开采技术思路

针对产状复杂矿体的开采技术难题,引入分区思想[11-13]和“协同开采”理念[14-15],提出了产状复杂矿体分区协同开采技术思路,即:综合分析产状复杂矿体的地质赋存条件,选取倾角、厚度、走向等其中一个或多个因素对产状复杂矿体进行空间分区,在各分区内进行工艺技术优选或设计,分区间考虑工艺技术、采场结构、工程结构及其他辅助工程等的衔接,使得整个系统内生产工作协调有序、结构合理、工艺流畅,实现产状复杂矿体安全高效开采并和谐处理矿体产状变化带来的不利影响,从而使得矿山开采系统输出较高的协同效应。

2 矿区概况

2.1 开采技术条件

大新锰矿分公司为中信大锰矿业有限责任公司直属矿山,是我国最大的锰矿山企业,位于广西壮族自治区大新县下雷镇境内。大新锰矿西北地采矿区位于大新锰矿西北矿区29~35 号勘探线,矿区内锰矿层共有3层,由原生沉积碳酸锰矿及次生氧化锰矿组成,自下而上为Ⅰ矿层、夹石一、Ⅱ矿层、夹石二、Ⅲ矿层,呈层状产出且其产状与围岩一致,围绕昂起端及南北两翼分布,东西长9 km,南北宽2~2.5 km。各矿层平均厚度为Ⅰ矿层1.77 m、Ⅱ矿层2.49 m、Ⅲ矿层1.77 m、夹一厚2~10 m、夹二厚0.5~1.0 m。矿区褶皱强烈,断层繁多,使得矿层产状变化较大。北翼矿层产状比较平缓,倾角为25°~35°;南翼矿层产状陡立或倒转,倾角一般在70°以上;西端弯部是南翼矿体至北翼矿体的过渡区域,具有多级复杂的复式褶皱,倾角由几度至60°~80°,甚至陡立。

矿区矿岩松散系数均为1.5,自然安息角为55°,矿石密度为3.13 t/m3,岩石密度为2.7 t/m3,碳酸锰矿床、未风化岩石和风化岩石的坚固性系数f分别为8~15、10和6。

2.2 开采现状及存在的主要问题

大新锰矿西北地采矿区原设计采用房柱法开采,目前+340 m中段正在进行部分回采工作,+380 m中段进行采准工作。Ⅰ号矿在31号勘探线附近已布置两个采场即11 号矿房和12 号矿房,从矿房内揭露的矿体在倾向上的产状与厚度相对稳定,Ⅰ号矿顶板围岩相对稳固。Ⅱ-Ⅲ矿的矿房目前只进行一些采切工程布置,从矿房内揭露的矿体来看,Ⅱ-Ⅲ号矿的顶板表现出脆性,落矿后的暴露面积较大的空区需要利用锚杆来支护;矿体在倾向上的产状与厚度变化较大,部分地段矿石开采较为困难,主要是受到褶皱构造影响,矿岩稳固性较好。Ⅱ-Ⅲ号矿沿脉1 号、2 号矿房位于Ⅱ35-22号至Ⅱ35-28号测点处,已开通上山巷道3条,出矿总量达1万多吨,两个矿房矿石估算总量约5万t。

由于矿体产状复杂,相关工作人员对矿体赋存情况了解不足,矿山原设计采用的房柱法仅适合开采产状稳定单一的缓倾斜矿体,一旦遇到开采技术条件发生变化时(如倾角变化、厚度变化等),就会出现原设计施工的采场无法继续回采、另行补充采切工程增加施工难度和采矿成本、有时无法补充采切工程被迫丢弃不采浪费资源或者采取措施不及时威胁生产安全等问题,矿山原设计采用的房柱法显然无法满足西北地采矿区产状复杂矿体整体有效开采的需求。

3 分区协同开采技术

3.1 工程地质条件引导矿体分区技术

本研究通过对大新锰矿进行实地调研与地质资料收集,构建了西北地采矿区矿体三维模型,实现井下开拓工程、矿体、地表建筑的三维可视化,以便更加直观地呈现矿体赋存状态、地表地形起伏形态、岩层结构、巷道建设情况和矿山整体生产状况等,为矿体分区、采矿方法优选等工作奠定基础。

通过矿体三维模型,发现矿体走向和倾角均发生了显著变化,对开拓工程布置、采矿方法优选具有重要影响。矿体走向在西端弯部发生显著变化,使得矿体沿走向呈现“U”形,其倾角变化具体为沿矿体走向从南翼至北翼依次为急倾斜—倾斜—缓倾斜—倾斜变化。因此,本研究选取走向和倾角作为大新锰矿西北地采矿区矿体分区的主要影响因素,根据矿体走向和倾角对矿体进行分区,发展了一种工程地质条件引导矿体分区技术。该技术的基本思路是:通过综合分析矿体产状、地质构造、地层岩性、水文要素等工程地质条件,选取对矿体开采(巷道工程、出矿方法、落矿工艺等)具有一定影响的工程地质要素作为矿体分区依据,对矿体进行分区;分区后,整个工程地质条件复杂的矿体被分解为若干个工程地质条件相对单一的小矿段,只要考虑各分区内的开采和各分区间的协作搭配,指引整个产状复杂矿体开采在整体上取得最优协同效应。

基于矿体三维模型和上述分析,依照矿体走向和倾角的变化,将西北地采矿体I号矿和Ⅱ-Ⅲ号矿分为2个分区,分解为产状相对简单的矿段,明确了采矿工艺的选择条件。一区:55°以上急倾斜矿体;二区:10°~30°以下缓倾斜矿体;三区:30°~55°倾斜矿体。西北地采矿体I号矿和Ⅱ-Ⅲ号矿分区如图1所示。

3.2 各区采矿方法优选与设计

大新锰矿其它矿区的急倾斜矿体和缓倾斜矿体分别采用浅孔留矿法和电耙出矿房柱法开采,这两种工艺均取得了良好效果,故一区、二区矿段分别推荐采用浅孔留矿法和电耙出矿房柱法进行回采。

三区矿段属于倾斜薄矿体,采用全面采矿法、房柱式采矿法和留矿采矿法等传统空场采矿法开采时,电耙出矿受限因素多,崩落的矿石难以完全靠自重在底部放出。随着矿山开采技术的发展,部分矿山采用留矿全面采矿法[16-17]、伪倾斜房柱式采矿法[18]和爆力采矿法[19-20]开采倾斜薄矿体具有一定优势,但是留矿全面采矿法大量出矿时需要人员进入采场辅助作业,工作效率低,安全性较差;伪倾斜房柱式采矿法工程量大,矿石损失大;爆力采矿法多采用中深孔爆破回采,主要适用于中厚矿体,不宜在薄矿体开采中广泛采用。

综合以上分析,为克服常规房柱式采矿法工程量大、工作效率低等缺点,充分发挥爆破动能,将崩落矿石抛至电耙巷道中,提高生产效率,在“协同开采”理念指导下,采用创新技法中的主体附加法和同物组合法[21],对伪倾斜房柱式采矿方法进行改进,发明了电耙—爆力协同搬运伪倾斜房柱采矿法[22];同时,为降低相邻矿层间矿块回采相互干扰,在“协同开采”理念指导下,采用创新技法中的主体附加法和同物组合法[21],将浅孔凿岩爆力运搬技术引入分段矿房采矿法,对其采矿工艺进行了改进,发明了浅孔凿岩爆力—电耙协同搬运分段矿房采矿法[23]。

通过对三区矿段开采技术条件的分析,对传统采矿方法和创新设计的协同采矿方法进行了初选。初选采矿方法为浅孔凿岩爆力—电耙协同运搬分段矿房采矿法、电耙—爆力协同搬运伪倾斜房柱采矿法、全面留矿法。经过对初选采矿方法进行优缺点分析和详细的技术经济对比分析,推荐三区倾斜矿段采用电耙—爆力协同搬运伪倾斜房柱采矿法。

针对不同分区的采矿技术条件,在各分区进行了采矿方法优选或设计,形成了一种产状复杂矿体采矿方法优选与设计技术。

4 工程应用

根据上述矿体分区思路,选取走向和倾角作为矿体分区依据,将大新锰矿西北地采矿体分为一区、二区和三区。

一区矿段采用推荐的浅孔留矿法开采,阶段高40 m,矿块长50 m,间柱7 m,采用脉内沿脉双巷布置,分别布置在I 号矿层和II-III 号矿层,在矿房下部拉底和辟漏,浅眼爆破将漏斗颈上部扩大形成漏斗,先采矿房后采矿柱,自下而上分层回采,每次局部放矿放出一次崩矿量的1/3 后,立即撬顶,保证作业安全,矿房回采完后可进行大量放矿。采矿方法基本原理如图2所示。

二区矿段采用推荐的电耙出矿房柱法,矿房宽10~15 m,斜长76 m,间柱宽5 m,在回采过程中,先留5 m 宽连续间柱,待回采下一个矿房后再回采部分矿柱,使连续矿柱变为间断矿柱,同排矿柱间距为5~8 m,一次采全高,夹石不剔除,通风后先敲帮问顶,确定顶板是否稳固,而后用电耙将崩落矿石耙入放矿溜井,并将大块集中,方便进行二次爆破,等到开采下个矿房时再回收部分矿柱。采矿方法基本原理如图3所示。

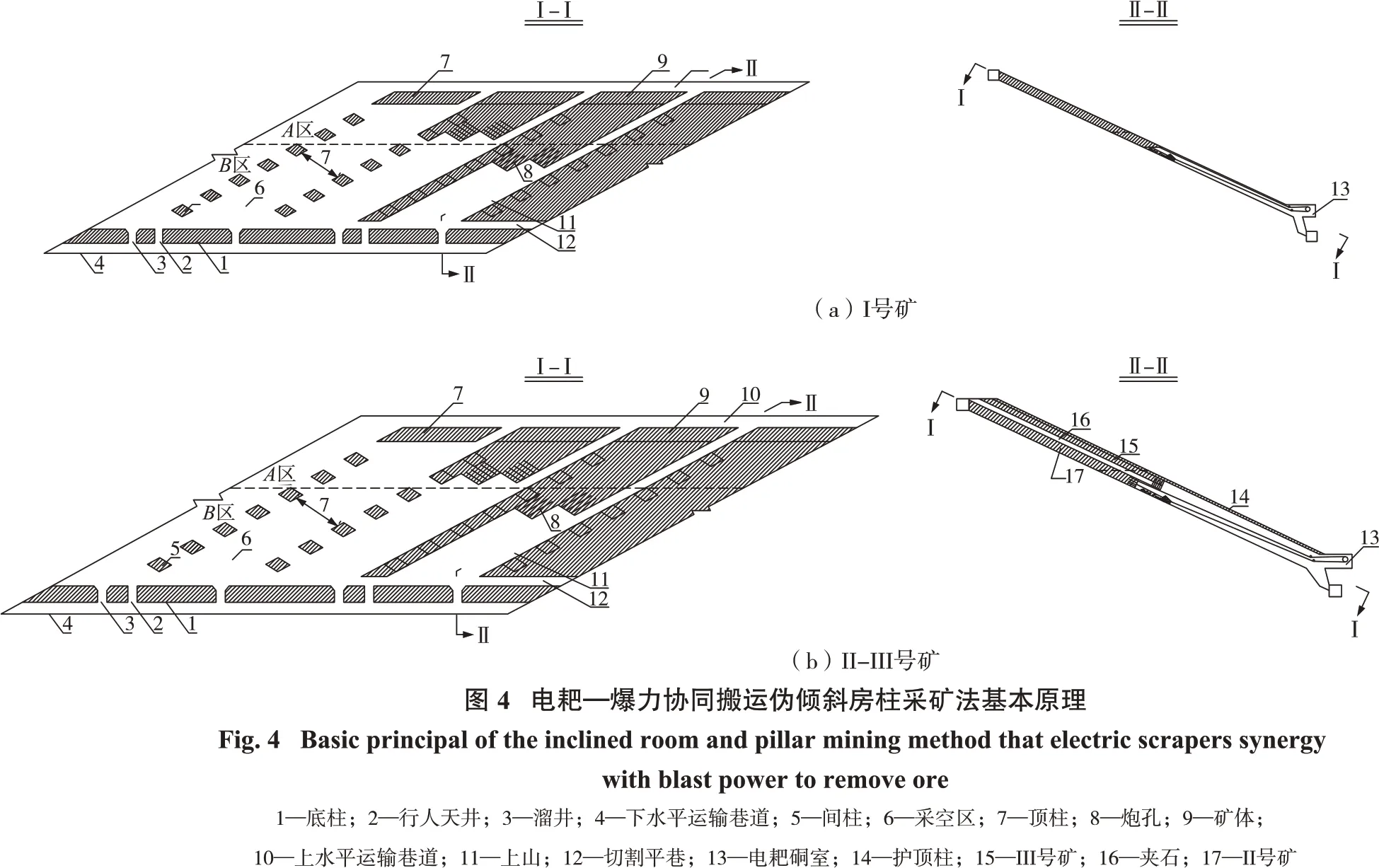

三区矿段采用创新设计的电耙—爆力协同搬运伪倾斜房柱采矿法,矿房阶段高40 m,矿房跨度7 m,间柱尺寸为3 m×3 m,矿房和矿柱交替布置,回采矿房时留规则矿柱以维护顶板岩石;Ⅱ号矿与Ⅲ号矿之间夹石较薄,无法剔除,所以将Ⅱ号矿、Ⅲ号矿与夹石二合采。I 号矿体厚度较薄,一次采全厚,预留连续间柱保证上一矿房回采工作正常进行,矿房回采划分为A区和B区,A区矿石由电耙运搬至放矿溜井经运输巷道出矿,B区矿石利用爆力运搬将崩落矿石运搬至电耙道,再利用电耙出矿,矿房回采完毕后,将连续矿柱切割成点柱进行回收;II-III号矿合采时,矿房回采划分A区和B区,采用分层回采,先采II号矿后采夹石二与III号矿,A区矿石由电耙耙至放矿溜井经阶段运输巷道出矿,B区矿石利用爆力运搬至电耙道,再利用电耙进行出矿;为提高矿山生产效率和增强电耙—爆力运搬协同作用,当上一矿房B区回采完毕后,立即开始回采下一临近矿房的B区,即上一矿房的A区与下一矿房的B区同时进行回采作业,同时完成[24]。I 号矿和II-III 号矿的采矿方法原理分别如图4(a)和图4(b)所示。

各分区采矿方法的主要技术经济指标如表1 所示。

矿山原设计采用单一房柱法,其千吨采切比为67.0 m/kt,采切工作量非常大,采矿成本高,且只适合开采局部缓倾斜矿段,遇到倾斜或急倾斜矿段时需另行补充采切工程,易增加开采成本或者被迫丢弃造成资源浪费,无法满足整个产状复杂矿体的开采要求。相对而言,新方案在“协同开采”理念指导下,引入分区思想,根据局部矿段不同产状条件对整个矿体进行分区,在各分区内进行采矿方法优选和创新,并通过运输巷道衔接各分区系统,保证了各分区协同作业,实现了整个产状复杂矿体的安全高效开采。各分区采矿方法也存在一些不足,如浅孔留矿法和电耙出矿房柱法回采率较低、电耙—爆力协同搬运伪倾斜房柱采矿法的采切工作量大且矿体走向方向跨度较大;一区和二区矿段的3个矿层和夹石合采,贫化率较高;虽然分区间通过阶段运输巷道衔接,保证了作业人员、设备和矿石的顺利流动,但遇到断层、褶皱等地质构造时,需另行布置合理的衔接工程,有待进一步研究。本研究所提出的产状复杂矿体分区协同开采技术有效解决了大新锰矿西北地采产状复杂矿体的开采难题,对于产状复杂矿体安全高效开采具有重要的借鉴意义。

5 结 论

(1)针对产状复杂矿体的开采技术难题,引入分区思想和“协同开采”理念,提出了产状复杂矿体分区协同开采技术思路,为产状复杂矿体高效协同开采提供了一种新方法。

(2)在“分区协同”开采思想的指导下,根据矿体产状条件的不同,将产状呈倒伏的“U”形大新锰矿西北地采矿区的产状复杂矿体分为一区、二区和三区,提出了一种工程地质条件引导矿体分区技术。

(3)针对不同分区矿体的赋存特点,进行了采矿方法设计,通过传统采矿方法优选并采用新设计的协同采矿方法,使得各分区内采用的采矿方法能够有效搭配和协调统一,形成了一种产状复杂矿体采矿方法优选与设计技术。传统采矿方法和协同采矿方法的分区和谐搭配,有助于解决产状复杂矿体的开采技术难题。