汽车侧面碰撞试验B柱耐撞性能优化及轻量化设计

2020-06-22彭宇玲

彭宇玲

(广州科技职业技术大学汽车工程学院,广东 广州 510550)

随着经济快速发展,汽车已经成为人们日常生活的主要交通工具[1-2]。伴随着市场需求与相关法规对汽车碰撞安全性能要求逐年提升,车身质量随之增加。

汽车的侧面位置是整车中最薄弱的部分,其可以分散冲击力的部件极少,一旦发生碰撞,将给乘坐人员生命安全造成极大的威胁。门槛梁总成与A柱、B柱、C柱、前门及后门是轿车侧围的主要部件,其中B柱作为车身侧面主要承力部件,在汽车发生侧面碰撞时,不但要承受巨大的冲击力还需要给车门与车栏等部件提供支撑[3-4]。同时,影响乘坐人员安全性的关键指标是B柱的入侵速度与入侵量[5-6]。由此可知,提高侧面碰撞时汽车的安全性,首先要增强B柱的耐撞性。

我国自20世纪80年代开始对汽车侧面碰撞进行研究,研究方向为改进门栏梁厚度、多角度改进B柱的受力结构。本文从提高汽车B柱耐撞性、汽车轻量化设计两个方面对汽车车体进行优化设计,从而提高汽车安全性。

1 建立并验证有限元模型

汽车侧碰动态响应是一个复杂的过程,汽车侧面碰撞有限元模型依据真实实验构建[7]。以国产某轿车为研究对象,建模流程如图1所示。

图1 建模流程图

1.1 网格划分

本文采用“面对面”的接触类型构建B柱碰撞有限元模型[8-9]。模型建立前首先需要划分网格,该过程工作量巨大,需要清理几何模型中较小的圆角与孔,目的是预防网格畸形,保持网络连续性,使几何模型与网格贴合效果良好。因此在划分网格时,将可能发生大变形的区域的单元长度控制在8 mm左右,而最小单元长度控制在4 mm左右。

在构建B柱碰撞有限元模型时,首先要注意几何坐标系方向的选取,并生成ruled曲面,然后再用convert将曲面划分成网格,最终建立的模型包含2 614个节点、2 732个单元。

在完成上述两种有限元模型的网格划分后,采用sweep清扫菜单消除重复的单元元素与几何元素,再利用check检查是否存在畸形反向单元,最后采用renumber重新编号,以保证每个结构的网格划分都是有效的。

1.2有限元模型建立

采用Hypermesh软件划分汽车网格,按照真实车辆CAD三维模型建立汽车有限元模型[10]。采用较小的网格建立如B柱、车门这类对顶压与侧面碰撞影响安全性能较高的部件模型,采用较大的网格建立如前后纵梁、玻璃这类对顶压与侧面碰撞影响安全性能较低的部件模型。考虑到实际车辆采用的是低碳钢薄板(延伸性能好),构建汽车有限元模型时定义车身覆盖件采用分段式弹塑性材料。根据我国《汽车侧面柱碰撞的乘员保护》法规规定,以4与1.44作为有限元模型应变率参数P与C的值,建立侧面碰撞有限元模型,如图2所示。该模型中,模拟车辆A以时速60 km/h垂直撞向模拟车辆B,设定0.105 s为仿真碰撞时间。

图2 侧面碰撞有限元模型

在构建侧面碰撞有限元模型时,既要保证车身主要框架的完整性,也要尽量反映汽车的实际物理力学性能。为了减少工作量,适当简化车身骨架模型,以便形成较少的单元数量和简洁的单元形态,从而达到简化运算的目的。车身作为汽车侧面碰撞的主要承载构件,对其进行有限元分析时,在不影响仿真结果的前提下,可省略一些非承载用的辅助构件,同时简化截面形状。

1.3 侧碰安全分析

本文以优化汽车B柱性能为主要研究目标,调整车辆模型的车顶横梁、车门防护杆与门栏等零部件的厚度。在车辆碰撞仿真中,B柱有两个隐患:其一,在B柱侧碰发生后变形模式不理想,由于侵入速度较快,导致腰线严重变形,将假人放入仿真实验中,撞击腰线会导致假人胸部严重受损,若实际使用可能会造成较大的胸损伤风险[11];其二,如图3所示,加强板的过度使用加大了车辆的质量,不利于轻量化,并将增加车辆装配的复杂性及设计难度[12]。针对以上两个问题,本文对B柱的耐撞性进行优化并对轻量化展开设计。

2 优化B柱耐撞性及轻量化设计

随着国内外相关法规对车辆碰撞的要求不断提升,大量的新材料、新手段、新工艺应运而生,本文为实现轻量化设计及优化车辆耐撞性,对车辆B柱展开以下优化设计[13]。

图3 优化前的B柱结构

2.1 B柱加强板集成式设计

上部加强板的上下端位置、断面尺寸、强度以及零件的厚度和材料均是影响汽车B柱加强板性能的重要因素。使用热成型技术对B柱加强板进行总成集合化设计,实现B柱加强板总成属性转移。根据仿真中侧碰位置受力的不同,将B柱自上而下分为3段,每段的材料厚度均不相同,对每两段材料进行连接。零件强度在热成型技术下可以达到1 600 MPa。由于受到车门结构与汽车框架结构的影响,断面尺寸受到限制。为了达到轻量化的目标,提高B柱侧碰性能,需研究B柱加强板中的第一、第二分界高度以及上、中、下3部分的厚度[14]。

2.2 2k因子实验设计

为节约碰撞实验的成本,缩短实验周期,采用CAE(computer aided engineering)分析软件仿真、预估、评价优化车辆的碰撞性能。2k因子实验设计过程中为平衡成本、质量以及性能,需确定对性能造成影响的关键与非关键因素。2k全因子与部分因子设计都属于2k因子实验设计,每增加一个因子就会导致实验次数增长一倍,2k全因子设计不适用因子数较多的实验,本文将2k部分因子设计应用于CAE仿真,以优化车辆侧碰性能。

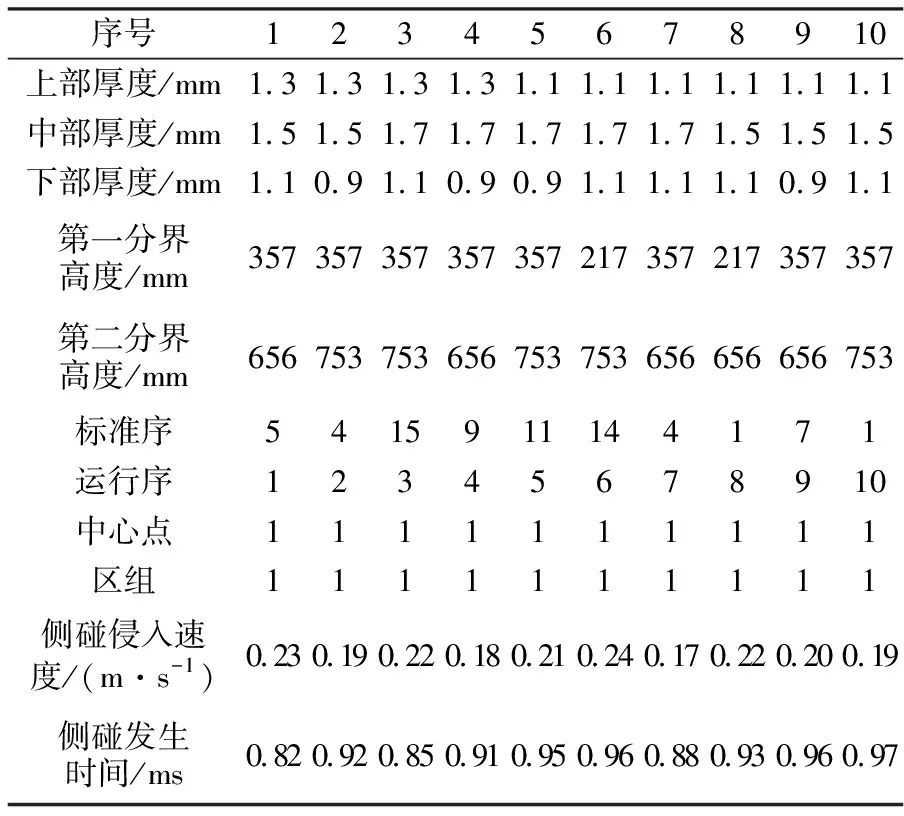

将车腰线处B柱内板侵入速度与侵入量两个性能指标作为汽车集成式设计的关键质量指标,其中侵入速度又称为侧碰侵入速度,侵入量又称为侧碰时侵入量。用Mintab软件研究B柱加强板中的第一、第二分界高度以及上、中、下3部分的厚度,以测试侵入速度与侵入量的响应灵敏度情况,从而确定优化效果。此时选择部分因子为25,实验设计见表1。

2.3 B柱热成型优化方案

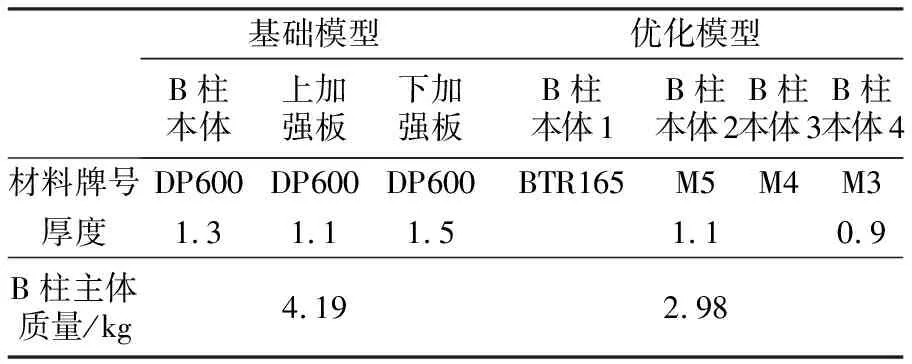

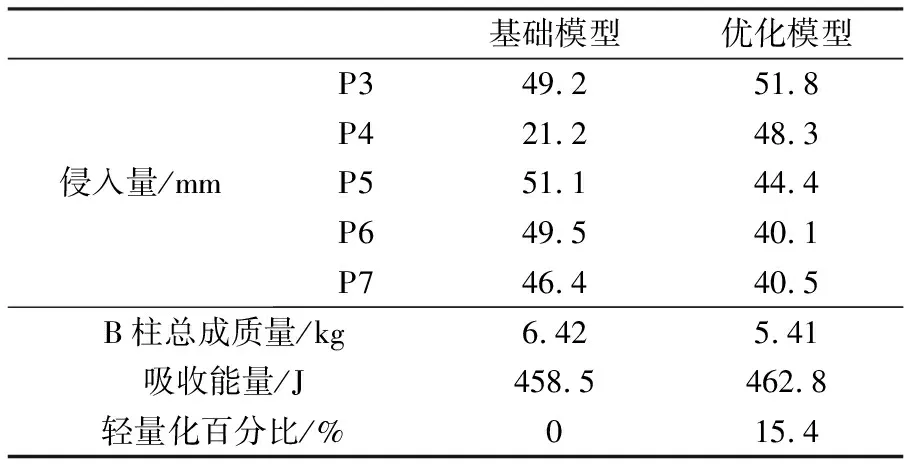

结合现有的B柱加工工艺,设计基于2k因子的B柱热成型技术优化方案。表2为B柱基础模型与优化模型参数。由表可见,优化设计的汽车模型轻量化效果极优。

表1 实验设计

表2 B柱优化方案参数表

3 实验分析

以一汽大众2015款速腾为实验对象,该车最高时速为220 km/h,0~100 km/h加速时间为9.3 s,车身质量为1 395 kg,仿真操作系统为Windows10,仿真软件为avl cruise软件,avl cruise操作界面如图4所示。

图4 avl cruise操作界面

汽车加速度的变化是车辆碰撞过程中保证安全性能的关键指标,进行车辆侧碰实验前将加速度传感器安装在汽车不被撞击侧的B柱下端,因其变形不大,且接近汽车质心位置,所以采集此处的加速度代表性强。通过avl cruise软件对实验车辆B柱遭到撞击时的加速度进行仿真,并将仿真结果与实验结果进行对比分析,结果如图5所示。

图5 车辆加速度对比

从图5可见,车辆加速度在实验与仿真中变化趋势只有在45~65 ms存在较大差异,其余时间段的车辆加速度变化不大,说明该汽车有限元模型是有效的。

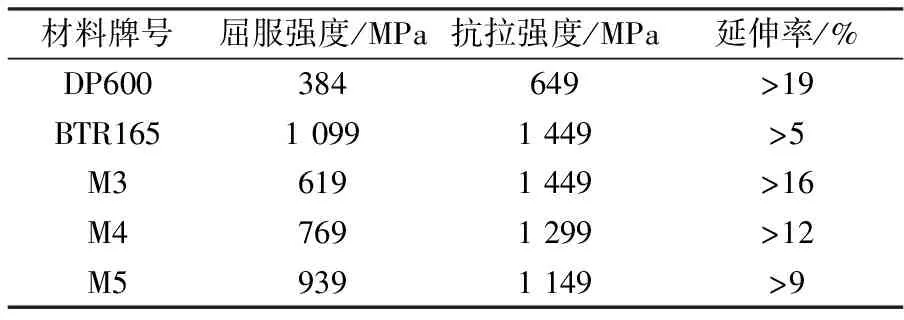

应用本文优化方法分析实验车辆B柱的轻量化与耐撞性时,车体材料使用M3、M4、M5、BTR165和DP600 这5类热成型材料,材料主要特性见表3。

表3 材料主要特性

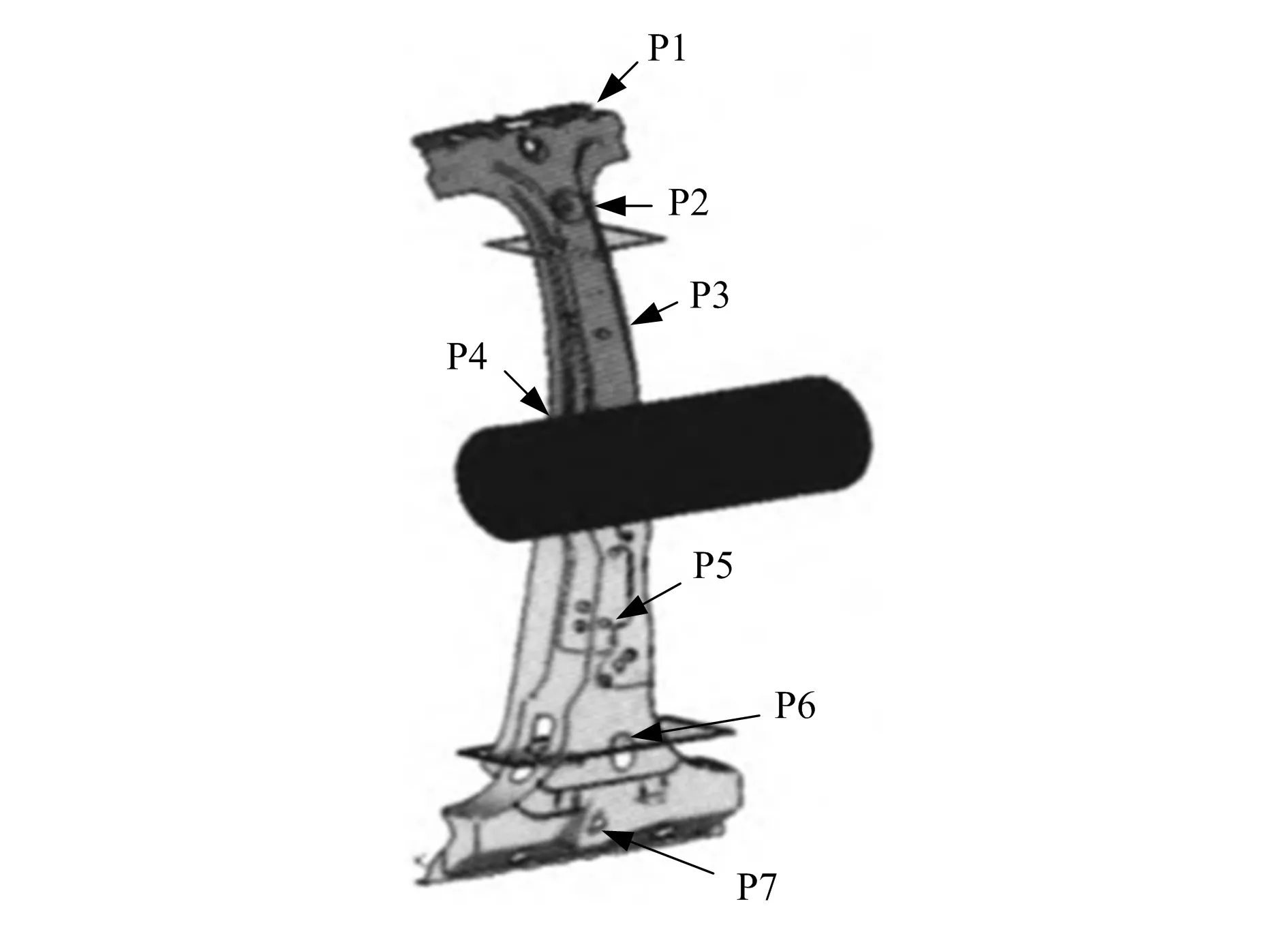

由表3可知,M3、M4以及M5因为加热炉温度不一致导致材料强度出现差异。采用本文方法优化设计后,实验汽车侧碰侵入量、B柱总成与吸收能量的仿真结果见表4。实验过程中在实验车辆的B柱从上到下随机采集7个点,编号为P1~P7,从中选择P3~P7测定侵入量。P1~P7位置如图6所示。

图6 采集点位置示意图

表4 优化模型与基础模型的效果对比

由表4可知,优化模型的轻量化百分比为15.4%,而基础模型为0,说明本文优化方法对实验车辆的轻量化设计效果极佳,且优化模型的B柱总成质量为5.41 kg,相比基础模型的6.42 kg减轻了1.00 kg,使得实验车辆整体质量减轻了19%。

对实验车辆基础模型以及优化模型进行仿真模拟,结果如图7所示。

由图可知,在吸收能力方面,优化模型始终高于基础模型,在120 ms时达到最高,为800 J,而基础模型最高也仅有480 J左右;对比侵入量,优化模型的结果也明显比基础模型要好,优化模型的侵入量最高也仅有35 mm,而基础模型的侵入量均在50 mm以上。相较于基础模型,优化后的实验车辆安全性能更高,更能有效提升车辆B柱各项性能。

基础模型撞击实验如图8所示。

由图可见,汽车车轮附近严重变形,B柱也发生扭曲,驾驶室位置车门凹陷严重,车门勉强打开,假设此时有人乘坐该车辆,胸部及肋骨将会受到严重损伤。

采用本文优化方法设计的实验车辆侧碰结果如图9所示。

实验车辆进行侧碰实验的同时也进行了前碰撞实验,相比于前翼子板的严重变形,优化后的实验车辆B柱几乎没有发生变形,仅车门前部位置出现轻微凹陷,但乘员舱没有变形,两侧车门都可以正常打开,车厢内假人胸腔未出现损伤,说明本文方法优化后的实验车辆B柱耐撞性得到了提高。

图7 安全性能仿真模拟结果

图8 基础模型撞击实验

图9 优化后侧碰实验

4 结束语

本文采用Hypermesh软件划分汽车网格后,基于实际车辆CAD三维模型构建汽车有限元模型,依据汽车有限元模型以及我国《汽车侧面柱碰撞的乘员保护》法规,建立汽车侧面碰撞有限元模型,并通过B柱加强板总成集合化、2k因子实验设计以及B柱热成型优化,实现汽车B柱耐撞性优化及轻量化设计,提升了汽车侧面耐撞性,增强了车辆的安全性能。