柔性直流输电模组振动噪声测试及仿真分析

2020-06-22张伟为于海波刘国伟解鹏程

张伟为,于海波,刘国伟,解鹏程

(南京南瑞继保工程技术有限公司,江苏 南京 211102)

随着我国经济及工业建设的发展,适用于大容量、远距离输电以及电力系统联网的柔性直流输电技术得到了飞速的发展[1-3]。换流站作为柔性直流输电工程中各类设备安装及运行的场地,常在设备运行的同时辐射出大量噪声。随着电压等级升高,设备噪声日益突出,噪声污染问题亟待解决。

柔性直流换流站内主要的电气设备有换流阀、换流变压器、桥臂电抗器、平波电抗器等,辅助系统包含水冷系统等[4],其中最关键的换流阀由一定数量的直流阀塔组成,而阀塔上安装了数量庞大的模组器件,设备运行时整体噪声辐射水平较高,影响与之相邻的主控室内人员及巡视人员身心健康。随着环保要求及绿色电网建设的不断推进,柔性直流换流站内的辐射噪声逐渐引起工程设计及科研人员的重视。

正常运行时柔性直流输电换流站的各个子系统均产生较大的辐射噪声。目前相关研究工作主要集中在:

1)换流站整体噪声测试及降噪措施研究。伍企舜、肖国锋等[5-6]对阀厅内噪声测量的测点位置及参数选取等进行了讨论,并提出了部分降噪措施;杨一鸣、胡雨龙等[7-8]则提出了一些特高压换流站噪声治理方法。

2)换流站其他设备噪声研究。由于换流站内电容器塔、换流变压器、平波电抗器产生的噪声也较为突出,因此吸引了不少国内外学者的关注。Cox、尹克宁等[9-10]指出多频率静电力导致的电容器共振会造成电容器噪声急剧增加;而汲胜昌、孙新波等[11-12]对电容器辐射噪声开展了大量理论分析研究,并开展了试验及仿真分析;孙涛等[13]通过建立电力变压器的辐射噪声分析模型,开展了仿真分析及试验对比研究。

对阀厅内阀塔上基本的组成设备(直流模组)进行合理的噪声测试及分析,是开展柔直换流阀噪声评价及控制的前提条件。由于柔性直流输电模组单个电压等级高(3 300 V),壳体内部各器件电压高、电流大,根据对人及设备的安全距离(空气净距及爬电距离)要求,无法直接在其阀塔附件及模组内部功率器件上布置测点,导致目前国内外针对柔性直流输电模组的振动噪声测试及仿真研究极少。

考虑合理的绝缘措施,建立测试系统,对柔性直流输电模组的振动及噪声特性展开试验研究,并结合仿真分析技术,建立可供深入研究的分析模型,对直流输电系统的运行噪声测定及降噪设计,具有非常重要的意义。

1 模组噪声产生机理

柔性直流输电模组由功率器件(IGBT)模块头及电容器组成,其中功率器件模块头组件由薄壁外壳、散热器及功率器件等组成。模组整体运行时,功率器件产生振动,并激励外部金属壳体,最终产生辐射噪声;同时,电容器由于静电力引起芯子元件振动,并通过固定件传递给外壳,最终产生壳体辐射噪声。两者共同作用,导致模组在运行时产生较为严重的噪声问题。

2 模组噪声测试系统与试验方法

众多模组单元集成后组成柔性直流输电换流阀,正常运行时会在阀厅内产生较大的噪声。确定测试工况、测点位置及测试系统等,是准确开展模组噪声分析的首要条件。

2.1 测试工况的选择

根据文献[14]的要求,将测试模组布置在厂内较为独立的片区,且在周围环境无干扰时开展试验工作。

选择正常运行工况,并待模组及散热系统工作稳定后开展振动噪声测试工作。为便于描述,将模组模块头侧称为前面,电容器底部称为后面,其他方向按大小称为电容器宽面、窄面,模块头宽面、窄面。

2.2 测点位置布局

针对模组类产品噪声机理的简单分析,分别对振动加速度测点及辐射噪声测点进行布局。

1)振动加速度测点。

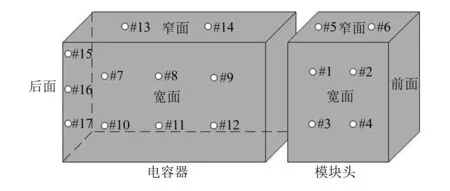

经分析,由于电容器是最大的辐射面,因此对其进行测试的过程中,振动传感器在电容器上布置最多,而在模块头上,由于其辐射面积较小,对其进行测量的振动传感器布置略少,测试点布置方案如图1所示。

图1 模组振动测试点布置图

2)辐射噪声测点。

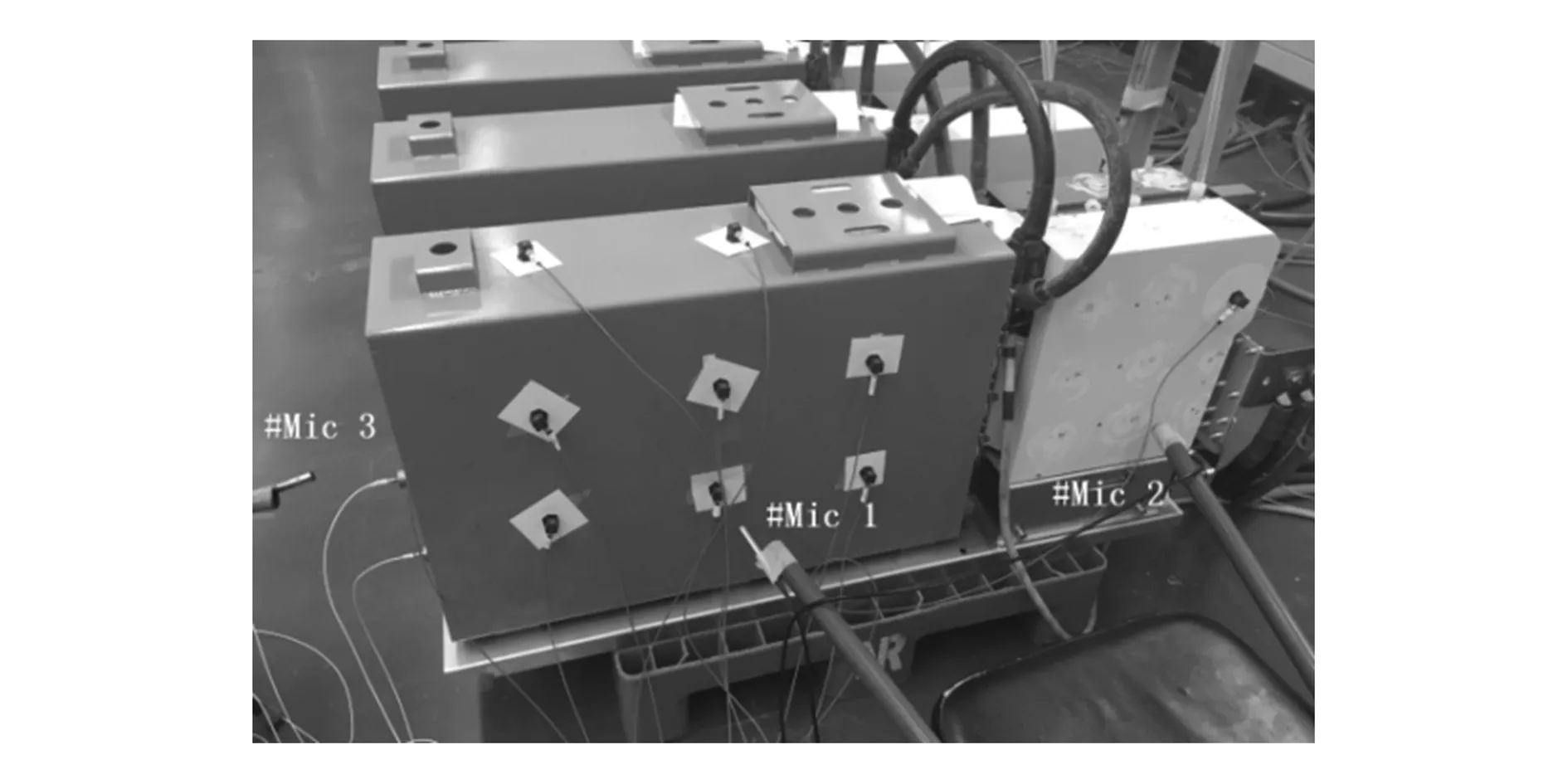

综合现场测试环境及相关文献研究[11],并考虑传播衰减的影响,在电容器后面、宽面及模块头宽面位置各布置1个麦克风,共3个噪声测点,测量距离选取为20 cm。具体测点位置如图2所示。

图2 辐射噪声测点布置图

采用国际专业振动噪声测试系统LMS Test.Lab开展测试,频率分辨率为2 Hz,采样频率为25 600 Hz,分析频率为12 800 Hz。

2.3 振动测试结果

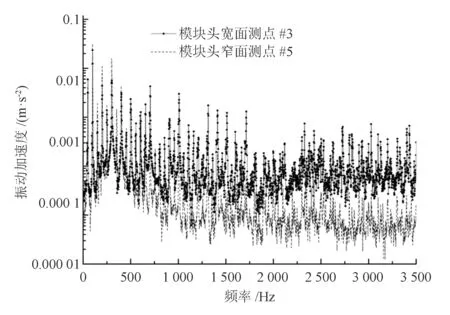

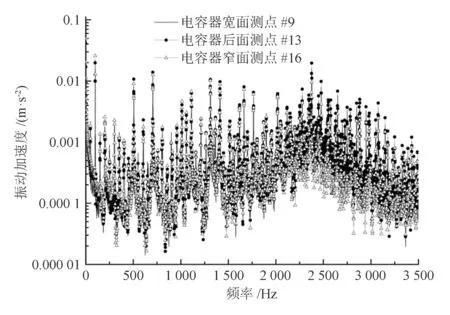

待系统运行稳定后,提取各加速度测点数据并处理。模块头及电容器侧加速度分别如图3和图4所示。

图3 模块头部分测点振动加速度

图4 电容器部分测点振动加速度

综合分析可知:

1)模块头及电容器的振动加速度具有较好的频率一致性,均在50 Hz及其倍频处存在峰值,具有典型的电致动振动特性。

2)由于静电力引起的电容器铁芯振动通过支撑件传递给了壳体,导致电容器后面测点的加速度相对于窄面和宽面更为明显,因此后续研究中重点关注铁芯纵向的振动及噪声特性。

3)模块头在100 Hz处达到加速度峰值,而在500 Hz之后,振动衰减得厉害,表现出很强的低频特性;而电容器侧加速度在2 300 Hz仍出现峰值,表明电容器单元上的载荷既有工频成份又有高次谐波成份。

2.4 辐射噪声测试

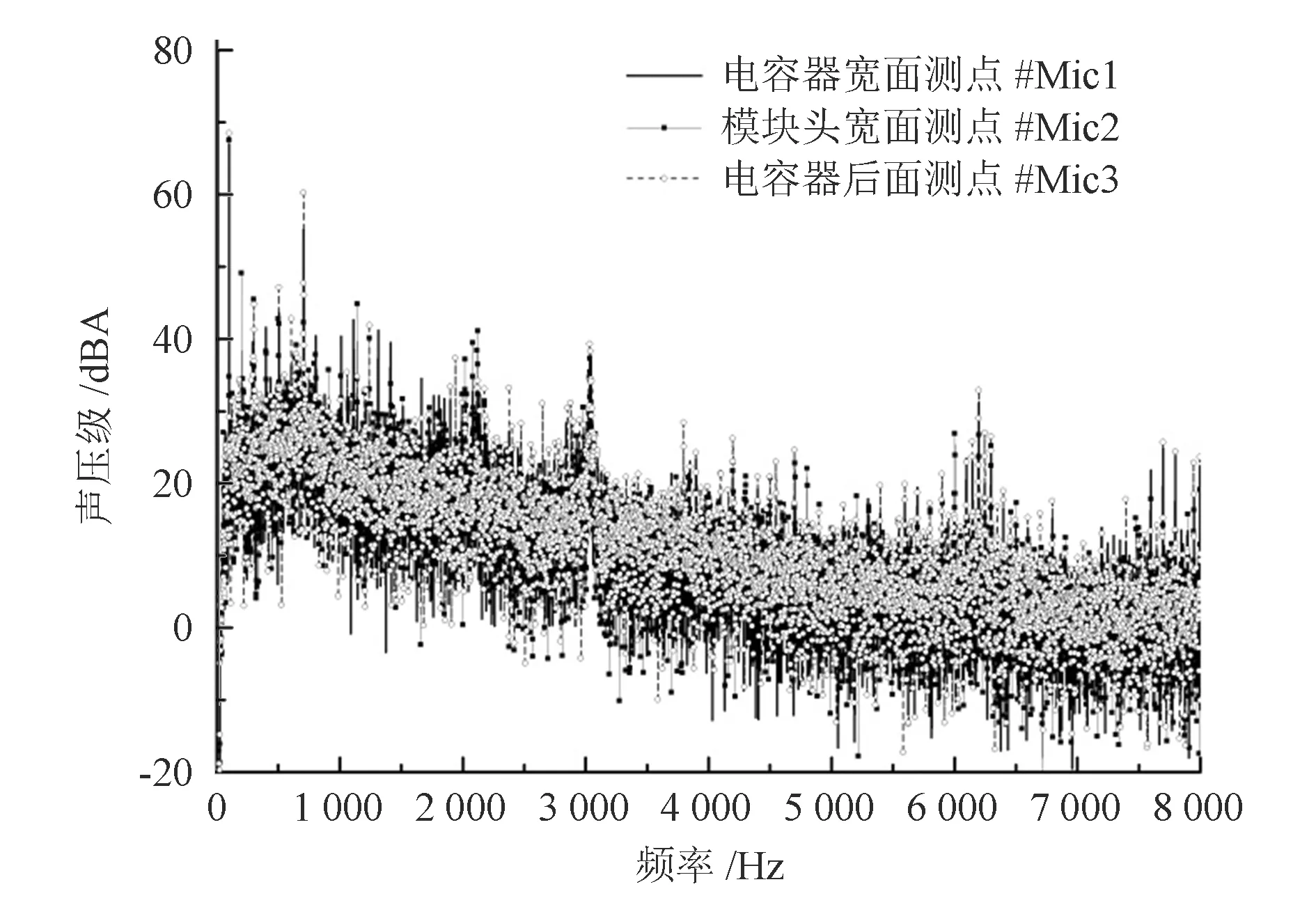

根据振动加速度测点数据,结合现场实际工况,选择电容器后面、电容器宽面及模块头宽面为模组噪声考察点。这3个位置包含了主要辐射声源,本文选择面板中心作为噪声观测点,对其辐射噪声进行量化对比测试。为减小传播衰减的影响,测点布置在距离表面20 cm处。不同面噪声测试数据对比结果如图5所示,近场总噪声水平见表1。

图5 近场声压级对比

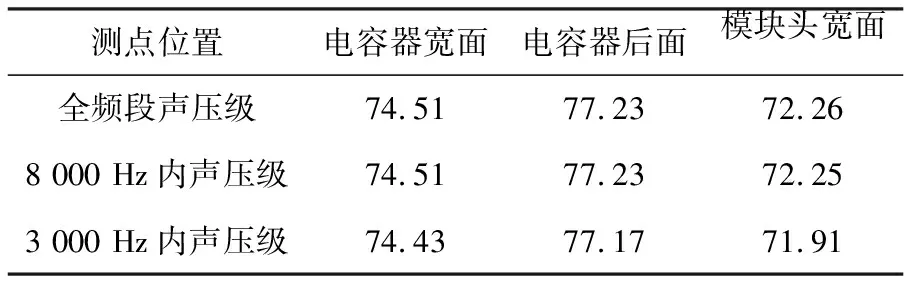

表1 UPFC近场噪声对比 dBA

综合分析可知:

1)3 000 Hz以内为主要噪声贡献频段,高出3 000 Hz的噪声对总噪声贡献小于0.5 dBA。

2)电容器后面近场噪声为77.2 dBA,宽面为74.5 dBA,模块头面板为72.3 dBA。电容器后面噪声最关键,且表现出很强的指向性,与振动测试及理论分析一致。

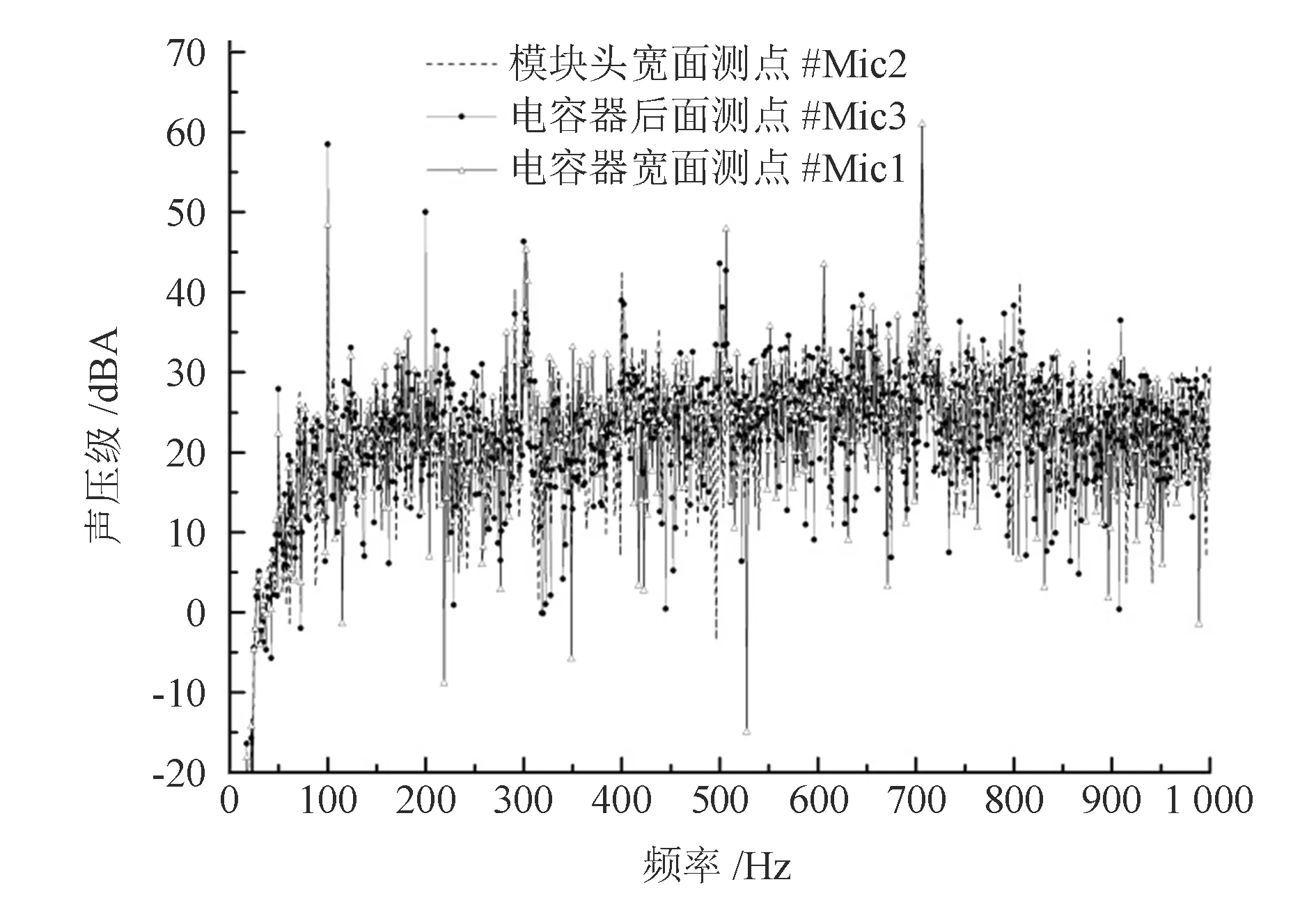

取1 000 Hz以内的频率段,细化研究柔直模组的噪声特性,如图6所示。

图6 1 000 Hz内近场声压级对比

从测试结果可以看出,与振动加速度信号一致,柔性直流输电模组辐射噪声具有典型的频率特性,均为50 Hz及其倍频成分,证明电致动引起的振动为主要的激励源。

700 Hz(工频14次谐波)处峰值较大,表明柔性直流输电模组噪声除了工频成分外,还具有典型的谐波特性,后续研究可重点关注此频率成分。

3 模组噪声仿真分析

基于试验测试,初步分析了模组的振动及辐射噪声特性,本章将采用仿真的方法对其振动与辐射噪声的关系进行深入探究。

3.1 声学边界元理论

(1)

(2)

式中:Ωae为声场边界Ωa上的一个单元;ra为单元Ωae内部任意点,P(ra)为此点的声压,vn(ra)为此点的法向速度;ne为单元Ωae上的节点数量。

在直接边界元中,往往是已知部分节点的声压和振动速度,对于其他节点,其声压和振动速度可通过插值法进行计算,例如对于节点b有:

Ab{pi}=jρ0ωBb{vni},b=1,2,…,na

(3)

式中:Ab和Bb都为(1×na)的系数矩阵,其中na为所有边界元网格的节点数量;pi为节点的声压;j为虚数单位;ρ0为流体密度;ω为角频率;vni为节点的振动速度。

求解时,基于表面处的边界条件,通过插值可得到具体位置的速度、声压等。

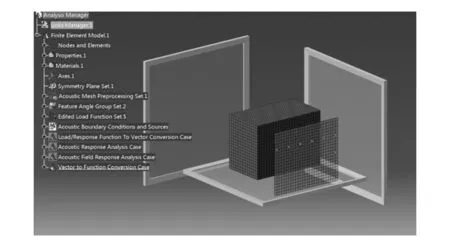

3.2 仿真计算模型

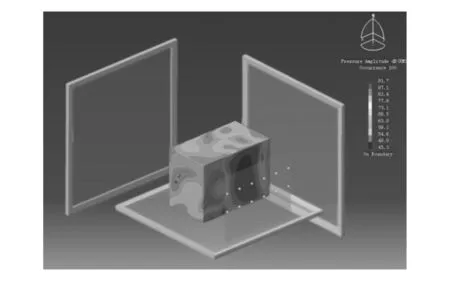

基于边界元理论,结合模组实物,在LMS Virtual. Lab建立仿真分析模型。建立模型时需考虑测试现场实际的墙面及地面反射面,并设置与现场一致的测点,分析模型如图7所示。

图7 模组边界元声场分析模型

在建立的分析模型上,加载测得的电容器及模块头表面振动信号作为计算输入,声阻抗取空气声阻抗值(416.5 kg/(m2·s))。

与实际测试位置一致,在距电容器表面20 cm处设置场点进行辐射噪声计算。仿真分析得到的声场云图分布如图8所示。

图8 模组边界元辐射声场

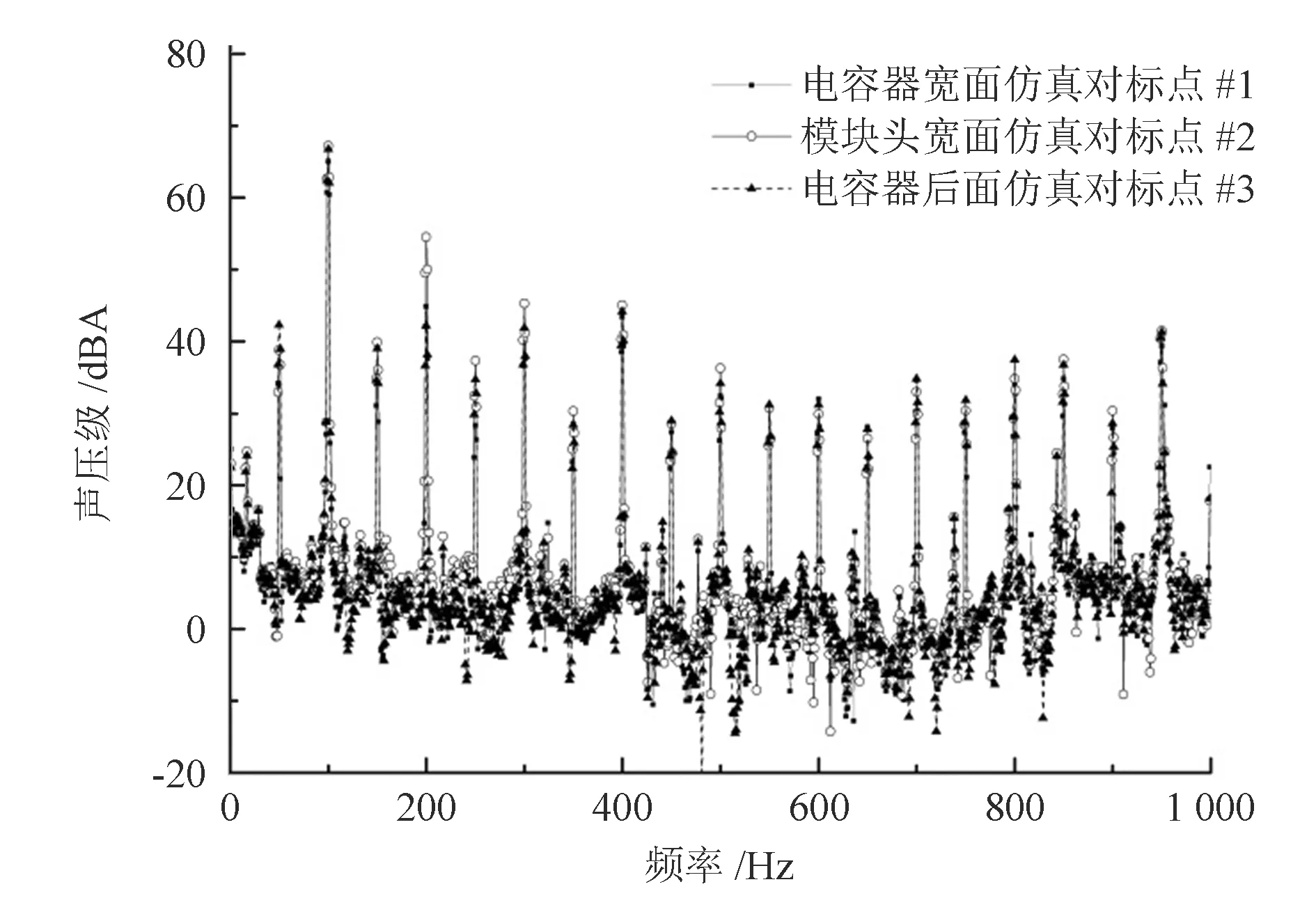

选取与实测点位置相同的观测点提取仿真结果,开展测试与仿真结果对标工作,结果如图9所示。

图9 对标位置辐射噪声仿真结果

由实测结果与仿真结果对比可知,模组底面及侧面吻合度较高,且在频率特性上,仿真与实测结果一致,验证了此边界元分析模型的正确性。后续的相关降噪技术研究,可在此模型上展开。

4 结论

模组是柔性直流阀塔的基本单元,也是阀塔的噪声源。本文通过仿真及试验结合的方法,对具体的模组进行了振动噪声测试及仿真分析,结果表明:

1)柔性直流工程模组噪声主要成分中,电容器在铁芯纵向方向最明显,具有很强的指向性,此特性有利于换流站整站声场的优化布局;

2) 3 000 Hz以内为模组主要噪声贡献频段,后续降噪措施重点在此频段实施;

3)模组噪声频率特性明显,以100 Hz及700 Hz(工频14次谐波)贡献量最大,既有工频成份又有高次谐波成份;

4)建立边界元模型,开展辐射噪声分析能准确地预估模组的辐射声场、定量地开展噪声分析,为全阀塔噪声分析、降噪设计及柔性直流工程建设提供了新的设计及分析方法。