流化床化学气相沉积法制备近化学计量比的TiN粉体

2020-06-22桑元向茂乔宋淼朱庆山

桑元,向茂乔,宋淼,朱庆山

(1 中国科学院过程工程研究所,北京100190; 2 中国科学院大学化学工程学院,北京100049)

引 言

氮化钛(TiN)是一种典型的非化学计量比的面心立方结构化合物(TiNx,0.6<x<1.2)[1],具有熔点高、硬度高、热稳定性好的优点,常作为增强相广泛应用于金属基复合结构材料中,以改善材料的力学性能[2]。同时TiN 具有良好的导电性,耐酸碱腐蚀和独特的电子结构,在催化[3-5]、电极材料[6-7]、传感器[8-9]和光电转化材料[10]等领域中也展现出巨大应用潜力。然而TiN 的力学和电学等性能在很大程度上取决于TiN 粉体的纯度和N/Ti 比。已有研究表明,大多情况下高性能的TiN 粉体需要满足纯度高且N/Ti比为1的要求。

目前有很多合成TiN 粉体的方法,主要包括金属钛粉直接氮化法[11]、机械合金化法[12-13]、TiO2碳热还原合成法[14-15]等。但是这些工艺都难以合成高纯、正化学计量比的TiN 粉体。这主要是由于上述方法都是基于固相还原氮化工艺合成粉体,在反应过程中氮源(N2或NH3)与固态的钛源(Ti、TiH2或TiO2)相接触,并在其表面发生反应生成坚硬而致密的TiN 壳,阻碍氮源与内部钛源的进一步反应,导致制备的TiN 粉体N/Ti 往往处于0.3~0.8 之间[12,16-17]。为获得近化学计量比的TiN 粉体,通常需要对初次反应后的粉体多次反复破碎和氮化[18]。然而,由于TiN硬度高,机械破碎难度大,且在破碎的过程中不可避免会引入杂质。尽管Drygaś 等[19]、Bang 等[20]以及Yoo等[21]尝试采用亚微米级的TiO2粉体作为钛源,以期缩短扩散距离,提高反应活性一步合成高质量TiN 粉体。但是由于Ti-O 键非常强,只有在1800℃以上才能获得低氧含量[<1%(质量)]的TiN 粉体[22]。然而在如此高温下合成的粉体团聚严重,不得不进一步机械破碎,但破碎过程又影响了粉体的纯度。因此目前固相反应工艺制备高质量的TiN 粉体仍然存在巨大的困难。

化学气相沉积法(CVD)即在气相中直接合成固相粉体,能够在原子尺度精确调控反应,从根本上避免传统气-固反应过程中的内扩散反应过程,有利于获得高纯、窄粒径分布的高质量纳米或微米级粉体。同时该工艺还具有设备简单、容易操作、成本低等优点,已逐渐成为一种重要的粉体制备技术[23]。目前采用化学气相沉积工艺已经成功制备出了TiO2、SiO2、Sb2O3、Al2O3、ZnO 等超微粉体且已实现工业化生产[24]。然而与传统氧化物不同,TiN是一种典型的高熔点非氧化物,基于成本低廉且环保的TiCl4-N2-H2体系化学气相沉积法制备TiN 面临两大难点。一是,TiN 难以在气相中均相形核。根据气相形核理论,在气相中化学反应形成固态颗粒的成核速率I可以用式(1)表达[23]

式中,Ne为单位体积的原子数;Δg 为原子越过界面激活能;T 为热力学温度;k 为Boltzmann 常数;h为Planck 常数;ΔG 为形成新相核心时自由能的变化。从该表达式可以看出,决定形核速率大小的最关键因素是ΔG。而在气相成核的情况下,ΔG 直接决定于反应的过饱和度,反应的平衡常数又直接影响其过饱和度。由此可见,形核速率的大小可直接由反应平衡常数的大小来判断[23]。对于TiN 在气相中均相形核来说,其平衡常数需要远大于103[23],据此可估算出TiCl4-N2-H2体系中TiN最低理论成粉的合成温度高达1600℃。然而在实际过程中,合成温度需要远超1600℃,只有在高温等离子体辅助情况下(约3000℃)才能得到均相形核的TiN 粉体[25]。但是等离子体设备成本和维护成本非常高,导致高质量TiN 粉体合成非常昂贵。二是,传统化学沉积过程是一个相对稳态沉积过程,其中形成的固态表面和气源之间存在稳态扩散和生长界面,导致沉积效率较低。针对以上两个难点,本研究提出了一种流态化化学气相沉积法制备TiN 粉体工艺,即在流化床中添加TiN 种子粉体,将其暴露在TiCl4、N2和H2气氛中,并利用Ar 让TiN 种子粉体一直处于动态往复运动,打破传统CVD 工艺的稳态生长,同时高效捕捉气相反应初期形成的TiN 原子团簇,从而实现在TiN 种子粉体上高效制备新生的高质量TiN 粉体的新思路。此外FBCVD 工艺的传质、传热效率明显高于普通的CVD 工艺,同时还具有成本低、能连续生产等优点,已经在许多工业生产中得到应用,如制备碳纳米管[26]、核燃料颗粒[27]和多晶硅[28]等。但基于以上新思路制备TiN粉体还未见报道。

本文系统研究了反应组分比例和温度对反应体系转化率的影响规律,沉积过程中TiN 种子粉体的流化行为,以及新生TiN 的沉积生长模式。实验结果发现,采用粒径为52.95 μm的TiN种子粉体,即使在1000℃条件下沉积2 h,也不会引发失流。在流化床中新生亚微米级TiN 的生长模式为岛状生长模式,且新生的TiN 杂质含量低,合成粉体中的N/Ti化学计量比可达0.96。

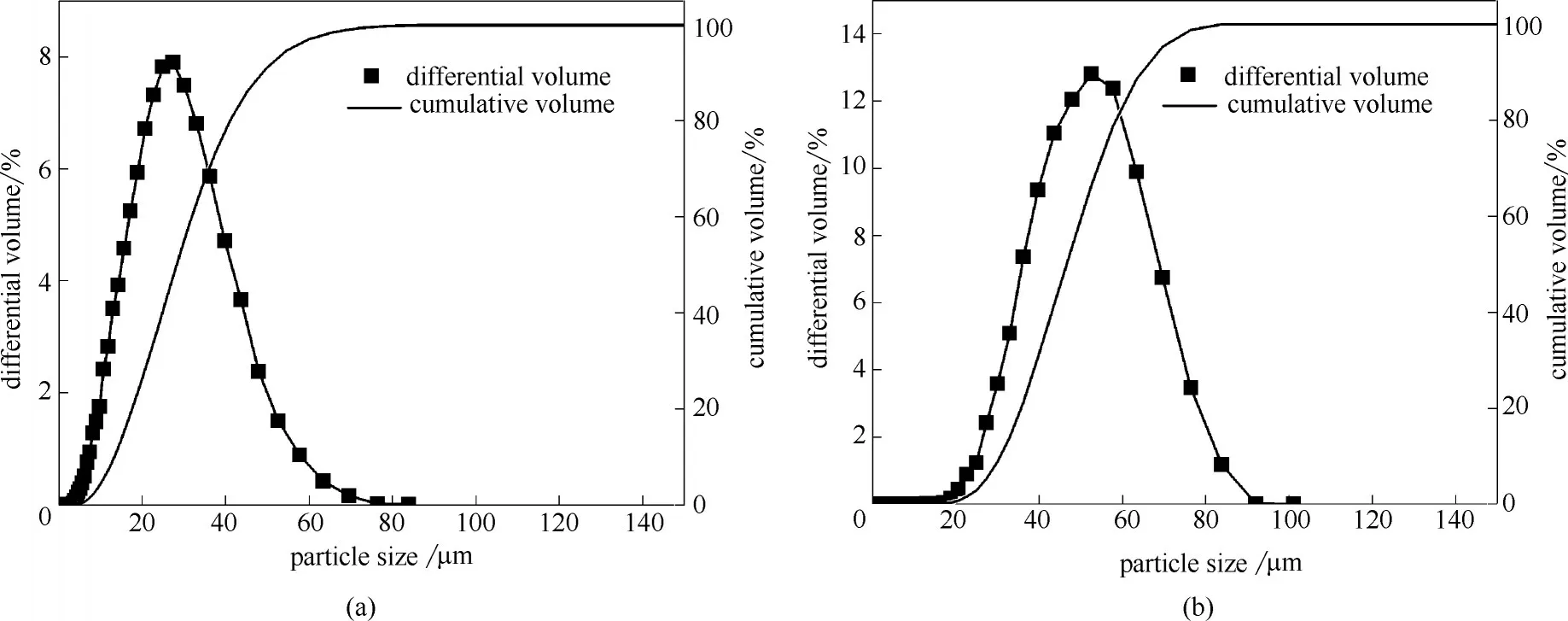

图1 平均粒径为21.16 μm(a)和52.95 μm(b)的商用氮化钛粉体粒径分布图Fig.1 Particle size distribution of commercial titanium nitride powder with average particle size of 21.16 μm(a)and 52.95 μm(b)

1 实验材料和方法

1.1 材料

商用TiCl4(99.9%)购买于上海阿拉丁生化科技股份有限公司。商用氮化钛粉体(99.5%,25~75 μm和40~60 μm)购买于北京兴荣源科技有限公司,由粒度分析仪测得平均粒径分别为21.16 μm 和52.95 μm,粒度分布如图1 所示。氢气、氩气以及氮气(99.99%)均购买于北京市北温气体制造厂。

1.2 流化床反应器

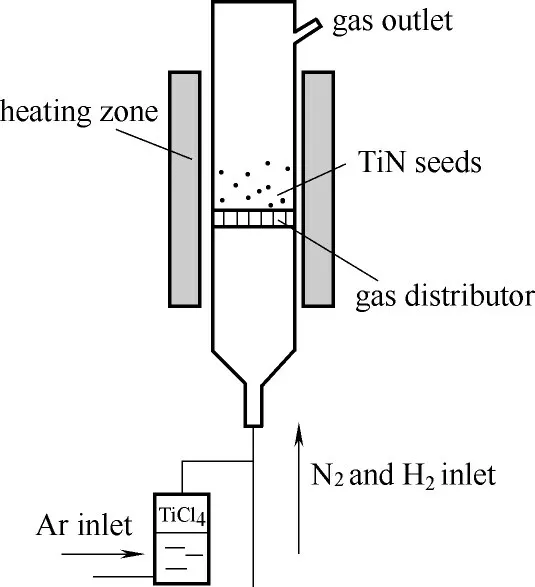

沉积实验在自制的流化床反应器中进行,如图2 所示。流化床反应器为高度600 mm、内径20 mm的石英管,气体分布板为多孔石英烧结板。

图2 制备TiN粉体的流化床反应器示意图Fig.2 Schematic diagram of fluidized bed reactor for TiN powder synthesis

1.3 分析测试仪器

样品的物相通过X 射线衍射仪确定(XRD,X'Pert PRO MPD 型,荷兰PANalytical 公司);样品的微观形貌通过热场发射扫描电子显微镜检测(SEM,JSM-7001F+INCA X-MAX 型,日本JOEL 公司);样品的元素含量通过X 射线荧光光谱仪测定(XRF,AXIOS 型,荷兰PANalytical 公司);粉体颗粒的粒径通过激光粒度分析仪测定(LS13320 型,美国Beckman Coulter 公司);种子及沉积后粉体中的O、N含量通过氧氮分析仪测定(ON-3000型,北京纳克公司);沉积过程中的流化压降曲线通过压差传感采集系统箱检测并记录(测量范围0~2 kPa,精度0.001 kPa,北京传感星空自控技术有限公司)。

1.4 TiN粉体在FBCVD中的制备

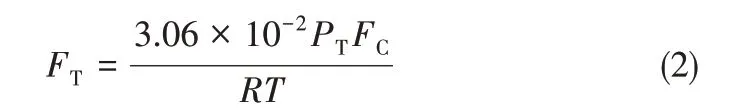

气体分布器上预先放置商业粗质氮化钛以作为流化颗粒和产物沉积的种子,在沉积开始之前,用Ar 使床层保持流态化15 min 以排除空气。随后将反应器加热至设定温度,TiCl4(g)由Ar载带从鼓泡器输送到反应器中,TiCl4的量与载气的关系式可以用式(2)来描述[29]

式中,FT为TiCl4(g)的体积流量,ml/min;PT为TiCl4在一定温度下的饱和蒸气压,Pa;FC为载气的体积流量,ml/min;R 为气体常数,J/(mol·K);T 为鼓泡器中TiCl4的温度,℃。本实验中控制鼓泡器中TiCl4的温度为20℃,对应的饱和蒸气压为1275 Pa。根据HSC 6.0 软件进行热力学分析,优化确定了N2及H2的流量,详见表1。

2 实验结果与讨论

2.1 反应组分比例对转化率的影响

已有研究表明,TiCl4-N2-H2体系中的TiCl4无法完全转化为TiN,且平衡常数较小,转化率较低。但从动力学讲,改变反应组分的分压,能够调节TiCl4向TiN 转化的效率。基于此,首先对TiCl4-N2-H2体系的反应平衡组分,转化率、能量消耗等方面进行了系统的热力学分析,优化出反应的组分。

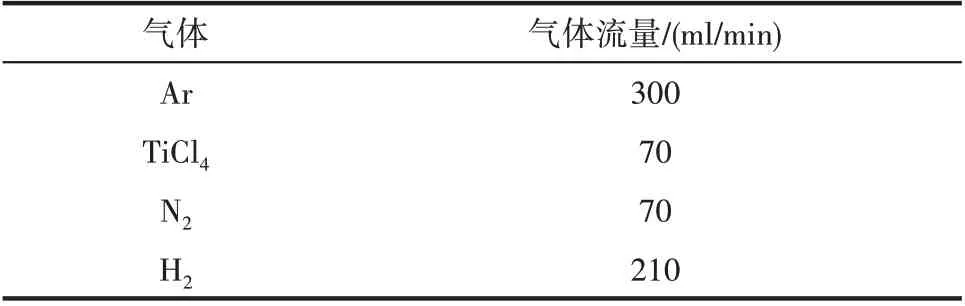

表1 实验中反应气体的流量Table 1 Flow of reactant gases in experiment

TiCl4-N2-H2体系在平衡组分下沉积TiN 的反应方程式为

使用HSC 软件对TiCl4-N2-H2体系进行了热力学分析,图3(a)给出了平衡组分下[TiCl4(g)=1 kmol,N2(g)= 0.5 kmol,H2(g)= 2 kmol]反应的Gibbs 自由能随温度的变化关系。当温度超过627℃时,ΔG 变为负值,说明从热力学角度分析,温度高于627℃该反应便可自发发生。使用HSC 软件计算了在该组分下,不同温度时平衡物质的量大于10-2kmol 的平衡组分,如图3(b)所示。结果显示,平衡状态下产物中包括目标产物TiN(s),副产物HCl(g)和TiCl3(g),以及未完全反应的原料TiCl4(g)、N2(g)和H2(g)。其中TiN的含量随着温度升高而逐渐升高,当温度高于850℃,TiN 含量的增加速率逐渐降低,并在约1000℃时达到极值。

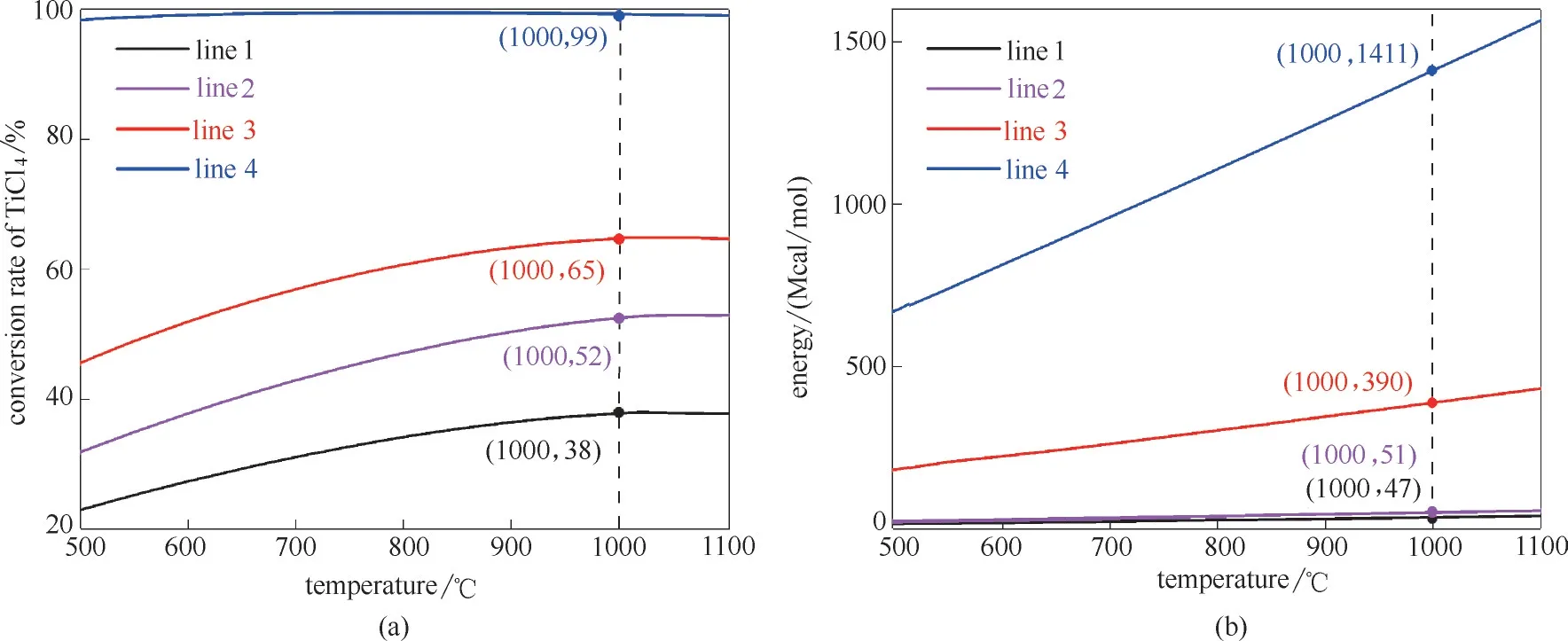

使用HSC 软件计算了原料组分对TiCl4的理论转化率的影响规律,如图4(a)所示。当进料比为n(TiCl4)∶n(N2)∶n(H2) = 1∶0.5∶2 时[图4(a)曲线1],TiCl4转化为TiN 的转化率在1000℃左右时达到最大值,约为38%。当N2或H2过量100 倍时,可显著提高TiCl4的转化率[图4(a)曲线3、4]。但过量的N2和H2会使反应能耗也相应增加。使用HSC 软件计算了不同进料比时的理论能量消耗值,结果如图4(b)所示。当温度高于850℃时,图4(b)中曲线3、4 的能耗值都远远超过理论进料比即曲线1 能耗值的数十倍。对于实际生产来说,不仅要考虑转化率,还需要综合考虑能耗。经计算发现,进料比为n(TiCl4)∶n(N2)∶n(H2)=1∶1∶3[图4(b)曲线2]时,TiN 产率也有明显提升,同时理论能量消耗值增加量较少。因此结合实验条件,最终确定进料摩尔比为n(TiCl4)∶n(N2)∶n(H2)=1∶1∶3,具体各气体的流量如表1所示。

此外,已有文献报道,产物中残余Cl 元素的含量也是评价工艺参数的重要标准,过高的Cl 元素含量会影响产品的性能。为此基于上述优化后的反应组分,在850~1000℃温度范围内进行了FBCVD法制备TiN 的实验,并使用XRF 分析产物中Cl 元素含量。结果如图5所示,随着反应温度的升高,产物中Cl 元素杂质的含量逐渐降低,在1000℃时含量仅为0.002%(质量),远低于美国矿业局中商业TiN 0.07%(质量)氯元素杂质含量的标准[30]。因此本实验的温度确定为1000℃。

2.2 粉体粒径对沉积流化行为的影响

图3 不同温度TiCl4-N2-H2体系在平衡状态下的Gibbs自由能变化(a)和平衡组分变化(b)Fig.3 Gibbs free energy change(a)and equilibrium component change(b)of Ticl4-N2-H2 system at different temperatures

图4 TiCl4-N2-H2体系中不同进料比的TiCl4转化率(a)和理论能量消耗值(b)(1 cal=4.18 J)Fig.4 Conversion rate of TiCl4(a)and theoretical energy consumption(b)of different feed ratios in TiCl4-N2-H2 system line 1—n(TiCl4)∶n(N2)∶n(H2)=1∶0.5∶2;line 2—n(TiCl4)∶n(N2)∶n(H2)=1∶1∶3;line 3—n(TiCl4)∶n(N2)∶n(H2)=1∶50∶2;line 4—n(TiCl4)∶n(N2)∶n(H2)=1∶0.5∶200

图5 进料摩尔比为n(TiCl4)∶n(N2)∶n(H2)=1∶1∶3时不同温度下沉积产物中Cl元素含量Fig.5 Content of Cl in products deposited at different temperatures when feed molar ratio is n(TiCl4)∶n(N2)∶n(H2)=1∶1∶3

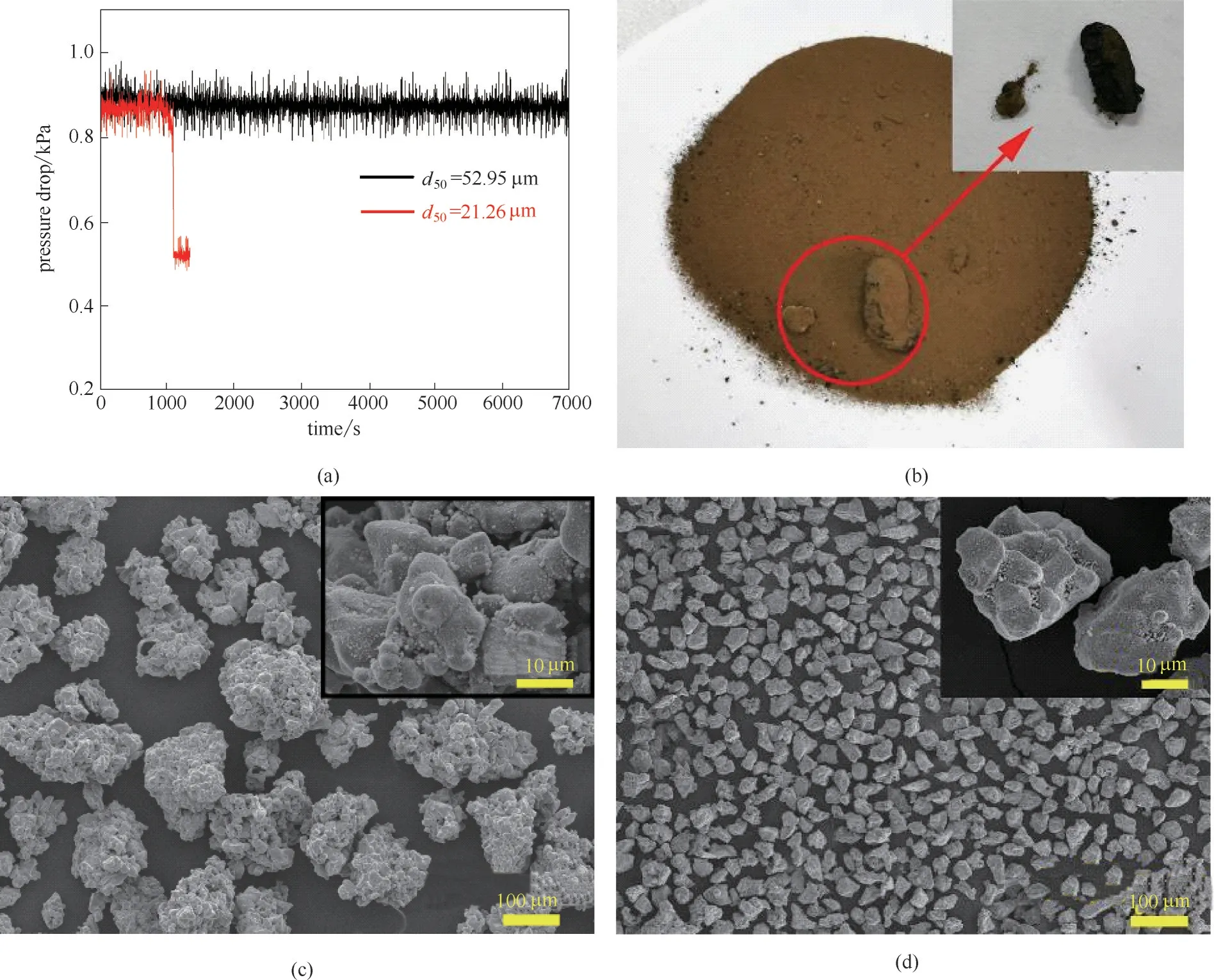

流化质量直接决定了FBCVD 产品的质量。通常,粉体粒径直接影响流化行为。图6(a)给出了沉积过程中不同粒径TiN 种子粉体的流化压降曲线。当TiN 种子的平均粒径为21.16 μm 时,压降曲线的波动时间仅维持了不足20 min,这表明反应过程中发生了明显的失流,流化沉积过程无法继续。流化床内发生失流的本质是:当颗粒间的黏性力大于破碎力时,颗粒在接触后开始黏结成团,当团聚体长大到一定尺寸,即该团聚体的起始流化速度大于表观气速时,就会造成流化床的失流。颗粒间的破碎力主要与流化气体引起的颗粒碰撞有关,但由于本文使用的是鼓泡流化床,在保证两种颗粒正常流化的基础上难以大幅度改变流化气速。通常导致颗粒团聚的黏性力主要包括:范德华力、液桥力和烧结力等[31]。由于本实验中化学气相沉积过程中没有液相产生,不涉及液桥力;同时,TiN 为超高熔点物质,在1000℃及以下温度的烧结趋势较弱,烧结力也不是引起TiN 颗粒黏结成团的主要黏性力。因此,造成本文中细小颗粒(21.26 μm)失流的主要颗粒间黏性力还是范德华力,这与常温下C 类颗粒的失流原因相同[32],也是流态化领域中一种最常见、最典型的失流原因。一旦形成较大的团聚体,此时床层中便会形成多条通径不一的沟流通道,气体通过沟道时的阻力较小,导致床层压降出现了断崖式下降[33]。在沉积后的粉体中发现肉眼可见的团聚块体,如图6(b)所示。在取样拍照过程中,部分流化颗粒覆盖在团聚体表面,进行表面吹洗后,团聚体呈现出明显异于正常流化颗粒的形貌[图6(b),插图]。这是由于TiN 在正常流化的颗粒表面均匀沉积,光线在颗粒表面顺利反射,从而呈现为金黄色;而团聚体的表面和内部有很多孔洞,光线无法完全反射,部分光线会发生多次漫反射,导致团聚粉体颜色较暗。通过SEM 进一步分析,发现细小的TiN 种子粉体团聚成约100~200 μm 的团聚体[图6(c)],同时细小的TiN 种子表面也发现了新形成的TiN 颗粒,且新生TiN 小颗粒将TiN 种子黏连在一起[图6(c),插图]。由此可知,肉眼可见的大团聚颗粒是由新生细小TiN 颗粒将TiN 种子黏连在一起而形成的大团聚体。而当使用平均粒径为52.95 μm的TiN粉体作为种子颗粒时,即使沉积2 h,也没有出现失流现象。通过SEM 检测发现[图6(d)],TiN 种子粉体表面沉积出新生TiN 颗粒,且沉积之后粉体仍保持单分散状态,没有团聚黏结现象发生,这表明在粗质TiN 颗粒上不会发生因黏连而团聚导致的失流。根据Geldart 颗粒分类图[32],TiN 种子颗粒粒径增大至52.95 μm时,颗粒类型变为A类颗粒,是流化特性最好的一类颗粒。此外,已有研究表明,颗粒间碰撞破碎力的大小与颗粒粒径的平方成正比[34]。因此,使用较粗颗粒(52.95 μm)时,颗粒间的碰撞破碎力随粒径的增大而增大,超过了范德华力对颗粒的黏结作用,避免了颗粒的团聚现象,可以保证CVD 反应的长时间稳定进行。

图6 不同粒径种子粉体流化压降曲线(a),平均粒径为21.16 μm的TiN种子粉体沉积后的宏观照片(b),平均粒径为21.16 μm种子粉体沉积后的SEM图(c),平均粒径为52.95 μm种子粉体沉积后的SEM图(d)Fig.6 Fluidization pressure drop of TiN seeds with different particle size(a),macro photos(b)and SEM(c)of TiN seeds with average particle size of 21.16 μm after deposition,SEM of seeds with an average particle size of 52.95 μm after deposition(d)

2.3 沉积粉体的化学计量比和杂质含量

图7(a)、(b)给出了沉积前TiN 种子粉体和在1000℃沉积2 h 后种子粉体的SEM 图。从图中可以看出,沉积前光滑表面生长出了由多个纳米级颗粒团聚而成的亚微米(约0.2 μm)的结节颗粒。这与传统的CVD过程中形成的金字塔形或星形的TiN涂层有明显区别。在流化过程中,由于气流和重力的作用,种子颗粒在低温区(约700℃,高度约30 mm)和恒温区(1000℃,高度约100 mm)之间持续反复移动。因此,FBCVD 过程提供了一种打破形核和生长平衡的方法。从理论上讲,温度的降低会增加结晶过程中的过饱和度,可以进一步增加形核速率,相对降低晶核的生长速率[35]。因此,在流化床化学气相沉积过程中主要以形核为主,从而获得亚微米颗粒组成的结节状聚团形貌。激光粒度分析仪检测结果显示,沉积反应进行2 h 后,TiN 种子粉体的平均粒径由52.95 μm 增大至53.32 μm,说明表面沉积的新生TiN 小颗粒对粉体粒径的影响很小,不会造成因粒径大幅变化而引起的粉体性能改变。此外,这些亚微米颗粒还具有较高的烧结活性,有利于获得高密度的TiN 增强的陶瓷复合材料。通过XRD 分析发现,产物中只有纯TiN 的物相(JCPDS 38—1420)表明沉积产物仍为纯相的TiN。此外,TiNx中N元素的含量与其晶胞参数(a0,nm)有如下线性关系[1]

图7 52.95 μm种子粉体沉积120 min前后的SEM图[(a)、(b)],沉积前后TiN种子的XRD谱图(c),沉积后种子中N和O含量与沉积时间的关系(d)Fig.7 SEM of 52.95 μm seeds before and after 120 min deposition[(a)—(b)],XRD patterns of TiN seeds before and after deposition(c),relationship between content of O/N in seeds and deposition time(d)

通过XRD 精修后发现,商业TiN 的晶胞参数为0.42322 nm,也即粉体为TiN0.85。而沉积后的粉体晶胞参数为0.42378 nm,即获得了TiN0.96。为进一步确定合成粉体的产品质量,使用氧氮分析仪分析了种子粉体与合成粉体中O 和N 的含量,结果如图7(d)所示。反应前TiN 种子粉体的O、N 含量分别为0.69%和20.8%(质量),随着反应时间延长,O 元素的相对含量逐渐下降,而N 元素的含量逐渐增加。这是由于新生成的TiN 在种子粉体表面持续沉积,而新沉积的TiN 中的氧含量远低于原料中氧杂质的含量,因此持续的TiN 沉积起到了稀释氧杂质含量的作用,导致最终产品中氧杂质含量持续降低至0.44%(质量),较原始种子粉体中的氧杂质含量下降了约40%;产品中的氮元素含量提升至22.2%(质量),十分接近正化学计量比TiN 中22.6%(质量)的氮元素含量[36],表明新工艺获得了近化学计量比的TiN粉体。

2.4 TiN在FBCVD中的生长模式

为进一步理解TiN 粉体的在流化床中的沉积行为,在1000℃条件下研究了不同反应时间所得到样品的微观形貌。反应时间为5 min 时,只有少量的纳米颗粒沉积在种子颗粒的表面[小于100 nm,图8(a)];随着反应时间的延长,沉积的TiN 颗粒的数量和大小也随之增加[图8(b)],在30 min 后,致密的沉积产物几乎覆盖了TiN 种子颗粒的整个表面[图8(c)]。最后,反应进行到60 min 时,在TiN 种子表面形成了由亚微米级颗粒团聚形成的致密结节状结构[0.1~0.2 μm,图8(d)]。这一结果表明,TiCl4-N2-H2体系在流化床中化学气相沉积TiN 是一种典型的Volmer-Weber 生长模式,也即岛状生长模式[37],这与传统CVD 法制备涂层的层状生长沉积规律有所不同[38]。

图8 TiCl4-N2-H2体系在1000℃下反应不同时间后TiN种子粉体的表面形貌Fig.8 Surface morphology of TiN seeds after reaction of TiCl4-N2-H2 system at 1000℃for different time

传统CVD 过程中,气源和沉积的表面间存在一个稳定的界面,也即存在一个稳定的形核和生长过程,从而容易表现出为层状生长模式。而在FBCVD过程中,气相原子团簇极易被吸附在基体表面并聚集形成三维核心,且沉积基体在流化床内反复跳动,打破了稳态沉积过程,从而表现为岛状生长模式[39]。

3 结 论

针对传统气-固反应难以制备出高质量TiN 粉体的难点,本研究基于TiCl4-N2-H2体系,采用流化床化学气相沉积工艺,在1000℃成功制备出了近化学计量比的TiN0.96粉体,且氧杂质含量相对原始TiN种子粉体降低了约40%。种子粉体的粒径对流化沉积行为具有较大影响,当种子粉体的平均粒径为52.95 μm 时,能实现长时间稳定流化。流化沉积打破了传统沉积过程中的稳态生长,从而使流化床中新生的TiN表现出岛状生长模式。