CPS 硫磺回收装置二通阀、三通阀故障分析与解决措施

2020-06-22温涛王琪任勇

温 涛 王 琪 任 勇

(中国石油西南油气田公司重庆天然气净化总厂)

CPS 硫磺回收装置是我国自主开发的一种高硫收率的低温克劳斯硫磺回收装置[1]。 该装置采用循环工艺,CPS 循环可以看作是催化剂的“再生(除硫)—冷却(反应)—吸附(反应至饱和状态)”的循环过程。通过3 个二通阀、3 个三通阀和1 个温控阀根据预设顺控程序进行动作切换,实现3 个CPS 反应器依次作为主反应器从再生—冷却—吸附3 个阶段的循环转换。

目前国内CPS 硫磺回收装置二通阀和三通阀主要采用原装进口的气动程控阀,该阀结构设计特殊、公称直径较大(DN350mm~DN600mm)、购买价格昂贵、委外维修成本高。 在生产过程中,一旦二通阀或三通阀发生故障,CPS 反应段将无法实现顺序控制, 轻则导致硫磺回收率降低,重则导致尾气总硫排放率升高,甚至引起CPS 硫磺回收装置异常停车。

1 典型故障分析处置

1.1 故障现象

某厂进行天然气净化装置临停检修, 在对CPS 硫磺回收装置进行除硫操作过程中,控制室DCS 操作站显示二通阀 “KV-1420 开启超时”的报警信号。 经确认,在控制室输出为开阀指令状态下,该阀实际行程无法到达全开位置,阀门开启行程开关无法闭合而导致DCS 无法接收到该阀的行程状态,最终造成CPS 反应段不能按照预设顺控程序进行程序切换。

对该阀进行手动状态下的开关动作测试。 在第1 次开关测试过程中,控制室给KV-1420 开阀指令, 该阀缓慢开启至50%左右便不再动作;控制室给KV-1420 关阀指令, 该阀最初不动作,在活塞式执行机构气缸中充满额定工作压力为0.4MPa 仪表风的条件下才能实现瞬间关闭且阀门产生巨大撞击声。 随后进行第2 次开关动作测试,控制室给KV-1420 开阀指令,观察到该阀缓慢开启至80%左右的行程便不再动作,同时观察到该阀在开阀动作过程中, 于50%~80%行程之间存在非常明显的卡滞现象;控制室给KV-1420关阀指令,发现该阀卡死在80%左右的行程处不再动作。

1.2 故障原因分析

依次检查二通阀KV-1420 相关的控制电路、仪表风管路、仪表风压力、电磁阀及活塞式执行机构等未与介质接触的外部环节,其工作状况均正常,从而排除这些故障因素。

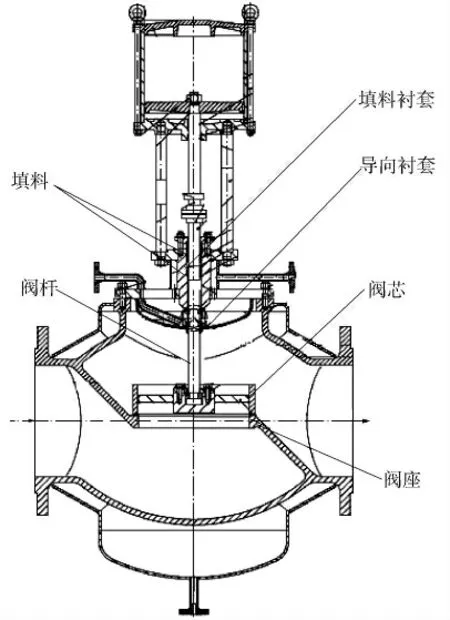

根据图1 所示的二通阀的结构原理,可以看出该阀阀芯与阀座之间采用环形平面密封方式。据此分析,即使在生产过程中堆积有大量异物也不会导致阀芯与阀座之间做相对运动时摩擦力增大,故而排除阀芯卡死在阀座中这一气动阀常见故障原因。

图1 二通阀结构原理

结合二通阀KV-1420 手动状态下开关动作测试结果进行分析,该阀在CPS 硫磺回收装置正常生产过程中已带入了大量的FeS 等杂质至其导向衬套或填料函中,进而在进行反复动作测试时将FeS 堆积在某一行程处,最终造成阀杆与导向衬套或者填料衬套卡死的故障。

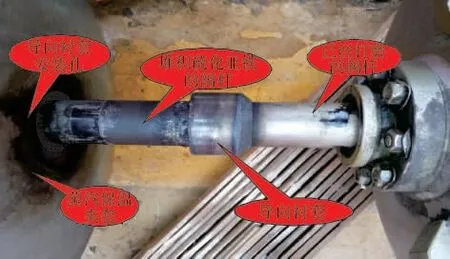

由于二通阀KV-1420 的公称直径较大(DN600mm),综合考虑吊装、搬运及维修等因素,从阀盖处将二通阀解体,并将除阀体部分以外的其他部件吊装下来进行进一步检查、维修。 检查发现阀杆与导向衬套配合间隙非常小且阀杆表面已堆积了大量的FeS(图2)。由此可以推论CPS硫磺回收装置正常生产期间二通阀不断切换开关状态,阀杆与导向衬套做相对运动,由于摩擦力的作用,使得附着在阀杆上面的FeS 脱落并将部分FeS 带入导向衬套内。 经过长周期运行,导向衬套与阀杆配合间隙之间积满了FeS。 通过二通阀无法实现全开故障发生后的手动开关动作测试情况分析:第1 次测试时二通阀仅能开启至50%左右行程且关闭困难, 可以看出在50%左右行程处由于FeS 的存在增大了阀杆与导向衬套间的摩擦力, 使得0.4MPa 压力仪表风不足以推动阀杆进一步向全开位置运动;而在阀门关闭时阀芯与阀座产生了巨大撞击,从而再一次改变了FeS 在导向衬套内的分布状态, 所以在做第2 次测试时,二通阀开启过程中跨过了50%左右这一行程并向全开位置运动, 但是在50%~80%行程之间存在非常明显的卡滞现象且最终停留在80%左右的行程处不再动作, 由此可见FeS 大量堆积在80%左右的行程处,导致阀杆与导向衬套卡死在该处。

图2 阀杆与导向衬套状态

1.3 自主维修处置措施

首先在增大气源压力的情况下活动二通阀,尝试将阀杆与导向衬套分离。 根据技术参数将仪表风压力升高至二通阀执行机构气缸最大允许工作压力(0.6MPa)后,进行手动开关阀门操作,阀杆与导向衬套咬死不动作。 其后在供给仪表风的状态下配合机械力等方法活动阀门,阀杆始终无法从导向衬套上分离。

为避免阀杆受损导致CPS 硫磺回收装置过程气外漏,排除其他松动阀杆方案,采用自制拉马套件脱离阀杆的方案,并在拆除二通阀气缸顶盖后可靠地安装好自制拉马套件,如图3 所示。

图3 自制拉马套件安装

使用千斤顶匀速地加力至气缸内的活塞上,通过活塞带动阀杆运动,将阀杆从蒸汽保温夹套处顶出(图4),但是导向衬套仍然牢固地咬合在阀杆上。

图4 顶出的阀杆

从活塞处脱开阀杆,并将阀杆整体抽出。 使用机械力均匀地着力于导向衬套并将它从阀杆上脱离。 分别对导向衬套和阀杆进行打磨、清洗,确保导向衬套在阀杆各处活动自如(图5)。

图5 导向衬套和阀杆处理前后对比

导向衬套安装孔及填料函内参差不齐地堆积了大量的FeS 和硫磺,在复位安装时势必磨损导向衬套和阀杆。 于是对蒸汽保温夹套上面的导向衬套安装孔和填料函进行打磨、清洗、吹扫。

原厂设置的导向衬套与导向衬套安装孔之间的安装间隙非常小(0.05mm),为避免机械外力安装造成导向衬套变形,利用低压蒸汽对二通阀蒸汽保温夹套进行加温。 升温至120℃并恒温2h后,检测导向衬套安装孔直径已由蒸汽加温前的69.98mm 膨胀至70.10mm, 达到导向衬套复位安装条件。 利用轴承安装器进行复位安装。 自制6mm 导向衬套固定卡销,并修复卡销内螺纹安装孔后完成导向衬套的固定。

复位安装阀杆后,完成气缸、活塞等部件的安装。

对二通阀KV-1420(除阀体部分)进行如下性能测试:

a. 施加0.03MPa 压力仪表风对KV-1420(除阀体部分)进行开关动作测试,开阀和关阀动作均正常。

b. 施加0.46MPa 压力仪表风(额定工作压力的1.15 倍试压介质)对KV-1420(除阀体部分)执行机构气缸进行密封性实验,密封性良好。

c. 从吹扫氮气接口处施加0.06MPa 仪表风对KV-1420(除阀体部分)填料函进行密封性实验(工况下过程气压力为0.05MPa),氮气从填料压盖处泄漏。 之后对填料压盖进行平衡压紧操作后, 再次施加0.06MPa 压力仪表风对KV-1420(除阀体部分)填料函进行密封性实验,氮气仍从填料压盖处泄漏。

由于原厂密封填料备件缺失, 采用10mm×10mm 柔性石墨盘根对填料函实施加装填料操作后, 再次从吹扫氮气接口处施加仪表风对KV-1420(除阀体部分)填料函进行密封性实验,即使压力升至0.40MPa,其密封性能依然良好。

基于加装填料可能增大阀杆运动摩擦力的考虑,再次施加0.03MPa 压力仪表风对KV-1420(除阀体部分)进行开关动作测试,开阀和关阀动作均正常, 充分满足工况下气源压力为0.40MPa的动作性能要求。

吊装KV-1420(除阀体部分)并将它复位安装至阀体部分后,对KV-1420 进行联校,开关动作和行程回讯均正常,完全满足工艺使用要求。

2 二通阀、三通阀常见故障和处理措施

近年来,CPS 硫磺回收装置二通阀、 三通阀出现了各种各样的故障,严重影响了CPS 硫磺回收装置的安全、环保生产。 现就其常见故障和处理措施进行归纳总结,详见表1。

3 结束语

本次原装进口二通阀阀杆与导向衬套咬死故障实属国内首例。 在故障发生后,结合该阀的结构原理,快速分析判断出故障原因,并在缺乏大量易损备件的前提下完成了自主维修。

在实际生产过程中,由于二通阀或三通阀故障导致CPS 硫磺回收装置不能正常生产的案例屡见不鲜。 在典型案例的基础上归纳总结了该类阀门常见故障和处理措施,为维护人员及时消除故障提供了一些经验。

表1 二通阀、三通阀常见故障及处理措施