低温下胶结充填体温度场和强度时变规律研究

2020-06-22戴元志唐建辉

戴元志,李 平,白 银,唐建辉

(1.河海大学 江苏河海工程技术有限公司,江苏 南京 210098;2.河海大学 土木与交通学院,江苏 南京 210098;3.南京水利科学研究院,江苏 南京 210029)

尾砂胶结充填采矿技术是目前采矿工程中常用的一种工艺,这种技术不仅起到支撑矿洞围岩作用,还减少了尾矿的地表堆存[1-2]。在评价胶结充填体结构稳定性时,抗压强度是较为直观的评判参数,它受到多方面因素的影响,其中温度的变化是充填体不可回避的因素[3-4]。

充填体的主要温度来源一方面来自充填体所处的周围环境,如初始充填温度、围岩温度[5];另一方面来自内部胶凝材料的水化放热[6]。矿山充填过程中,胶结充填料到达采场的初始充填温度不同是矿山存在的普遍现象。充填体内部的温度场变化情况,直接影响到胶结体的强度发展,也会影响到矿山采充周期及稳定性[7-8]。

在对充填体内部的温度变化研究方面,蔡嗣经等[9]采用小型胶结充填体模型研究了充填体内温度与孔隙水压力变化对强度的影响规律;王勇[10]也通过充填体模型研究了不同初始充填温度下充填体内部的温度变化情况。但这些研究都是基于实验室模型获得的结果,不能反映实际充填状况。因此,人们通过现场埋设温度传感器监测充填体内部温度变化,其中魏丁一等[11]发现充填作业完成后3 d内热量达到最大;刘鹏亮[12]对风积砂似膏体的现场温度监测表明填体水化温度变化可分为“快速上升”、“较快下降”和“缓慢下降”3个阶段。这些研究帮助人们更清楚地认识常温充填下充填体的水化放热特征,但并未考虑低温充填环境下充填体内部温度场的变化以及对强度发展的影响。事实上,低温充填条件下实际采场的温度和强度特征与实验室标准养护下的充填体有很大差异性[13]。因此,有必要探究低温充填下充填体温度场和强度的时变规律,这可以为寒冷地区矿山充填作业的优化设计提供参考。

然而,在充填矿洞时,每次输送的胶结充填体的体量达数千立方,若要进行现场充填体温度场和强度的数据采集,会有很大的困难和危险性,而且不能直观地看出充填体全局的温度场和强度变化特性。因此,本文拟通过还原现场矿洞充填工况,对大尺度充填体进行建模分析,来研究低温充填环境下大尺度胶结充填体的温度场和强度时变规律。

1 充填体几何模型

1.1 基于成熟度模型的三维有限元计算原理

b4cast是丹麦ConTech Analysis ApS研发的一种基于成熟度理论的三维有限元分析软件,可以模拟混凝土结构以及其他取决于胶凝材料水化反应材料的内部温度场演变和应力发展[14]。胶结充填体的强度发展主要取决于胶凝材料的水化,符合b4cast软件的适用范围,因此可以用以计算胶结充填体内部温度场变化和强度时变规律的研究。

b4cast采用的计算模型是基于Arrhenius公式的成熟度模型[15],该模型采用等效龄期来计算成熟度,基于恒定参考温度下胶结充填体的力学性能可以准确推算出不同温度和龄期作用下的胶结充填体的力学性能,等效龄期的计算公式如式(1)所示。

(1)

式中,te为等效龄期(成熟度),h;Ti为时间间隔Δti充填体的平均温度,℃;Δti为计算的时间间隔,一般取0.5 h;Ea为活化能,kJ/mol;R是气体常数,为8.314 J/mol/K;Ts为参考温度,一般取标准养护温度20 ℃。

通过上式获得等效龄期后,根据强度和成熟度之间的指数函数模型[16]获得等效龄期te时刻的充填体强度参数,指数函数模型如公式(2)所示:

(2)

式中,S为等效龄期为te时的充填体抗压强度,MPa;Su为参考温度下充填体的极限抗压强度,MPa;τ为时间特征参数,h;α为曲率常数,表征强度-成熟度曲线的陡峭程度,根据拟合曲线获得。

充填体的温度变化来源于两个方面,一是围岩的热传导,二是胶凝材料的水化放热,根据热传导原理可得充填体内部的温度变化,热传导方程如式(3)所示。

(3)

式中,u表示温度;t为时间;λ为导热系数,kJ/(m·h·℃);c为比热系数,kJ/kg/℃;ρ为密度,kg/m3;Q为胶凝材料在单位时间、单位体积中发出的热量,kJ。

通过上述理论分析可知,通过热传导公式可以得到充填体的温度场,根据成熟度模型可以得到充填体在不同温度和龄期作用下的抗压强度,也就可以得到充填体的强度演变规律,下面对充填体的模型构建和参数确定作进一步的阐述。

1.2 大尺度充填几何模型

根据实际充填情况,对大尺度充填体进行1∶1建模。充填几何模型由充填体和周边围岩两部分组成。充填矿洞宽5 m,高8 m,长200 m,矿洞外部围岩宽25 m,高30 m。根据充填施工方式,共分三次进行矿洞充填,每次充填的高度分别为3、3、2 m,每层进行充填的间隔时间为7 d。充填体几何模型如图1所示,为减少计算量,充填体与围岩接触面部位采用细网格,岩石采用大网格进行计算。模拟过程如下:(1) 绘制充填几何模型;(2) 设置温度边界条件;(3) 输入材料比热和导热系数、活化能等参数;(4) 输入充填体在20 ℃时抗压强度演化参数;(5) 计算并分析结果。

图1 大尺度充填体模型(单位:m)Fig.1 Large-scale backfill model

1.3 材料参数

试验用尾矿砂为选铁过程产生的,其密度为2.32 g/cm3,尾矿砂的最大粒径在100 μm左右,平均粒径为17.4 μm,粒径小于37 μm的尾砂质量分数高达86.3%,属于超细铁尾砂。尾矿砂的化学成分如表1所示。试验用胶凝材料采用S95粒化高炉矿渣(矿渣)、水泥和石膏混合而成,三者的比例为70∶15∶15。其中矿渣的比表面积为400 kg/m3。水泥采用42.5普通硅酸盐水泥。石膏为天然硬石膏普粉,其中无水硫酸钙的含量达95.11%,比表面积为420 kg/m3。

要进行大尺度充填体温度场和强度的时变规律模拟,需要进行相关试验以获取充填体、胶凝材料和围岩的相关参数。为测定充填体的物理力学参数,需制备充填体。本试验所用铁尾矿料浆质量分数为50%,胶凝材料与铁尾矿砂的质量比为1∶6。胶结充填体的抗压强度按照《建筑砂浆基本性能试验方法标准》(JGJ/T70-2009)进行测定,胶结充填体比热和导热系数的测定试验依据行业标准SL352-2006《水工混凝土试验规程》进行。活化能根据ASTM C1074-04进行测定。根据试验获得的胶结充填体的参数如表2所示。

胶凝材料的参数包括水化放热曲线和在充填体中的占比。根据胶结充填体的配比确定的胶凝材料的用量为135 kg/m3。通过《水泥水化热测定方法》(GB/T 12959-2008)进行胶凝材料水化热的测定,获得胶凝材料的水化放热曲线如图2所示,胶凝材料最终水化放热量达197 J/g。

围岩的参数包括初始温度、比热系数和导热系数。浅层地表采矿内温度变化不大,围岩的温度取为25 ℃。岩石的导热系数和比热系数的取值参考文献[10]提供的数值,导热系数取为8.0 kJ/(m·h·℃),比热系数为0.97 J/kg/K。

表1 试验用尾矿主要化学组成(wt.%)Tab.1 Main chemical composition of tailings

表2 胶结充填体的参数Tab.2 Parameters of cemented paste backfill

图2 碱激发矿渣水化热曲线Fig.2 Hydration heat curve of alkali-activated slag

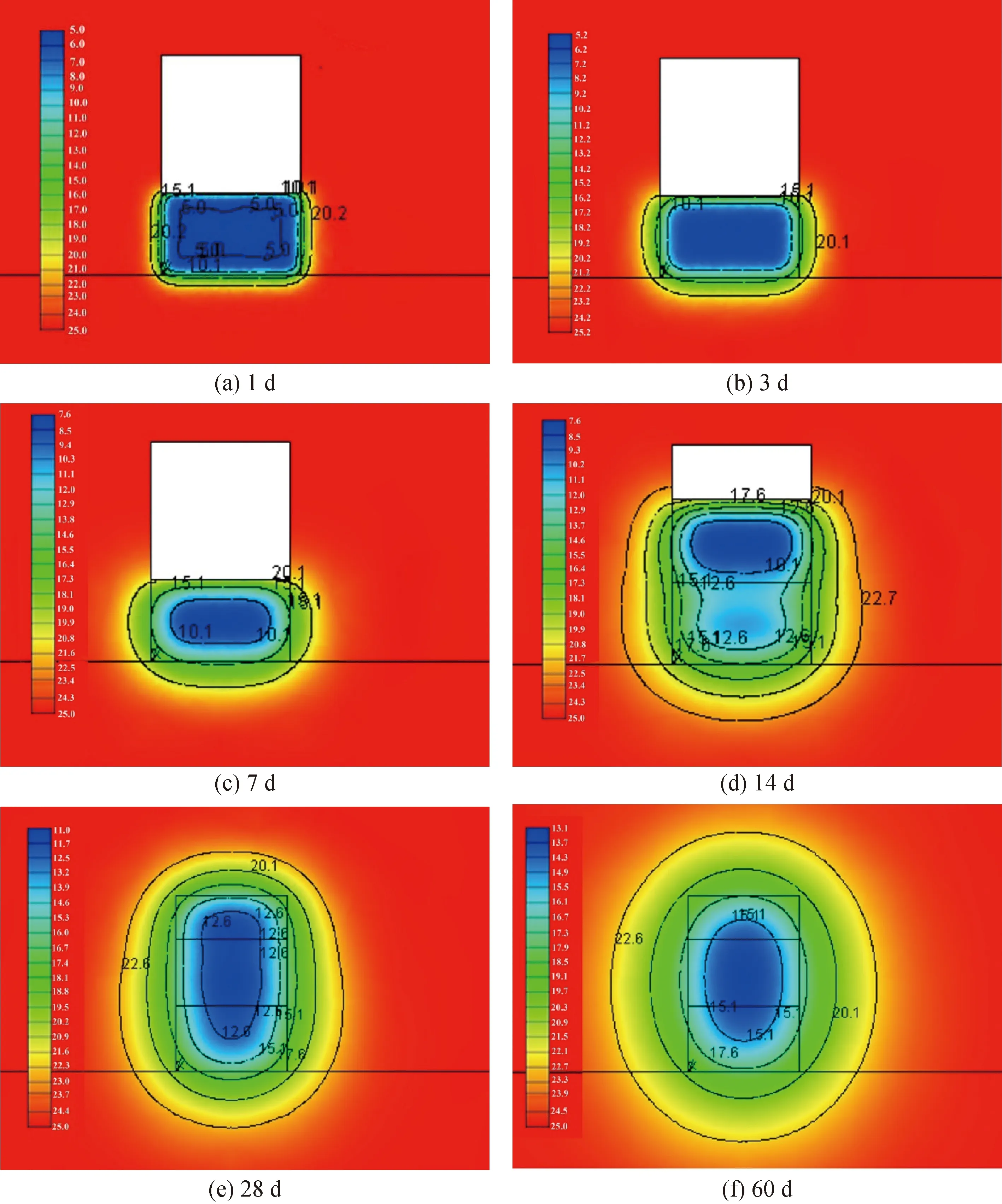

2 低温下胶结充填体温度场演变规律

通过b4cast获得的充填体内部的温度场随时间的变化规律如图3所示。可以看出,随着时间的推移,充填体内部的温度逐渐升高。这主要来源于两个方面,一是周围围岩的温度的传导,二是充填体内部胶凝材料的水化放热。图3(a)是充填体1 d时的温度场的变化情况。由于充填体的初始温度很低,充填体进入矿洞后首先与围岩进行热交换,其中与周边围岩接触的充填体温度上升最快,达到了10 ℃,而充填体内部温度仍维持在5 ℃。之后随着时间的推移,充填体内部温度逐步上升。当充填体达到7 d时(图3(c)),内部温度上升到7.6 ℃。28 d时(图3(e)),充填体内部温度仅上升到12 ℃左右。由此可见,低温下大体积充填体内部温度上升得十分缓慢。

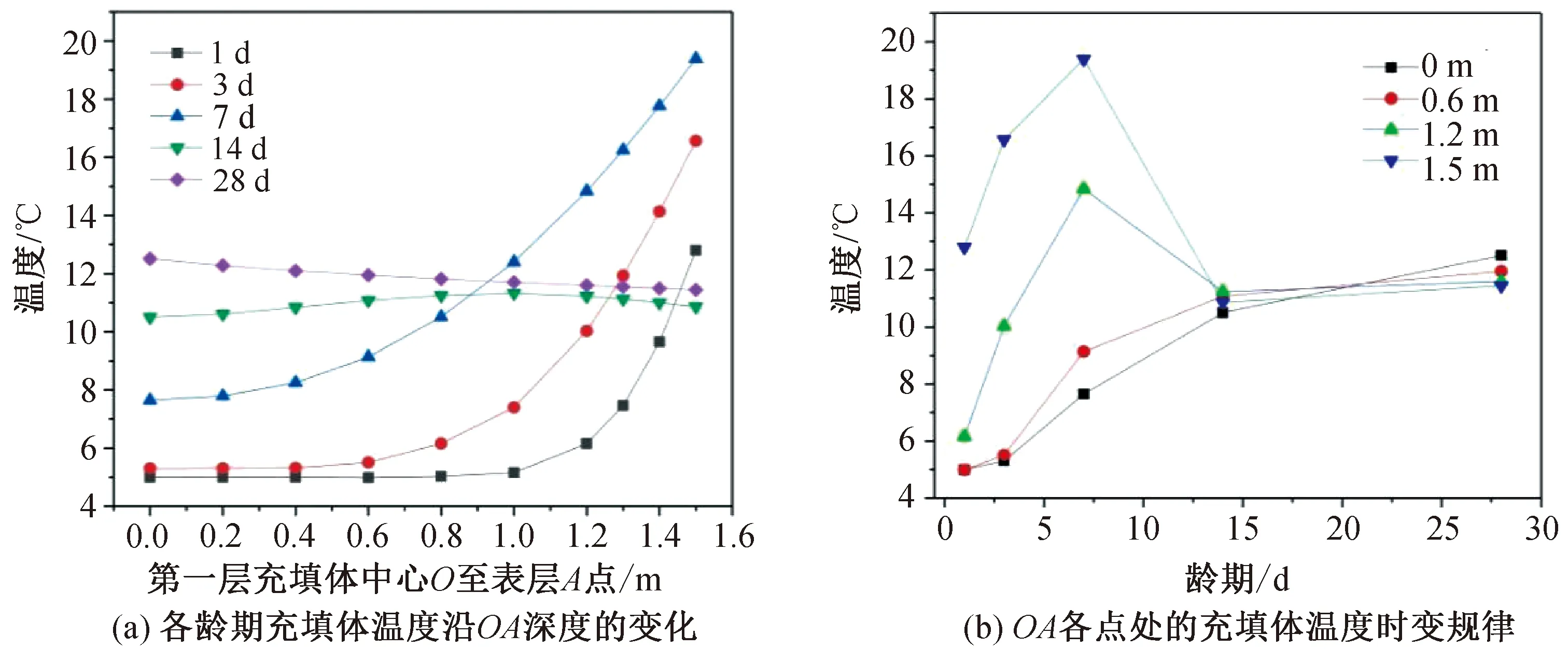

为更清晰地认识充填体内部各点处的温度变化,针对第一层充填体内部的温度场进行分析,所取得的分析位置如图4所示。以充填体第一层中心点O为原点,OA表示第一层充填体中心至表层,深度为1.5 m;OB表示充填体中心至围岩,长度为2.5 m。

图3 5 ℃初始充填温度下不同充填龄期的充填体温度场时变云图 (单位:℃)Fig.3 Time-varying nephogram of filling body temperature field in different agesat initial temperature of 5 ℃

图4 充填体内部分析位置示意图 (单位:m)Fig.4 Schematic diagram of partial analysis position in filling body

图5是初始充填温度5 ℃时第一层充填体沿中心O点至表层A点的温度场时变规律。从图5(a)可以看出,在1 d时,充填体表层温度上升最快,达到了12.8 ℃,但温度向下传递的影响深度为0.5 m。7 d时,不同深度处的充填体温度都在持续增加,此时的表层温度达到了19.4 ℃,中心温度上升至7.6 ℃。之后由于第二层充填体的充填,第一层充填体温度陡然下降,如图5(b)所示。到28 d时,第一层充填体的温度基本达到一致,12 ℃左右。

图6是初始充填温度5 ℃时第一层充填体沿中心O点至围岩B点的温度场时变规律。从图6(a)可以明显地看出,越靠近围岩,充填体的温度上升得越快。其中,充填体与围岩交界面处的温度在1 d时上升至12.7 ℃。但温度的传递具有一定的影响深度,只有距离围岩0.5 m内的充填体的温度上升。之后随着充填龄期的增加,充填体内的温度都在升高。图6(b)是OB各点处的充填体温度随时间的变化规律。可以看到,随着充填龄期的增长,充填体内部至围岩各点处的温度都持续升高。到28 d时,充填体中心O点的温度达到12.5 ℃,围岩B点达到17.3 ℃。

图5 5 ℃时第一层充填体中心O点至表层A点的温度场时变规律Fig.5 Time-varying law of temperature field from point O to point A at 5 ℃

图6 5 ℃充填体沿OB深度的温度场时变规律Fig.6 Time-varying law of temperature field along OB at 5 ℃

图7 5 ℃时第一层充填体中心O点至表层A点的强度时变规律Fig.7 Time-varying law of strength from point O to point A at 5 ℃

图8 5 ℃充填体沿OB深度的强度时变规律Fig.8 Time-varying law of strength along OB at 5 ℃

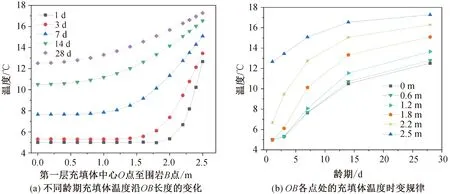

3 低温下胶结充填体强度演变规律

图7是5 ℃时第一层充填体中心O点至表层A点的强度时变规律。可以明显地看到,从充填体中心O点至表层A点,充填体的强度呈现递增的趋势。这是因为越接近表层,充填体的温度越高,强度上升的也就越快。随着充填龄期的延长,充填体的强度也在不断增大。同样的,第一层充填体中心O点至围岩B点的强度也表现出相同的时变规律(图8)。

在矿山充填设计中,要求充填体在早期具有较高的强度,以保证充填体结构安全和后续充填作业的开展。本文中矿山充填采用上向分层充填采矿法,对整个采场而言,以分层方式由下向上逐层回采,每分层划分成若干进路。以进路为单位回采与充填,各进路间隔回采,采后胶结充填,待一期进路充填养护足够时间之后,再回采二期进路。整个分层各采场进路回采充填后,再回上分层进路。在这个过程中要求每一次充填后充填体强度在3 d内达到0.3 MPa以上[17]。通过2.3节可知充填体在20 ℃时的强度为0.34 MPa,满足充填要求。然而在低温5 ℃初始充填温度下,3 d充填体各位置处的强度在0.14~0.30 MPa之间,7 d后的强度才达到0.3 MPa以上。这表明在冬季进行充填施工作业时,充填体至少需要7 d才可以达到下一步充填要求。

4 低温下胶结充填体固化机理

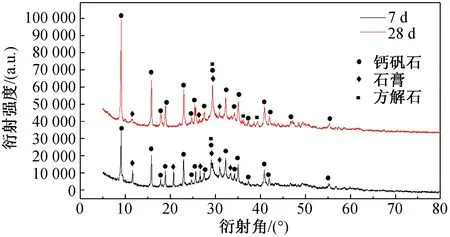

为揭示胶结充填体在低温下的固化机理,通过X射线衍射分析了胶凝材料7 d 和28 d的水化产物,如图9所示。可以看出胶凝材料的水化产物主要是钙矾石,随着龄期的延长,胶凝材料组分中的石膏逐渐消耗,形成更多的钙矾石。方解石主要是水化产物中氢氧化钙碳化后的产物。

图9 胶凝材料的XRDFig.9 XRD of cementitious materials

通过扫描电镜(SEM)对5 ℃下胶结充填体微观形貌进行了观察,如图10所示。可以明显地看到,不同龄期内的充填体内部微观结构呈现不同的情况。在水化1 d时(图10(a)),充填体内部的胶凝材料刚开始水化,并没有形成足够多数量的水化产物,尾矿砂颗粒间的连接很弱,呈分散状态,充填体几乎不具备承载能力;在水化7 d时(图10(b)),胶凝材料水化形成了一定数量的C-S-H凝胶和针状的钙矾石产物,这些产物填充在尾矿砂颗粒空隙中,使得尾矿砂颗粒与颗粒之间相互凝结,充填体强度也随之发展;到水化28 d时(图10(c)),更多数量的钙矾石和C-S-H凝胶填充于尾矿砂颗粒间,充填体内部结构更加密实,这十分有利于充填体抗压强度的增加。

图10 胶结充填体在不同龄期内的微观结构Fig.10 Microstructure of cemented paste backfill at different ages

事实上,尾矿砂是一种惰性的材料,胶结充填体的强度增长主要依靠于胶凝材料的水化凝结作用,而温度的变化对胶凝材料的水化速率以及水化产物的形成具有十分明显的影响。文中使用的胶凝材料主要成分为矿渣,它在水泥水化产生的Ca(OH)2和石膏(CaSO4)的双重激发作用下形成的主要水化产物为钙矾石和C-S-H凝胶。其中钙矾石是硫铝酸盐水泥早期强度发展的主要来源[18],温度提高可以加快钙矾石的形成速率,并且量也有所增加[19]。但在低温充填环境下,充填体进入矿洞后,靠近围岩的充填体其温度上升较快,胶凝材料水化速度和钙矾石的生成量也随之加快。对于充填体内部而言,围岩温度的传导需要一段时间,温度上升的十分缓慢,那么胶凝材料水化速度也随之减缓。因此,大体积充填体内部的强度较围岩部分而言发展缓慢,要达到充填要求所需的周期也因而延长。

5 结论

1)从充填体中心O点至表层A点和围岩B点,充填体的温度和强度呈现逐渐增大的规律。随着充填时间的增长,各位置处的充填体温度和强度也在增加。

2)低温充填条件下,大体积胶结充填体的中心温度上升十分缓慢,28 d时仅达到12.5 ℃。相应地,充填体强度也受到影响。充填体1 d强度仅为0.05 MPa左右,3 d充填体各位置处的强度在0.14~0.30 MPa之间,7 d后的强度才达到0.3 MPa以上。这表明在冬季进行充填施工作业时,充填体至少需要7 d才可以达到下一步充填要求。

3)胶结充填体内的主要水化产物是钙矾石和C-S-H凝胶,低温充填环境下钙矾石的生成速率决定着胶结充填体早期强度的发展,充填体内部温度上升缓慢导致了其水化产物数量较少,强度也因此发展缓慢。