地铁车站深基坑动态施工过程变形规律与数值仿真分析

2020-06-22孙大齐周记名

杨 波,孙大齐,周记名

(1.浙江华东建设工程有限公司,浙江 杭州 310000;2.中国铁道科学研究院,北京 100081;3.中国土木工程集团有限公司,北京 100038)

地铁深基坑工程是一项危险性较大的分部分项工程,建设场区一般位于城市交通干道上,周边环境十分复杂,由于周边建筑物众多、管网密集、环境保护要求高、基坑支护、出土及主体结构施工工期短、工程造价经济性要求高等因素,给岩土工程界提出了许多技术难题,已成为国内外岩土工程中发展最为活跃的领域之一[1-9]。因城市地铁深基坑开挖造成的土体变形是一个不可逆的塑性变形,基坑工程在开挖过程中具有的时间和空间效应使得围护结构和周围土体的变形规律具有明显的非线性,研究动态施工过程中基坑的变形规律对基坑安全和变形控制皆有重要意义。孙凯[10]等人对深基坑预应力锚索支护结构的变形和内力进行了数值模拟分析和现场监测数据采集,两者结果基本一致。黄传胜[11]采用有限元法分析深基坑开挖引起的变形,并尝试采用灰色系统、马尔科夫链及人工视神经网络模型对变形进行预测。王玉田等[12]采用MIDAS GTS软件对青岛地铁流亭机场站进行了数值分析,指出地表的沉降曲线,初期随着距离基坑边线的增加呈“三角形”,后期逐渐演变为“凹”形。本文以南京地铁虹桥站深基坑工程为依托,结合土体开挖过程中基坑各项监控量测数据,尝试利用FLAC 3D软件建立车站深基坑的三维数值仿真模型,对基坑的开挖和支护动态施工过程进行模拟,对比研究数值仿真的变形计算结果与监控量测数据,总结深基坑工程在动态施工过程中的一般变形规律。

1 工程概况

1.1 车站基本情况

南京地铁虹桥站为9 m无柱两层框架式钢筋混凝土结构,车站有效站台中心里程为K31+794.600,车站起点里程右K31+710.350,终点里程右K31+929.350。虹桥站位于中山北路与新模范马路交叉路口北侧,沿中山北路南北向跨路口布设,现状宽度40 m。新模范马路,现状宽度60 m,如图1所示。

图1 拟建虹桥站平面位置示意图Fig.1 Location of the proposed Hongqiao Station

车站主体总长度219 m,标准段总宽度18.5 m,标准段基坑平均深度18.76 m(盾构井段18.86 m),覆土厚度约3 m,车站结构采用明挖顺作法施工,主体结构采用钢筋混凝土箱形框架结构。车站支护结构采用800 mm厚地下连续墙+内支撑结构的围护方案,首道砼支撑(800 mm×1 000 mm),3道钢管支撑(φ609 mm,t=16 mm),墙体嵌固深度标准段为19.00 m,盾构井段为24.70 m,如图2所示。

1.2 场区地质条件

拟建车站场地处于秦淮河漫滩区,砂土、粉土及软土较发育,地下水位较高,工程地质条件一般。各岩土层工程特征分述如下:

①-1层填土,厚度0.5~6.6 m,松散—稍密状态;②-1d3层粉砂,呈稍密,局部中密状态,中低压缩性;②-2c3层粉土,呈稍密状态,局部夹薄层粘性土,中压缩性;②-3c2-3层粉土,呈稍密—中密状态,夹粉砂薄层,中等压缩性;②-3d1-2层粉砂,呈中密—密实状态,局部夹粉土薄层,中低压缩性,水平层理发育;②-3b3-4层粉质粘土、淤泥质粉质黏土,呈流塑状态,局部为软塑,局部夹薄层粉砂、粉土,水平层理发育,高压缩性;②-4b2层粉质黏土,呈可塑状态,中等压缩性;②-5e含砾粉质黏土,呈软塑—可塑状态,卵砾石含量20%左右,局部混砂岩碎块,土质不均,中等压缩性;J3l-2层强风化岩,风化强烈,岩芯多呈碎块状,位于车站南侧;J3l-3层中风化岩,岩芯多呈长柱状,岩体较完整,岩石强度较高,为软岩—较软岩;J1-2x-2层强风化岩,风化强烈,岩芯多呈碎块状、砂土状;J1-2x-3层中风化岩,岩芯多呈长柱状,岩体较完整,岩石强度较高,为较软岩—较硬岩。各层土层物理力学性质指标如下表1。

图2 基坑支撑平面和断面图Fig.2 Foundation pit support plan and profile

2 基坑现场监控量测

为了更好地说明仿真数据的精度,揭示动态施工过程中基坑支护结构和周边土体变形的一般规律,同时也为了保证基坑的稳定和周边环境的安全,在基坑周边布置了多种类型的监测点,如图2(a)所示监测位置与仿真,布置了地下连续墙墙顶水平位移监测点DS01,采用全站仪和水准仪进行数据监测,在地表距离基坑边0、2.5、5、15、35 m处布置地表沉降位移监测点,依次为JS01、JS02、JS03、JS04、JS05,采用全站仪进行数据监测。在基坑开挖期间,监测频率皆为1次/24 h,墙体水平位移和地表城建位移限制均为基坑深度的0.15%,且不超过30 mm。

表1 土层物理力学参数Tab.1 Physical and mechanical parameters of soil layer

3 基坑数值仿真模型建立

从图2(a)可知,虹桥站车站基坑为长条形基坑,为2层标准站,几何尺寸上具有对称性,由地勘报告可知,沿车站纵向地层起伏不大,同时,场区1~2倍基坑深度范围内无建筑物和对分析造成明显影响的外荷载,由此,根据对称性原理和相关文献的研究成果[13-17],避免数值软件的冗余模拟,建立FLAC 3D基坑三维模拟,如图3所示,沿基坑纵向为35 m,基坑宽度为标准段宽度20.10 m(含地连墙厚),基坑深度取标准段断面开挖深度19.20 m(如图2(b)所示),为避免边界效应的影响,土体模型尺寸应该在每个维度上为基坑模型的2~3倍,本文取为3倍,即长×宽×高为:115 m×60.30 m×57.6 m。按FLAC 3D软件自动网格生成器对整体模型进行网格自动划分,共获取273 223个单元,108 934个节点。

模拟时,采用软件内嵌的null模型实现土体单元的“消失”,模拟基坑的动态施工开挖,采用实体弹性体单元模拟地下连续墙,混凝土支撑和钢支撑按弹性本构考虑,采用梁单元进行模拟,其模拟参数参见表2所示,土体的本构模型采用摩尔库伦本构,其模拟参数见表1所示。墙体边界接触处理采用软件内嵌的接触面模拟,地连墙底部按固结考虑。

图3 车站支护体系三维模型Fig.3 Three dimensional model of station support system

为考虑施工开挖和支撑架设的动态性,对不同开挖过程进行工况分析,建立如下五种工况:

工况一:地下连续墙完成,基坑围护结构封闭,基坑开挖至地表下2.0 m,施作第一道混凝土支撑。

工况二:基坑继续开挖至地表以下8.0 m,并施作第2道钢支撑。

工况三:基坑继续开挖至地表以下13.5 m,并施作第3道钢支撑。

工况四:基坑继续开挖至地表以下17.5 m,并施作第4道钢支撑。

工况五:基坑开挖至基坑底,即地表下19.20 m。

表2 支护体系材料参数Tab.2 Material parameters of support system

4 仿真结果与监控量测数据对比分析

基坑的动态施工将引起基坑围护结构、支护体系和土体的协同变化,FLAC 3D对三维结构和土体的变形具有可视化直观云图显示功能,从云图中可以抽取墙体水平位移、基坑周边土体位移和基底隆起量,具体分析结果如下。

4.1 地下连续墙水平位移分析

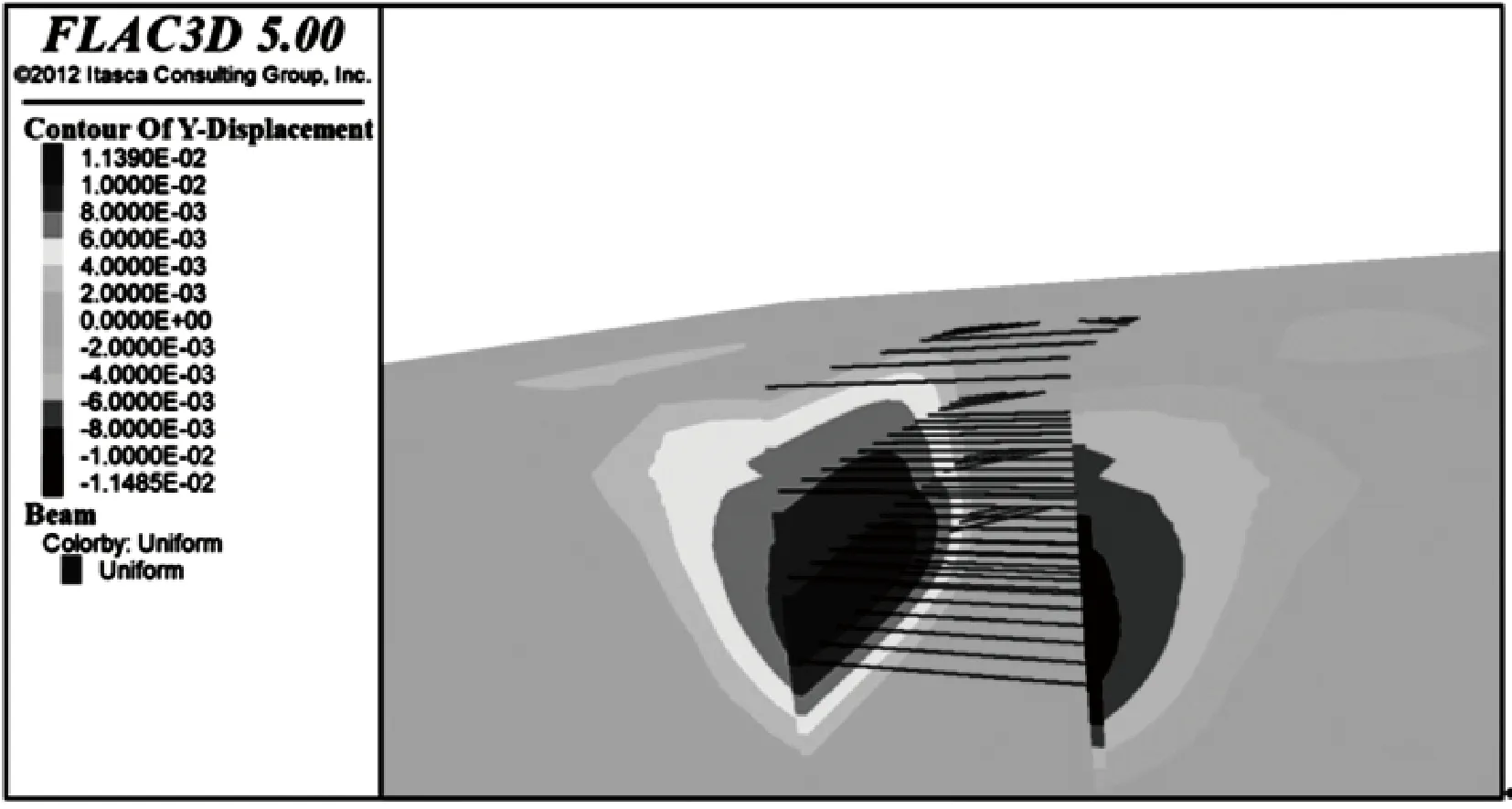

图4为基坑开挖至基坑底部时的地下连续墙云图。从图中可以看出,地下连续墙的位移沿墙身范围主要发生在结构外侧,呈现出“弓”形,表现为在地连墙顶部和嵌固段水平位移值较小,中间段累积水平位移较大,表明深基坑在开挖过程中需要控制中间段的变形发展,避免因此产生的变形扰动引发基坑周边土体的附加沉降。

通过抽取标准段断面的墙体水平位移模拟数据和该断面处的监测点DQ20数据,典型对比图如图5所示。从图中可以看出,在基坑开挖初期,如工况一条件下,基坑的开挖深度较浅,仅为2 m,同时架设了混凝土支撑,围护结构的实测水平位移和数值模拟结果两者基本一致,且水平位移值较小,最大水平位移小于1 mm,水平位移曲线大致呈“弓”形,当进一步对基坑进行开挖,如工况二条件下,围护结构的监测水平位移和数值模拟结果沿墙身变化曲线大致呈“弓”形,峰值水平位移出现在开挖面8.0 m附近,最大位移值小于7.5 mm,已开挖段墙体监测水平位移和数值模拟结果接近,但在基坑开挖面以下墙体监测水平位移值比数值模拟结果大约15%,同时两者的数值逐渐收敛,在墙底嵌固段范围内趋于一致。从工况三至工况五的监测水平位移和数值模拟结果对比曲线发现,规律与工况二类似,此处不再累述。

图4 基坑地下连续墙水平位移云图Fig.4 Cloud chart of horizontal displacement of diaphragm wall

图6为工况一至工况五施工过程中地下连续墙的水平位移曲线。从图中容易看出,动态施工对墙体的水平位移的累积作用,主要表现为:(1)无论何种工况条件下,墙体水平位移沿深度曲线变化大致呈“弓”形;(2)对比五种工况条件,容易看出水平位移峰值都出现在开挖面附近,且随着基坑开挖和支护架设的动态施工,水平位移峰值呈非线性增加;(3)从工况一至工况二,墙体的水平位移发展迅速,而从工况二至工况五,开挖面以上墙体水平位移接近,而开挖面以下墙体水平位移增幅明显,在墙底位置处收敛,表明在基坑开挖初期应采取措施控制墙体变形(如缩小支撑间距和及时架设支撑等),同时加强监测,防止变形过快过大增长,另一方面,基坑的动态施工使土压力不断传递给支撑和地下连续墙嵌固段,由此造成开挖面以下墙体的位移增加,而开挖面以上支撑的架设对墙体水平位移的控制具有正面效应。

图5 不同工况下的地下连续墙水平位移实测数据和模拟数据对比Fig.5 Comparison of measured and simulated horizontal displacement data of diaphragm wall under different working conditions

图6 不同工况下的地下连续墙水平位移Fig.6 Horizontal displacement of diaphragm wall under different working conditions

4.2 基坑周边土体沉降分析

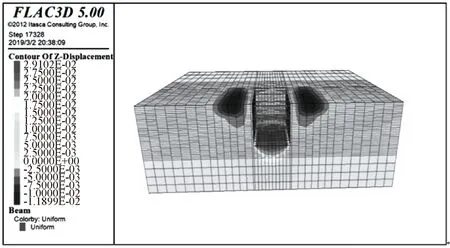

图7为基坑开挖时周边和基坑底的土体变形云图(工况二)。从图中可以看出,地表的变形主要集中在基坑两侧,数值在基坑横剖方向上呈现出中间大两边小的规律,计算最大水平位移为2.20 mm。在同一工况下,对基坑的土体沉降进行持续监测,每隔24 h读取基坑边不同距离处的沉降值,典型曲线如图8所示,从图中可以看出,在同一工况条件下,随着时间的推移,不同位置距离位置处的位移值呈现不断重分布的过程,但整体曲线仍呈“凹”形,基坑开挖后24 h范围内(图中10月30日沉降曲线),实测沉降值为1.65 mm,与数值模拟结果接近,但随着时间的推移,周围土体受到开挖的扰动影响,土体附加应力增加,沉降变形不断累积,在11月7日达到监测数据的最大值为3.80 mm,比计算值2.20 mm大72%,因此,深基坑在开挖过程中,控制施工速率,减少基坑曝露时间,及时架设支撑以避免周边土体的不可逆塑性变形的积累。

图7 地表土体沉降和基坑底土体位移云图Fig.7 Cloud chart of surface soil settlement and foundation pit bottom soil displacement

图8 工况二条件下基坑地表土体沉降变化曲线Fig.8 Settlement curve of foundation pit surface soil under condition II

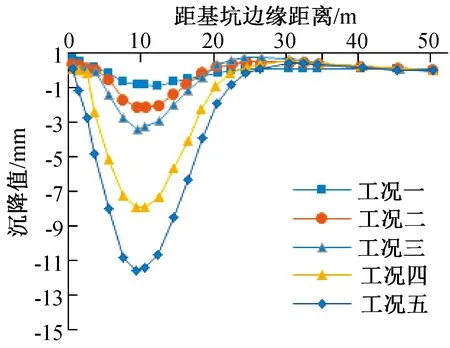

图9为工况一至工况五施工过程的周边土体沉降曲线。可知,地表土体受基坑开挖的影响范围主要在基坑边1H(H为基坑深度)范围内,不同工况下沉降曲线大致呈抛物线形,且沉降峰值呈线性增加,峰值沉降发生在0.5H附近。施工时在此范围内的建筑(构)物、地下管网应加强监测,保证基坑的安全和减少对周边环境的影响。

图9 不同工况下的地表沉降曲线Fig.9 Surface settlement curve under different working conditions

4.3 基坑底隆起量分析

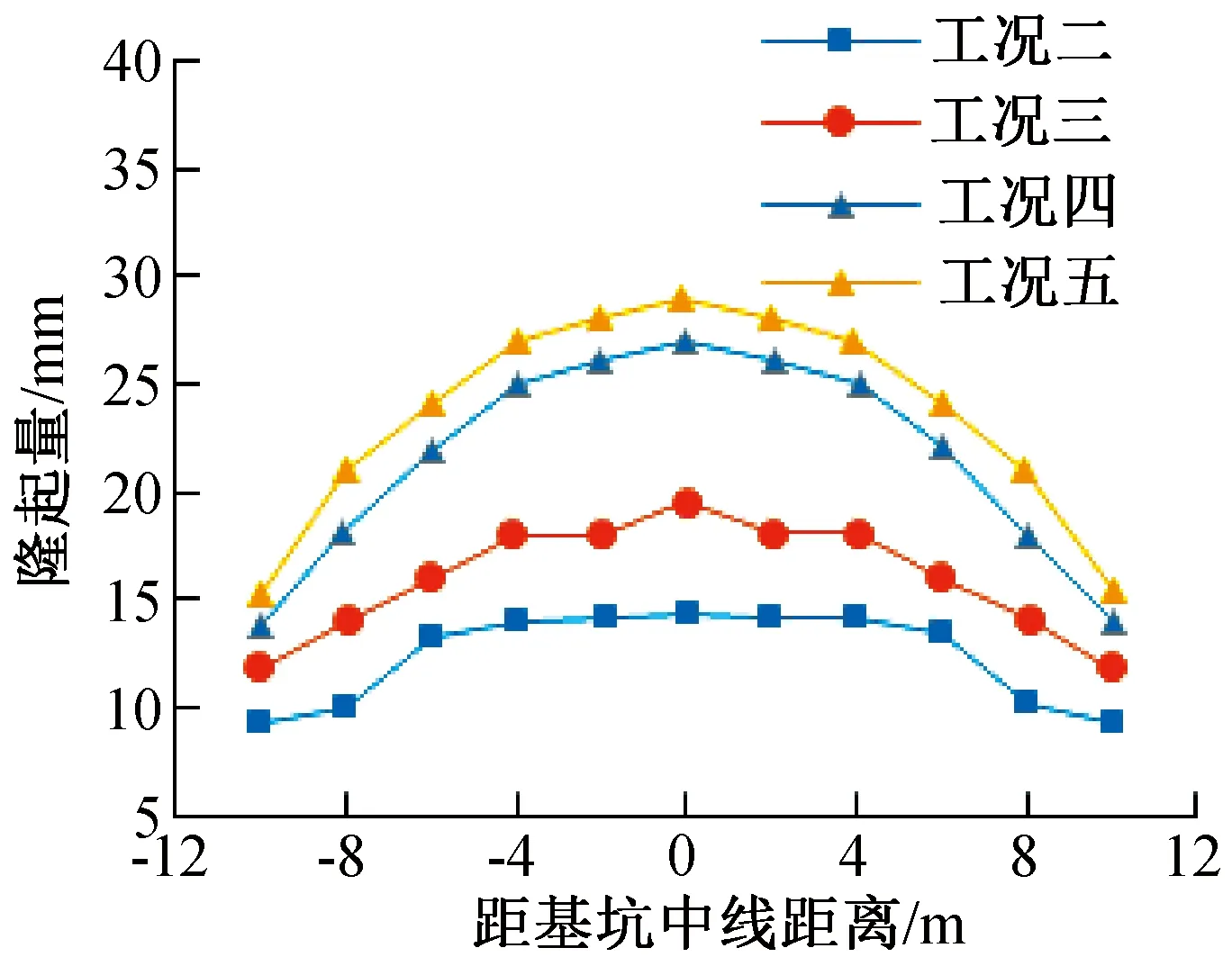

结合图7和图10可知,基坑隆起量也与基坑开挖过程有关,土体的隆起曲线大致呈对称抛物线状,土体的最大隆起发生在基坑中轴线附近,在围护墙附近隆起量最小,随着开挖深度的增加隆起量呈非线性增加,从工况四至工况五,基坑底的隆起增幅小,土体受到的隆起变形趋于稳定,隆起峰值为28 mm。

图10 不同工况下的基底隆起曲线Fig.10 Uplift curve of basement under different working conditions

5 结论

1)地连墙水平位移在墙身范围内,大致呈“弓”形,随着基坑的开挖而呈非线性增加,位移峰值出现在基坑开挖工作面附近。

2)地表土体受基坑开挖的影响范围主要在基坑边1H~1.5H(H为基坑深度)范围内,不同工况下沉降曲线大致呈抛物线形,且沉降峰值呈线性增加,峰值沉降发生在0.5H附近;在同一工况条件下,随着时间的推移,不同位置监测点的位移值呈现不断重分布的过程,但整体曲线仍呈“凹”形。

3)基坑隆起量也与基坑开挖过程有关,土体的最大隆起发生在基坑中轴线附近,随着开挖深度的增加隆起量呈非线性增加。

4)支撑的架设对围护结构的变形和土体的沉降控制能起到良好正面作用,支撑延迟架设对变形的发展极为不利。