地铁车站密闭空间盾构机暗调头施工技术

2020-06-22王爱军胡建林

王爱军 胡建林 何 梁 刘 兵

(1、南通市建设安全生产监督站,江苏 南通226006 2、中铁四局集团第二工程有限公司,江苏 苏州215131)

随着城市轨道交通快速发展,很多城市轨道交通线路开始成网,必然存在与城市既有线路车站、城市综合交通体等换乘交叉现象,新建线路区间盾构机在达到预留车站调头二次始发面临无法正常在地面吊装调头问题,无锡等城市进行了有益尝试[1]。此外,大部分城市市中心空间狭窄,由于场地限制,盾构机不具备分体吊装条件,只能在车站内调头,南京等[2-3]城市进行了探索,给新建城市轨道交通的南通提供参考,通过南通地铁1号线南通西站站内密闭空间盾构机暗调头实践,为后续建设积累一定的经验。

1 工程概况

南通城市轨道交通1 号线一期工程南通西站站下穿沪通铁路南通西站,为配合国铁南通西站施工,地铁南通西站站先行实施,西~集区间盾构掘进时车站顶板已封,且国铁南通西站地下车库、广场等配套工程正在施工,盾构机不具备吊出实施二次始发的现场条件,只能在端头井内实施暗调头。区间采用直径6.43m 铁建重工DZ569 型土压平衡式盾构机进行掘进,计划首先由集成村站右线始发, 待盾构机到达南通西站站接收端后调头至南通西站站左线,然后盾构机由南通西站站左线二次始发掘进至集成村站接收端。

2 施工方案策划

2.1 端头井结构条件

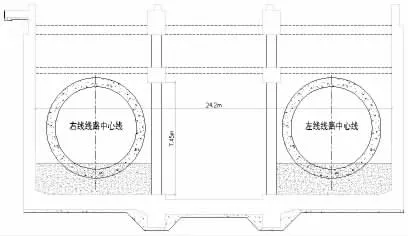

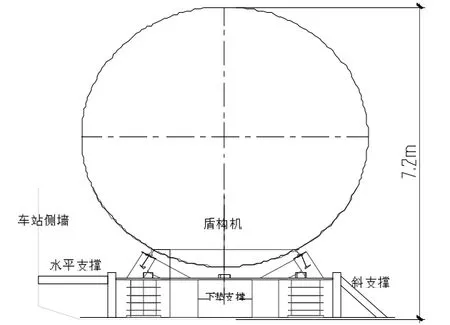

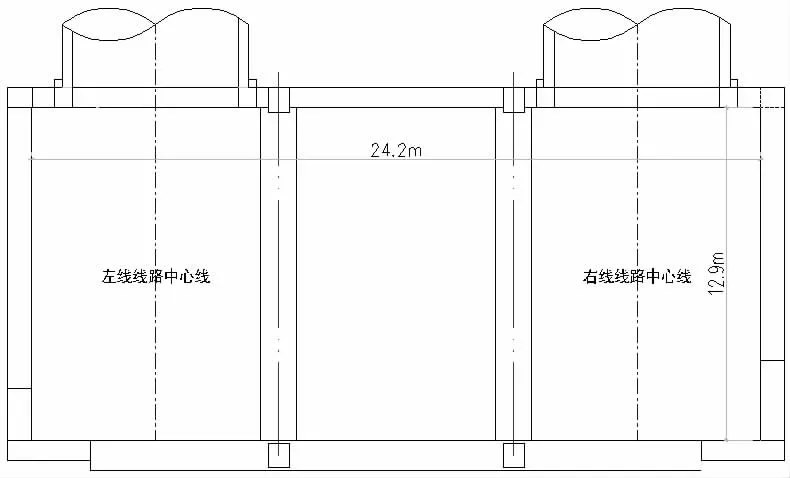

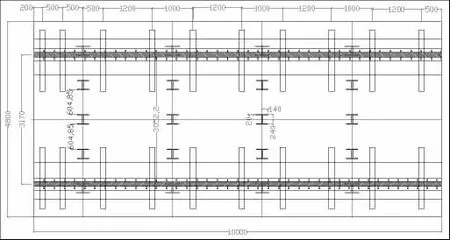

地铁南通西站站为地下二层岛式车站,标准段车站宽度21.7m,车站长度213.15m,端头井内部净长为12.9m,宽约24.2m,净高度8.1m,最小净空7.45m,盾构主机高度+接收托架高度为7.2m,详见图1、2。端头井结构平面图见图3。

图1 端头井结构横断面尺寸

图2 工作净空高度

图3 端头井结构平面图

2.2 盾构机旋转尺寸分析

区间采用直径6.43m 铁建重工DZ569 型土压平衡式盾构机,主机长9.25m、重约367t、后配套长约75m。盾构机旋转半径11.27m,小于端头井净长12.9m,满足要求。

盾构机旋转半径==11.27m

2.3 推力分析

现拟定在端头井底板铺设钢板,钢板下铺设厚度不小于50mm 的细砂,钢板采用Q235 钢材制作,钢板与钢板之间摩擦系数取μ=0.15,最大推力T=367×103×10×0.15=550.5 Kn,由于摩擦系数小,移动旋转所需的推力小,所需设备的加工精度较低,不需要大型设备。采用可拆卸式销子、牛腿,配合2 台100t 千斤顶、液压泵站进行调头施工,盾构机的移动旋转可任意进行不受轨道限制。

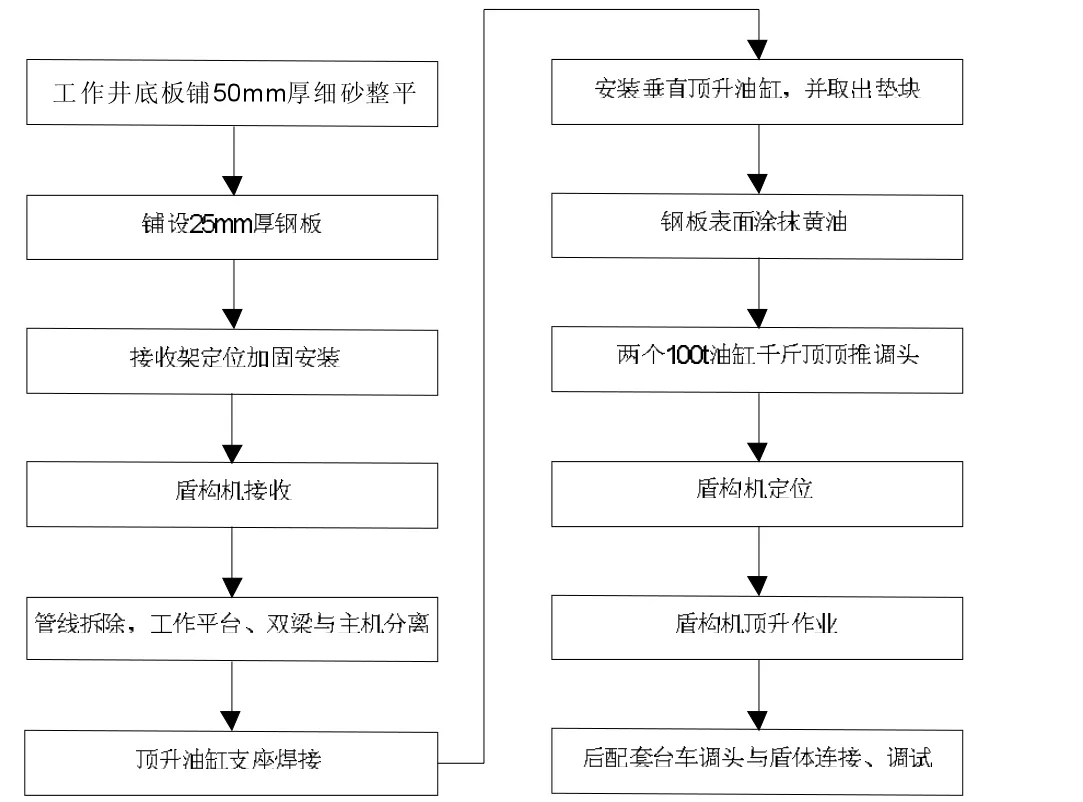

3 施工流程

图4 暗调头施工流程

4 主要施工过程

4.1 场地准备

盾构接收前,应提前对工作井场地的进行杂物清理,在端头井底板设置7.5kw 潜水泵,一用一备,设置隔膜泵一台,保证整个施工期间底板无积水。

4.2 钢板铺设

在工作井内铺设厚度不小于50mm 的细砂进行找平处理,然后满铺25mm 的钢板。钢板铺设过程中用细砂填充时需要水平尺校准,严格控制填充后底板顶面的高程,保证填充底板顶面平整;钢板与钢板之间要紧密靠拢,接缝处应平顺,焊缝应打磨处理,以减小盾构机在移动过程中的摩擦阻力。钢板接缝焊接后,每隔4m 用长200mm 直径φ22mm 的螺纹钢筋植入底板,并与钢板接缝进行焊接固定钢板,防止盾构机在水平顶推过程中,钢板产生水平位移。

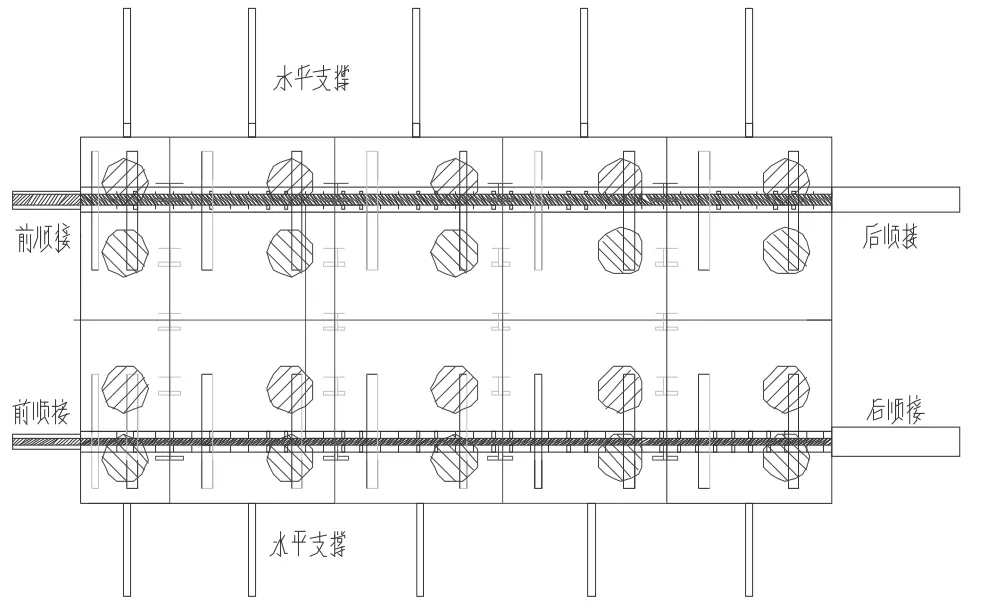

4.3 接收托架的安装、加固

始发托架两侧用18#工字钢斜撑在25mm 钢板上并焊接牢靠,根据洞门中心标高、工作井底板标高以及接收托架尺寸,确定接收托架的空间位置。托架详见图5、图6。车站底板与端头井底板设计高差为2.1m,现据现场实测标高,对接收托架安装,拟采用在接收架下垫900mm 支凳的加固施工方案。

图5 钢板式接收托架平面图

图6 钢板式接收托架加固平面图

4.4 接收托架的分离

盾构机接收利用端头井预先安装完成的支座,待盾构机顺利接收后,施工人员将接收托架与铺设钢板之间的连接割开,并拆除盾尾后部接收托架的加固顺接。在盾构机主机两侧各设置2 个200t 千斤顶,采用液压千斤顶将盾构机主机顶升,详见图7,将支凳拆除后再将盾构机落地,详见图8。

4.5 盾构机盾体与后配套台车的分离

拆卸盾体与后配套之间管线;拆卸后配套连接桥与车架之间管线;拆卸后配套车架与车架之间管路。

4.6 盾构机掉头过程中托架的固定

在盾体掉头过程中,需固定托架的一个角作为旋转中心,固定方式为在对应的托架角部开φ100mm 的孔,孔深200mm,在孔中插入长300mm 直径φ100mm 的圆钢作为固定轴。

图7 盾构机及托架顶升

图8 盾构机落地

4.7 盾体调头步骤

盾构机调头施工前,在靠近侧墙设置2 台100t 液压式千斤顶进行盾构机主机水平移动,顶推托架钢板上事先焊接的顶推位置,千斤顶具体顶推位置详见图9、图10。

图9 水平千斤顶设置

图10 水平千斤顶设置

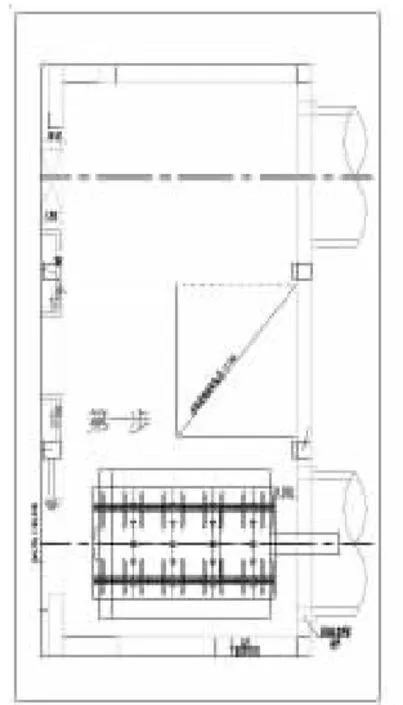

步骤1:盾体机上接收托架后,将盾体刀尖位置顶推至与托架前端齐平,将盾体与托架固定,做好盾体掉头的准备工作,详见图11。

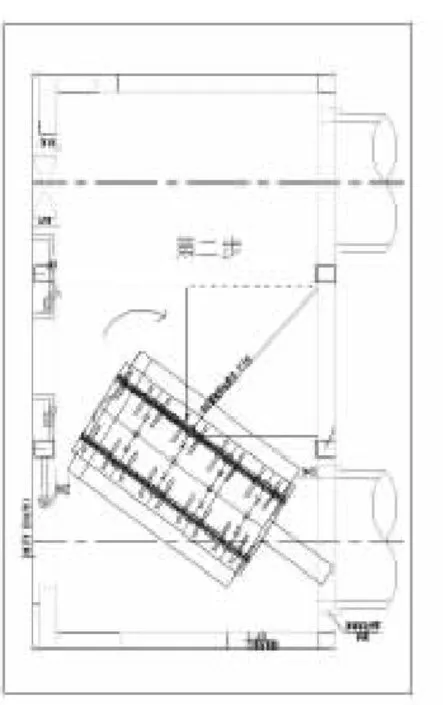

步骤2:固定托架右上角,推动托架左下角,使得托架与盾体顺时针旋转34°,此时盾体距离侧墙最近,其中左侧与墙体最近距离为542mm,右侧距离端墙最小距943mm,详见图12。

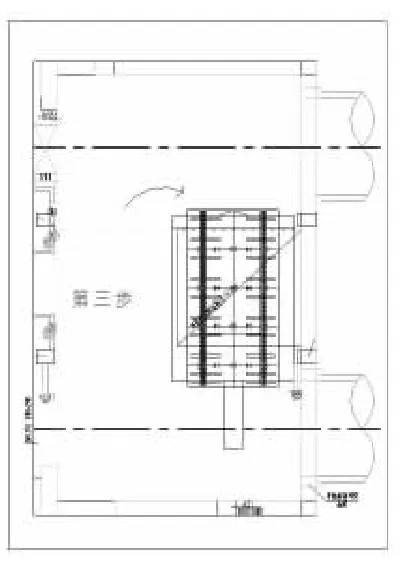

步骤3:继续推动托架左下角,使得托架与盾体顺时针旋转至90°位置,此时盾体左侧距离端墙185mm,详见图13。

图11 盾体调头步骤1 平面图

图12 盾体调头步骤2 平面图

图13 盾体调头步骤3 平面图

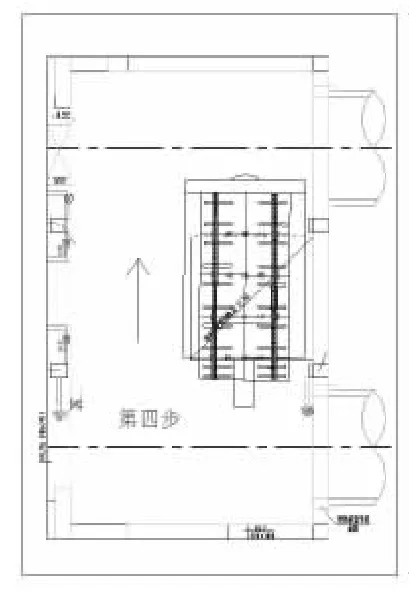

步骤4:固定托架左右两侧,防止托架左右移动,推动托架尾部,使得托架向上移动1.2m,同时为使螺机在跟随盾体旋转过程中能顺利过车站结构柱,需单独将盾体前移至刀盘完全出托架并需拆除螺机尾部的马达,详见图14。

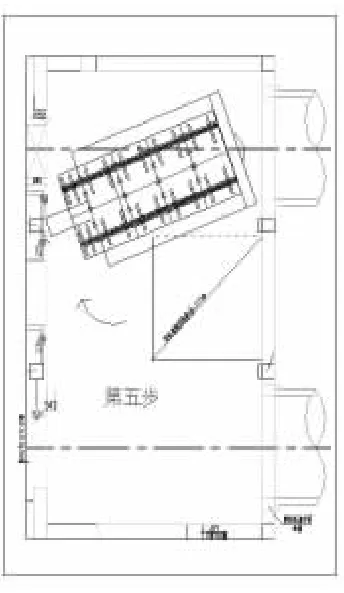

步骤5:固定托架右上角,推动托架右下角,使得托架与盾体顺时针旋转69°,此时螺机过车站结构柱,距离结构柱最小距离为90mm,详见图15。

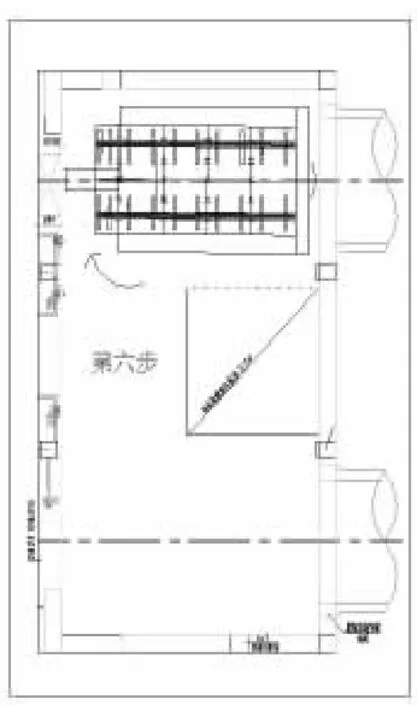

步骤6:继续顺时针旋转托架,使托架中心线与隧道设计中心线一致,至此盾构机掉头作业完成,详见图16。

图14 盾体调头步骤4 平面图

图15 盾体调头步骤5 平面图

图16 盾体调头步骤6 平面图

4.8 后配套调头施工

盾构机盾体调头完成后,即可进行后配套调头。

步骤1:首先铺设好洞门到区间或车站内的台车轨道。

步骤2:断开各台车间的连接螺栓及管路(后配台车共6节,每节长8m,每节走道板两侧均有连接螺栓孔设计),并对各连接接头进行保护。

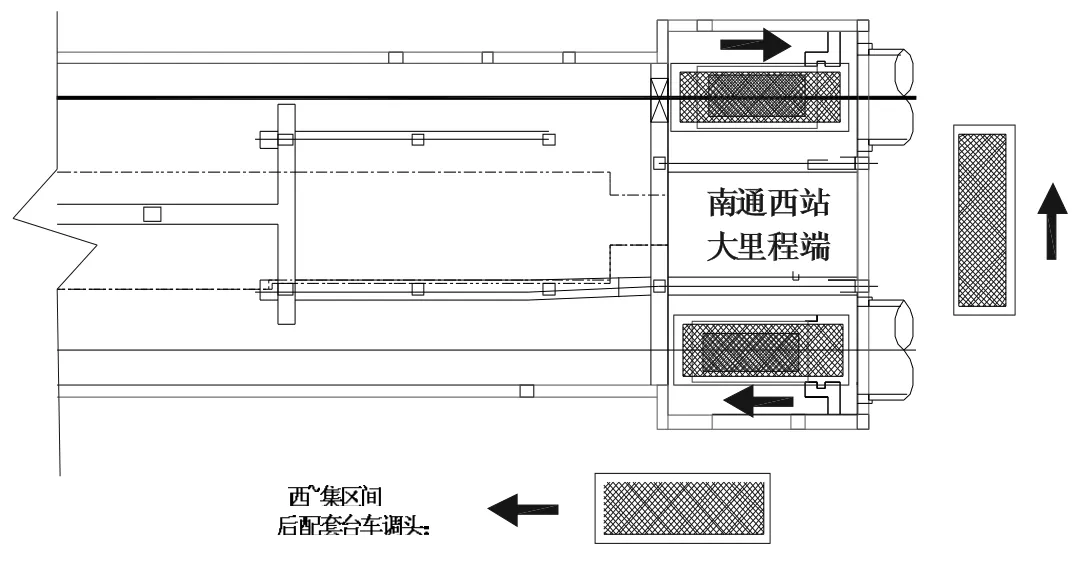

西~集盾构区间后配套台车的调头:首先将盾构机平移至两端头井中间位置,然后采用220t 汽车吊逐节将台车吊装出井,运至左线(下行线)盾构井,按照安装方向下井,完成后配套台车的调头。具体的后配套台车调头详见图17。

图17 后配套调头示意图

5 施工技术控制要点

盾构机平移前应将钢板上杂物、焊疤清除干净。盾构机在平移前,一定要将主机和托架焊接牢固。

液压泵站千斤顶在推进过程中,严格控制推进速度,做到缓慢均速,顶推速度控制在5cm/min;单次油缸顶推行程50cm,防止顶推行程超标,现场技术人员检查确认;及时进行纠偏,防止托架侧移。顶推油缸摆放轴线应与反力支座垂直,保证反力支座中心受力,每次顶推完成后,及时更换反力支座位置,始终保持反力支座与顶推油缸轴线垂直。

为千斤顶提供反力的构件必须加固牢靠,防止出现意外。反力构件采用2cm 钢板与底部钢板采用二氧化碳保护焊满焊在一起。顶升前检查支撑牛腿焊接质量,确保焊缝饱满、焊接牢固。

顶升前检查液压泵站、液压油顶等设备正常运转、精度满足施工要求,确保顶升过程顺利平稳。顶升过中安排技术人员、机械人员进行旁站,确保安全施工以及顶升高程的控制。顶升到位后及时放置始发托架下垫支撑,并将其连接成一体。

6 结论

南通西站站在接收井全部封顶、无法使用任何大型辅助设备的条件下,采用2 台100t 千斤顶、液压泵站等简单的机具,即完成了直径6.43m 铁建重工DZ569 型土压平衡盾构机及其后配套在站内平移、调头的全部工程。为今后类似工程积累了一定的施工经验,总结了一套较完整的施工技术资料,可以为其它类似密闭空间盾构机暗调头提供参考。

整个施工过程简单,省去盾体解体及吊装再合体的过程,大大缩短了工期,与常规的盾构机二次始发相比减少约20 天;也不需要租赁300T、400T 大型起重设备,降低了起重吊装风险,节约了成本,提高了施工安全性和经济效益。

该工艺适用于已完成预留车站或中心城区车站受吊装场地限制的车站的二次始发调头。常规车站也可以考虑采用该工艺,但要考虑结构设计条件。