浅谈BGA 类器件返修

2020-06-22潘庆国

潘庆国

(国营芜湖机械厂,安徽 芜湖241007)

1 概述

现阶段BGA 的引脚数量在不断的增大,在对精细引脚进行装配的过程中,很容易发生偏移以及漏焊等情况,发生这种现象,使用手工工具实施修理非常困难,需要通过BGA 返修工作站同时按照相应的返修技术来实现。现阶段BGA 器件在航空航天方面的运用非常普遍,因此,我们应该对BGA 的返修工艺给予足够的关注。

2 BGA 封装技术的特征

2.1 PBGA(塑料封装的BGA)。这种封装按基板的使用比较普遍,它使用的电极材料是63Sn/37Pb 按照一定比例配成的焊锡球,焊锡的熔点是183℃。PBGA 的外壳是使用塑料材料进行封装的,非常容易吸收空气中的水分,因此在开启封口之后,通常情况下需要在8 个小时之内使用,如果没有及时使用的话,就需要在进行贴装之前,对其实施烘干处理。在进行焊接的过程中,芯片的温度会突然升高,这种情况使得芯片里面的潮气气化,从而造成芯片的塑料外壳发生膨胀甚至破裂的现象,导致PBGA 功能受到破坏或者是失去其具有的作用。

2.2 CBGA(陶瓷封装的BGA)。这种封装按基板所使用的电极材料为90Pb/10Sn 按照一定比例配成的合金焊球(这种合金焊球的熔点是302℃。它跟SMB 焊盘连接处焊接之后,其焊锡依旧是63Sn/37Pb 的合金成分,且其熔点是183℃。),CBGA具有很好的抗腐蚀性,同时不容易吸收空气中的水分,而且在焊接的部分,其具有很强的机械抗拉能力,所以,使用CBGA 在很大程度上提高了BGA 在电子装联方面的可靠和稳定。

2.3 TBGA(载带状封装的BGA)。这种类型的封装按基板在环境温度方面的标准非常严格,由于在温度受热的情况下,热张力主要是在4 个角上面,要是没有掌控好温度的话,就很容易造成芯片基材出现弯曲甚至断裂的状况。

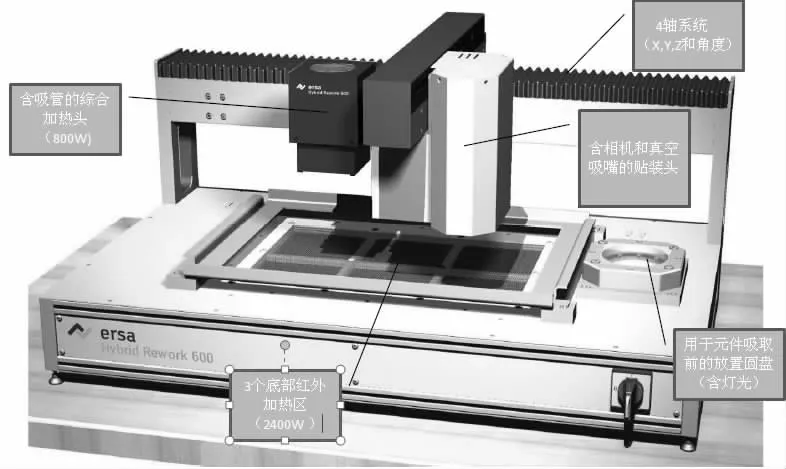

3 红外加热返修系统(ersa HR600 暗红外返修系统,如图)的特点

第一,运用多重真闭环控制,可以有效的避免附近的敏感原件受热温度过大的情况,同时避免底部的原件掉落,提高返修工作的安全可靠性;第二,能够进行返修的原件种类比较普遍,最小尺寸的元件长度可以实现1mm×1mm,最大尺寸的元件长度可以实现50mm×50mm;第三,能够进行返修的电路板面积增大,最大尺寸的电路板面积可以实现390mm×390mm;第四,顶部红外加热器可以分成两个加热器,底部红外加热器是由三个加热器构成的,这种具有多个加热器的结构可以用于不同大小尺寸的板子。同时在进行操作的时候,更加的简单便捷,在电脑屏幕的右下角可以显示事先设定的目标温度曲线,并且可以实时的显示和记录返修期间元件的现实温度状况,与此同时,还有25 倍的光学变焦以及12 倍的数码变焦这种高质量的摄像机组,来对返修过程中的元件焊点情况以及变化实施相应的监视和记录。

ersa HR600 暗红外返修系统

4 BGA 返修工艺

BGA 能够承受的温度,通常情况下在240℃到260℃之间,对于BGA 返修的技术来说,返修的工艺曲线应该跟流焊的温度曲线相像,同时在进行加热的过程中,需要保障温度的匀称性,避免PCB 的发生形状改变的情况,给BGA 的焊接质量带来不好的影响。

不同的BGA 因为其封装材料、结构还有厚度的区别,吸收热量的状况也是不相同的,所以会对BGA 焊接温度的曲线带来一定程度的影响,所以,对于不同的BGA 来说,在其返修过程中,需要设定不一样的温度,同时选用不一样的温度曲线,在根本上保证焊接的质量。想要科学合理的提高以及优化BGA 的返修温度曲线,需要在返修前设定相应的温度参数,对BGA 底部的温度曲线进行测量,同时不断的实施相应的调整,从而得到最好的焊接温度曲线。

4.1 BGA 的拆卸。在拆卸BGA 器件时可以采用红外加热返修系统,通过红外加热头将热量传导到BGA 封装体,进而传递至焊点,等到所有焊点熔化后,通过使用系统真空吸嘴拆卸BGA 器件。

但是,为了保证在加热的过程中,所有热点融化温度比较均匀。因此需要设定精确的温度曲线,并且需要一块同样的PCB 试验板,在返修位置的PCB 钻孔找到相应的BGA 焊点,然后再将热电偶放在焊点上,使用设定好的加热温度曲线并记录焊点的温度变化状况。

4.2 焊盘的整理。在返修BGA 之前,要对焊盘进行清理,通过清理焊盘,可以提高表面的可焊性与共平面性,同时需要对BGA 器件上的焊点进行相应的整理。对于焊盘的整理工作需要专业的工作人员进行整理,保障返修工作的顺利。

对于焊盘的整理有多种多样的方法,通常情况下可以使用铲形电烙铁头对焊点进行整平处理并且要重新上一层锡,同时要保障焊接的速度防止表面产生氧化物,在焊点整理过后要及时进行清洗,为后续的返修工作提供较大的便利。

4.3 BGA 植球。BGA 植球需要通过采用治具法进行。对于不同类型封装的BGA 器件所使用的治具不同。首先需要在BGA 上的模板上涂助焊剂,将预成型锡球放置在BGA 上,然后去掉多余的材料,进行回流焊接,完成BGA 植球。

4.4 BGA 贴片。通过对BGA 进行贴片保障芯片上的焊锡球可以与PCB 上的焊盘对应。在进行贴片操作时,需要使用红外加热返修系统,该系统可以自动拾取芯片,并可以进行准确平稳的贴片操作,防止出现贴片位置不准的情况影响返修工作的质量。

4.5 BGA 焊接。(1)预热区。对于预热区来说,进行温度曲线的设定的时候应注意,严格控制升温速率尽量不超过3℃/s,防止因为PCB 单面受热过快导致出现变形等情况。其次要进行预热工作,防止助焊剂与焊锡膏出现回流等情况,尽量保持预热温度一般为120℃~150℃。(2)活化区。对于活化区来说,进行温度曲线的设定的时候应注意,要及时除去BGA 焊球表面、焊盘表面以及锡膏表面的氧化物,保障BGA 焊接质量。其中对于温度要求应该与BGA 底部焊盘位置的温度相同,使SnPb 焊料在150℃~180℃保持60s~180s。使BGA 底部焊盘位置温度均匀,并保持PCB 底部温度在160℃左右,防止PCB 出现变形。(3)回流区。对于回流区来说,进行温度曲线的设定的时候应注意,设置SnPb 焊料的回流区温度最大值为210℃,同时为了保障焊接质量,熔点温度以上要保持60s~120s。为了防止PCB 变形要使PCB 底部温度保持在200℃左右。(4)冷却区。对于冷却区来说,进行温度曲线的设定的时候应注意使PCB 和BGA 两个芯片的温度慢慢降下来,冷却速度尽量低于6℃/s。

4.6 PCB 的清洗。通常情况下,清洗BGA 类PCB 的时候不会选择手洗,由于选择这种方式没有办法清洗被BGA 器件遮住的焊点以及PCB 的表面,残留的焊渣以及助焊剂有可能会腐蚀PCB,同时还会削弱PCB 的电性能。因此,清洗过程中需要使用专门的装置,采取水流喷射结合清洗剂的方法,对PCB 实施全面清洁,这样才可以符合所需要的洁净标准。

5 结论

在实际工作中,返修作业中如对原BGA 焊接工艺(材料、温度等)未能完全掌握切勿贸然实施返修作业,否则极易造成返修失败导致整个产品性能下降或报废,因此生产中一定要按照对设备以及返修产品的特性分析,通过科学的工艺路线、温度曲线等关键参数的合理设计,可以完成各类BGA 器件的返修,达到和恢复原电子产品的设计性能指标。