组合桨的气液搅拌的数值模拟分析与研究

2020-06-21戚振

戚 振

(泰安市特种设备检验研究院,山东泰安 271000)

0 引言

搅拌桨的功率准数是搅拌装置设计所用到的最基本的参数[1],它决定着设备的投入以及运行成本[2]。桨式搅拌器是最简单的搅拌桨形式,在工业中的应用也比较普遍。组合桨的气液搅拌可采用计算流体动力学(Computational Fluid Dynamics,CFD)方法进行研究。CFD是一种研究流体运动的辅助模拟计算软件,可以清晰地呈现流体运动云图,也可以分析热传导等相关特性,可较为真实地反映现场工况,根据现场工况设置边界条件得出接近实际的计算结果。其具体操作步骤如下:在时域和空间领域,将非线性的连续场离散成为一系列有限点,这些有限点上的计算数值组合起来可近似为连续解,这样就将连续体的无限解转换为有限点上的近似解,离散点越多计算数值越精确,最终求出连续场的数值。

1 数值模拟方案设计

1.1 CFD理论

流体动力学涉及范围广,问题解决棘手,目前常用的计算方法有3种,分别为CFD数值计算、理论分析以及实验模拟,此3种方法各有其适用的环境。理论分析方法有其优缺点。其优点是:计算结果的适用性,可以揭示流体流动的固有规律,是指导实验测试分析和展示新的CFD数值模拟方法的理论依据。而其缺点是:为了解决非线性问题,分析结果往往只能在几个流程问题中得到;理论分析要求研究人员必须掌握更高的数学能力和理论素质。

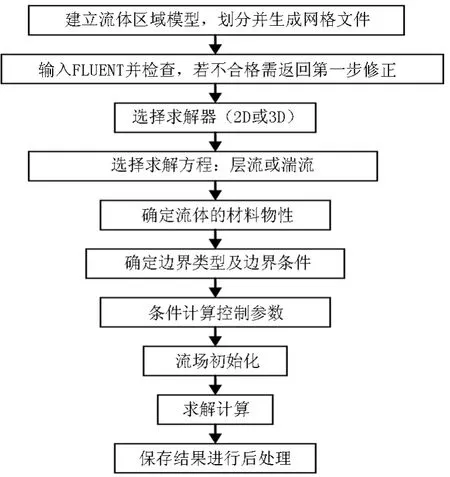

CFD研究方法需要较少的时间和费用投入,可以很好地解决理论上的不足、试验上的缺陷,计算结果可靠性高。所以,在流体动力学研究中,CFD方法正在发挥极为重要的作用[3]。例如,波音777飞机是一种“Paper Design”飞机,其机翼的绕流,大量的风洞测试和整机应力实验,这些都是使用计算机完成CFD模拟和有限元等数值分析的,结果可以直观地显示在屏幕上,主要计算结果有各位置流场压力的变化和分布,涡流分布和变化等。通过CFD方法模拟流体的流场,以FLUENT为例,解决方案通常包括如图1所示步骤。

图1 FLUENT数值模拟的通用步骤

1.2 桨叶区的处理

有3种方法来模拟桨叶区的搅动,分别为多重参考坐标系 法 (Multiple Reference Frame),滑 移 网 格 法 (Sliding Mesh)以及内外迭代法(Inner-Outer Method)。多重参考坐标系法:首先设定两个不相同的参考坐标系,1个动坐标系和1个静坐标系,在旋转动坐标系中计算搅拌桨存在的区域,在静坐标系中计算不包括搅拌桨的区域,分别计算两个坐标系中的数值[4]。转动区域和静止区域不重叠,交界面上的数据转换可实现两个区域的数据传递。设动区域为搅拌桨所在的区域,不包含搅拌桨的区域设为静区域,则动区域选择旋转动坐标系作为坐标参考系,静区域选择静坐标系为参考系。

多重参考坐标系法虽然是种稳态流场的近似计算方法,但是在许多非稳态流场计算中也得到了很好的应用[5]。滑移网格法与多重参考坐标系法的相同之处是都将计算流体区域分成两块,不同点是滑移网格法设置的两个坐标系都是静坐标系,包含搅拌桨的区域随搅拌桨运动,其余静止。搅拌桨区域与无搅拌桨区域重合部分会发生相对滑动,可利用插值函数进行质量和动量的转换匹配。滑移网格法多用于瞬态模拟,它的不足之处是计算量大,耗费时间长,需要高配置的虚拟环境进行运算。

内外迭代法是Brucato在1994年提出的,这种方法是Brucato在深入研究“黑箱”模型之后提出迭代计算方法。该模型计算前需要设置2个可以互相重叠的区域,一般统称为外区域和内区域。外区域包括模型的内壁、挡板、气体分布器等结构,内区域主要包括搅拌叶桨。内外迭代法的优点是可直接进行迭代计算,不需要输入实验数据。所以这种方法有其明显的缺点,收敛条件不容易控制,需要试差迭代[6]。

在以上3种方法中,多重参考坐标系法和滑移网格法模拟搅拌反应器内转动区域常用的两种方法[7]。而由于本文在模拟通气搅拌反应器内流场的流体动力学问题时需要加入群体平衡模型(PBM)考虑气泡的聚并与破碎对搅拌反应器内部流场的影响,固此处用多重参考坐标系法(MRF)进行数值计算[8]。

2 仿真分析与结论

2.1 模型构建

使用三维软件Pro-E将建成的流体模型另存为x-t格式文件,然后将x-t格式文件导入Gambit进行网格划分以及设置边界条件。本课题中共设有3种搅拌桨类型,所以设定3种不同的模型进行分析,用Gambit软件对3个模型进行网格划分。实验中搅拌反应器高度为1 000 mm,内径为380 mm,从底层到顶层共有3层搅拌桨,4块挡板均匀分布在内壁周围,反应器的最低端是气体分布器,直径为160 mm,其上均匀分布16个孔径为3 mm的气孔。为提高网格划分的质量,并且缩短计算时间,在此选用四面体和六面体混合网格,并对搅拌反应器进行分块处理。对静区域进行切分处理,最大限度地使分割后的流体结构规整以方便六面体网格的划分,用四面体网格对不规则和动区域进行网格划分,包保证网格的划分质量和计算精度,对搅拌桨做加密处理。图2所示为网格质量检查截面图,图2(a)为低位组合桨网格轴截面图,网格总数为762 786;图2(b)为中位组合桨网格轴截面图,网格总数为763 236;图2(c)为高位组合桨网格轴截面图,网格总数为755 241。由于最差网格质量在动区域处,这3个模型的桨型完全一致,画网格所用的尺寸也一致,因此,3个模型的最差网格质量均为0.957。

图2 网格轴向截面图

2.2 模拟结果

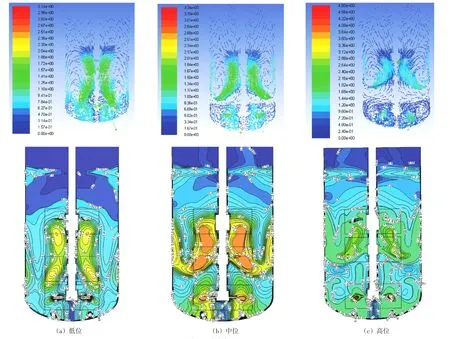

层桨叶轮区的流体在桨叶的作用下形成径向流动,流向搅拌反应器内壁,在这个过程中混合了大量液体,在碰到反应器内壁后分成两部分,一部分沿内壁向上,另一部分沿内壁向下,最终会回流到桨叶区,底部的径向桨叶圆盘将两个循环分隔,形成“双循环”运动。如图3所示,处于中部位置桨叶的作用是控制涡心位置,保持旋转稳定进行,改变桨叶位置对下部流体的循环特性影响较小,即下循环不受桨叶位置的影响,对于上循环来说,中层桨叶位置升高,循环范围开始扩大,在这3种情况下,底层桨的上循环作用也随着上循环中心上移。中层桨为混合流式桨叶,上层桨为四宽页轴流式桨,由于混合流式中层桨的存在,上层桨的轴流作用被放大,使得循环圈变大。如图3(a)所示,当中层桨叶位置较低时,其与上层桨叶的距离较远,上层桨叶受到的控制作用较小,釜体上层桨至液面处形成了一个较大的循环,这和单层轴向流型桨的流动有相似之处。当中层桨在中位时,如图3(b)所示,中层桨与上层桨之间大循环的循环中心开始上移,上层桨的叶轮作用范围要减小。当中层桨处于高位时,如图3(c)所示,上层桨与中层桨连接地更加密切,因为上层4个宽页搅拌桨的轴流作用与中层桨的混合流作用结合效果较强,反应器内中上层流域轴向流效果比较明显,在两桨间形成一个速度比较大的轴向流动循环,这对混合比较有利。中层桨与上层桨的循环中心均位于对应搅拌桨的斜上方,尽管上层桨位置已经固定,但由于循环中心随着中层桨位置的上移,循环中心作用范围减小,而且循环中心的位置随着中层桨的上升而升高。

3 结束语

多层搅拌桨的搅拌过程中,上下桨之间距离的变化会引起流场循环变化。通过实验验证以及数值模拟对比,3层组合桨反应器内均形成了循环流场,改变中层桨位置,查看中层桨位置变化对反应器内流场的影响。中层桨位置变化引起3层组合桨在反应器内产生了比较复杂的流场,当中层桨处于高位时,反应器内中、上层桨之间的区域产生的流场受影响大,中层桨与上层桨位置较近,减弱了上层桨的轴向流作用,当中层桨位置下移时,中层桨对上层桨的抑制作用削弱,而且对流场产生了传递作用,将流场传递到下层搅拌桨,这使得形成的循环流场变大,底层桨下循环形态特征基本没有变化。

图3 速度场