菠萝自动采摘机构的结构设计与有限元分析

2020-06-21赵华成许赵慧陈铱宁

赵华成,姚 宁,许赵慧,陈铱宁

(浙江水利水电学院 工程实验实训中心,浙江 杭州 310018)

0 引言

菠萝作为一种经济栽培物,目前主要分布在我国的南方地区,如广东、广西、福建、海南等[1-2]。随着人们生活水平的不断提高,使得菠萝产业有了较好的发展,其产量也在不断增加[3]。但目前我国对于菠萝的采摘模式仍处于人工采摘,机械化程度低[4]。在传统的人工采摘的过程中,由于菠萝的叶片坚硬,且表面有芒刺,容易划伤人手,从而严重影响采摘作业。同时,菠萝的采收季节性强,采摘环境复杂,人工采摘效率较低,若不及时采收将造成菠萝过于成熟而腐烂,导致经济损失。因此,实现疲萝的机械化采摘是一项急待解决的工作。

为此,国内学者对菠萝采摘设备进行了一定的研究,如张西成等[5]提出一种靠剪切力间接式采摘菠萝的机械手,该机械手需要配合人手腕左右掰动,采摘自动化程度较低;任文武等[6]设计了一种钳式单人菠萝采摘器,采用两个对称的四杆机构,通过杆件联动采摘果实,采摘稳定性差;辛宝英等[7]设计了一种纯机械式的菠萝采摘机械手,该机械手结构复杂,且部分结构有待完善,采摘效率较低;赵忠快等[8]提出一种自行走式菠萝采摘设备,通过刀盘挤压菠萝杆进行采摘,造成果实损伤率较高;刘玉杰等[9]提出一种菠萝半自动采摘机,其采摘机械手通过液压杆件控制锯齿轮采摘果实,采摘机构复杂。

对此,笔者根据手工折断果柄采收原理和仿生学理论,设计了一种菠萝自动采摘收集车,利用三维软件SoildWorks对自动菠萝采摘收集车相关部件进行三维建模,并对其工作原理、采摘机构及关键部件进行理论分析。

1 菠萝自动采摘机构的工作原理

1.1 菠萝自动采摘收集车结构与工作原理

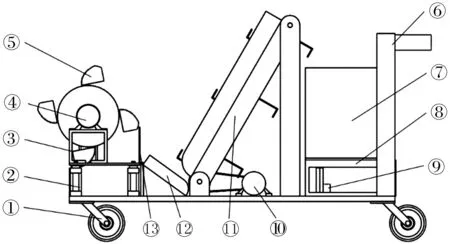

菠萝自动采摘收集车主要包括行走机构、旋转式采摘机构、传输机构、收集存储机构等(见图1)。整车采用轮式行走机构,前轮为带有无刷轮毂电机的电动轮,后轮为万向轮,车身后部把手上设有调整无刷轮毂电机行进速度的调速器。使用者通过手工转动调速把手来改变车前进的速度。旋转式采摘机构在车身前端,通过圆周均布的四个采摘刀片,釆用旋转采摘方式将前方的疲萝切割,并通过输送机构送入收集存储箱内,完成菠萝的采摘。收集存储机构底部设置有电动推杆,当箱内装满菠萝时,电动推杆推动收集存储箱,从而改变收集存储箱的倾斜角度,菠萝在重力作用下由卸货摆动板自动倾斜出来,使该装置具备自动卸货的功能。该装置可通过升降机构调节采摘机构在垂直方向上的高度,以适应不同植株高度的菠萝采摘,同时旋转式采摘刀片可以适应小范围内植株高度变化的菠萝采摘,进一步延伸了升降机构的调节范围。

①—万向轮;②—升降机构;③—电机底座;④—电机;⑤—菠萝采摘刀片;⑥—车架;⑦—收集箱;⑧—收集箱底座;⑨—电动顶杆;⑩—带传动装置;—输送带装置;—承接板;—分隔板图1 总体结构示意图

1.2 自动采摘机构工作原理

自动采摘机构是菠萝自动采摘收集车实现菠萝采摘的核心部件。自动采摘机构由电机底座、直流电机、旋转式采摘支架、采摘刀片和升降机构等组成(见图2)。旋转式采摘支架固定在直流电机的输出轴上,在旋转式采摘支架上设有沿圆周均布的四个采摘刀片。采摘刀片采用仿形设计,根据菠萝底部外型测量数据点进行函数曲线的拟合,得到理想外轮廓轨迹,设计成1/4个菠萝果实外型的半包裹形状。采摘刀片头端开设有前宽后窄的三角形槽口,三角形槽口的两侧壁设有切断菠萝根茎的采摘刀刃。升降机构主要由四个电动推杆和升降平台组成,用于调节自动采摘机构在垂直方向上的高度以适应不同植株高度的菠萝采摘。

①—电机底座;②—直流电机;③—旋转式采摘支架;④—采摘刀片;⑤—升降机构图2 自动采摘机构图

2 采摘机构关键部件的设计与分析

2.1 菠萝物理参数测定

为了使采摘机构的采摘刀片具有较高的适应性,降低菠萝果实的损伤,提高菠萝采收效率,对于菠萝的一些物理属性进行采样分析,主要包括菠萝果实的尺寸大小、菠萝的质量、果柄直径及其与果实之间的连接力大小。本文随机选取10个菠萝进行测量,测量结果(见表1)。菠萝果实形状呈椭圆球状,其横径、纵径、果柄直径和果实质量平均值分别为12.8 cm、16.3 cm、3.7 cm、1.48 kg。查阅相关文献可知,菠萝果实与果柄之间的连接力在25~32 N之间[10]。

表1 菠萝果实的物理参数

2.2 采摘刀片的结构设计

2.2.1 采摘刀片的理想外轮廓设计

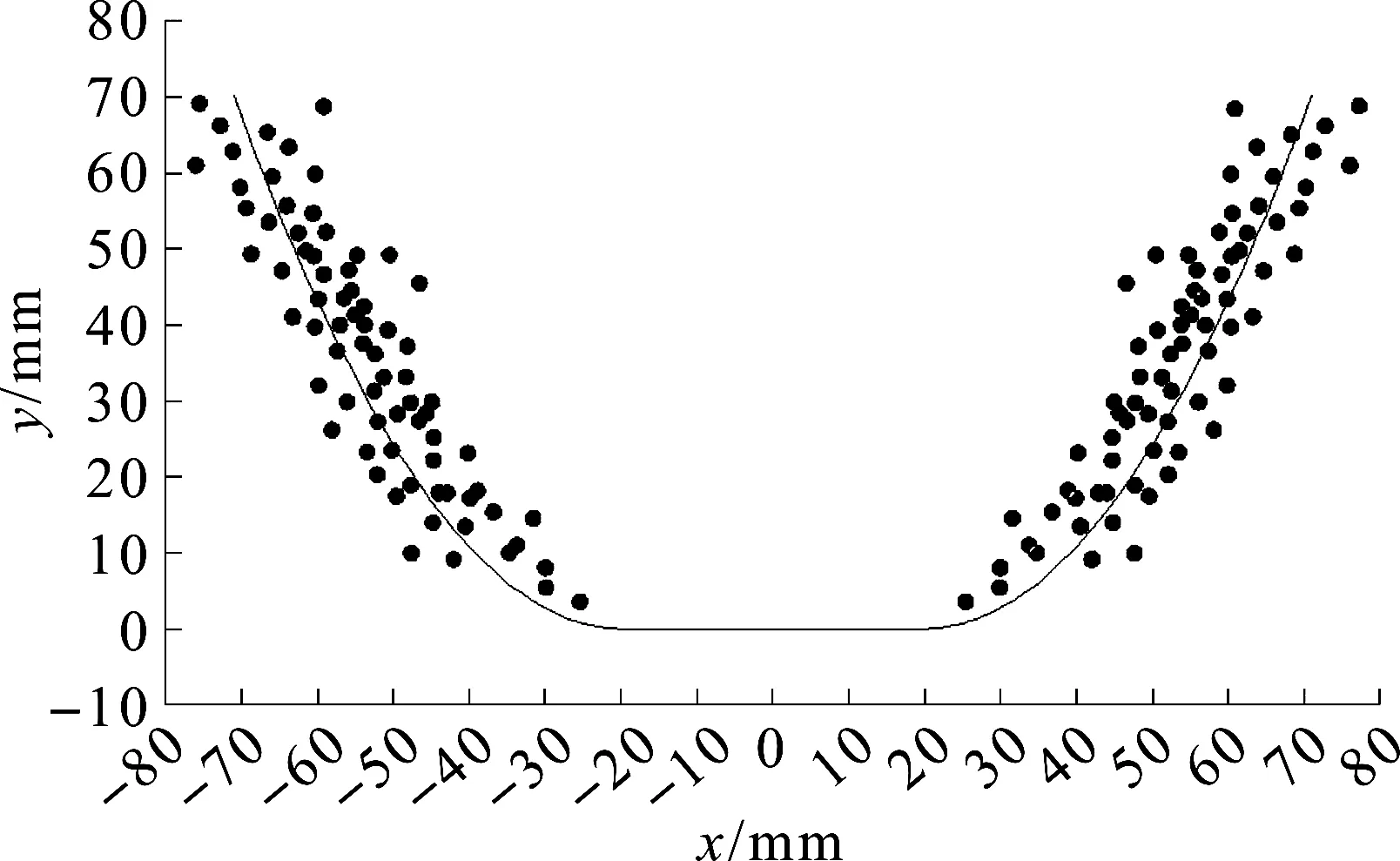

为防止菠萝果实因振动而掉落,采用旋转式采摘机构。同时基于仿生学理论,采摘刀片采用仿形设计,本文通过试验统计的方法获取菠萝底部外型数据点,并拟合得到采摘刀片理想外轮廓轨迹。首先对市场采购回来的菠萝进行纵向对半切开,测量菠萝果实下部外轮廓尺寸。然后以菠萝果实与果柄连接中心点为坐标原点,水平方向为x轴,菠萝中心线为y轴,测量数据点的坐标值记录下来并用散点图表示(见图3)。

图3 菠萝果实外轮廓拟合曲线

根据测量记录的数据点进行曲线拟合,得到菠萝果实底部外轮廓的轨迹方程如下,从而为采摘刀片轮廓尺寸设计提供依据。

(1)

2.2.2 采摘刀片的参数确定

菠萝被摘断后,经过旋转后落到承接板上进入输送机构[11],完成采摘过程。为了提高采摘效率和采摘成功率,同时加强运动过程中的平稳性,旋转采摘刀架设有4个菠萝刀片固定口,刀片之间互成90°。根据离心力公式:

F=mω2r

(2)

旋转半径越大,所产生的离心力也越大。为了减小离心力,以最小旋转半径为设计条件。图5所示为菠萝外型简化为椭圆球形,设旋转采摘刀架半径为R轴,设菠萝横向直径为D横,设菠萝纵向直径为D纵。由图可知,旋转中心到菠萝果实中心距离:

L=R轴+R横

(3)

图5 旋转半径计算示意图

刀片延伸线与菠萝纵向延伸线的夹角为45°,所以

L≈D纵/2

(4)

故旋转刀架半径

R轴=D纵/2-D横/2

(5)

为了便于旋转切断菠萝果柄,在采摘刀片头端开设有前宽后窄的三角形槽口,三角形槽口的两侧壁设有切断菠萝果柄的采摘刃口。三角形刃口开口尺寸根据测量的菠萝果柄直径取40 mm,深度取60 mm。

2.3 采摘刀片的受力分析与优化

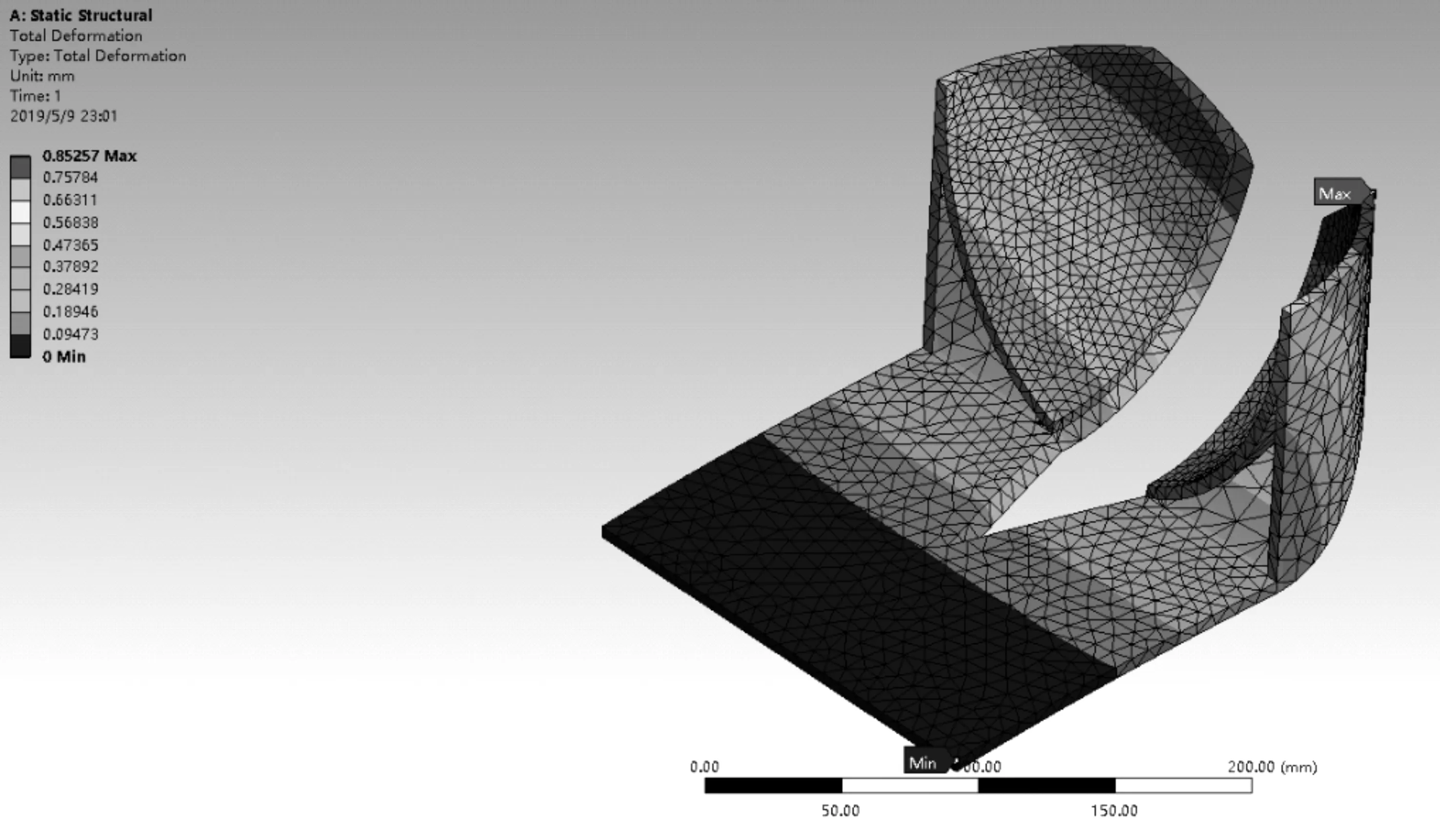

2.3.1 采摘刀片的有限元分析

由于旋转采摘刀片对设备寿命及采摘效果有较大影响,本文采用ANSYS Workbench对采摘刀片在采摘菠萝果实过程中的受力进行有限元分析[12]。在采摘过程中,菠萝果实对采摘机构的作用力完全作用于采摘刀片,综合考虑材料性能后,选用6061铝合金材料,表2为材料属性值。设置相关参数及网格划分后,添加作用力进行有限元分析,得到采摘刀片应力应变图。

表2 6061铝合金的属性值

由采摘刀片受力分析可以看出,采摘刀片最大变形发生在刀片前端开口处,其变形量为2.115 mm,最大的等效应力发生在刀片与采摘刀架之间的连接处,其最大等效应力值约为28 MPa。考虑实际工作环境影响,增加系数因子K=1.5,则最大等效应力约为42 MPa,低于所选用的铝合金材料许用应力,故设计的采摘刀片满足强度要求,但采摘刀片的变形量较大,不利于采摘过程中的稳定性,需要对采摘刀片进一步优化。

对采摘刀片的优化主要是缩短采摘刀片长度和增加采摘刀片厚度两个方案,因刀片长度受采摘机构尺寸限制,本文采用增加刀片厚度优化方案,将刀片厚度增加1 mm,得到的变形量和应力图(见图6—7)。

图6 刀片厚度5 mm的变形图

图7 刀片厚度5 mm的应力图

由图6—7中可以看出,优化后的采摘刀片最大变形量为0.853 mm,最大等效应力值约为18 MPa,考虑工作环境系数因子K=1.5,则最大等效应力约为27 MPa,低于所选用的铝合金材料许用应力,故优化后采摘刀片满足强度要求。

2.3.2 切入角对刀片受力影响分析

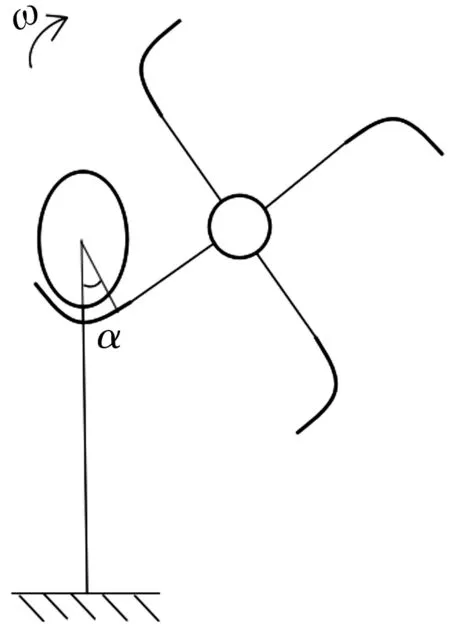

考虑到实际采摘过程中,刀片在切入过程中的切入角不同,其受力也随之变化,故对不同切入角进行分析。设菠萝中心到刀片延伸板垂线与菠萝果柄延伸线之间的角度为α,其切入角α示意图(见图8)。

在ANSYS中施加载荷时,设定刀片保持不动,作用力以不同的角度相对作用于采摘刀片(见图9),分析结果(见表3)。

图8 旋转过程中切入角示意图

图9 不同切入角下受力示意图

表3 不同切入角下的变形量与应力值

由表3中数据可知,在不同切入角度下,所产生的变形量和应力值差异较小,可见切入角度对采摘刀片的受力影响较小,设计的刀片结构可以满足不同切入方向的采摘。

3 总结

为了克服菠萝现有人工采摘模式的不足,笔者设计了一种集采摘、输送和收集于一体的自动菠萝采摘收集车,对菠萝采摘收集车的整体结构及工作原理作了介绍,通过对菠萝果实物理数据进行采集分析,设计了仿形采摘刀片,并运用ANSYS有限元软件对采摘刀片在采摘过程中的受力情况进行分析,验证了刀片结构设计的合理性,表明本文设计的采摘刀片可以满足菠萝采摘工作要求。