第三代压水堆核电站CAP1400 1E级壳内电缆附件研制及鉴定试验

2020-06-21王庆玖严振杰

王庆玖,张 军,严振杰,吕 波

(1.江苏华侃核电器材科技有限公司,江苏 常州 213011;2.上海交通大学,上海 200240;3.国核工程有限公司,上海 200233;4.中国科学院等离子体物理研究所,安徽 合肥 230031)

我国《能源发展“十三五”规划》中提出继续推进非化石能源的规模化发展,规划和建设一批水电、核电重大项目,稳步发展风电、太阳能等可再生能源。据有关单位预测,到2030年前后,我国核电装机规模应达到1.5亿千瓦左右,新增8台三代百万千瓦级核电机组,每年可减少约8亿吨二氧化碳排放[1]。2008年国务院批准了《大型先进压水堆核电站重大专项总体实施方案》,制定了在引进消化吸收AP1000技术的基础上,研发世界领先的CAP1400、CAP1700及实施CAP1400示范工程建设的决议[2]。

壳内电缆附件主要连接安全壳内电缆和电缆、电缆和贯穿件、电缆和其他电气设备,起到恢复电缆结构、再绝缘以及密封保护等作用,是核电厂不可缺少的主要辅助设备。目前二代核电厂用壳内(K1类)电缆附件与第三代核电技术要求相比,使用寿命、核环境性能以及结构形式都存在显著差异,三代核电对壳内电缆附件的要求远远高于二代,因此应用于第三代核电的电缆附件必须在第二代技术基础上重新设计开发。

目前,核电厂用1E级壳内(K1类)电缆附件,基本上由美国Tyco Electronics(Raychem)公司垄断供货,AP1000全球首堆项目4台核电机组均采用该公司产品。虽然该公司产品质量稳定可靠,具备全球400多座核电站的供货经验,但是产品价格高、供货周期长,并且在当前中美贸易摩擦的大环境下,未来很有可能受到出口限制,另外其产品是否能应用于CAP1400,截至目前尚无试验数据证明。

围绕CAP1400 1E级壳内电缆附件装备国产化,作者陆续完成了材料研发(国家授权发明专利),样件制作,且通过第三方检测机构的鉴定试验。本文将依次介绍CAP1400 1E级壳内电缆附件研发过程开展的技术规范研究、材料研究、结构设计、研制工艺流程及鉴定试验等内容,确保其满足第三代核电厂安全壳内使用要求。

1 技术要求

CAP1400 1E级壳内电缆附件的设计主要参照美国西屋公司的CPP—EY20[3]系列技术规范以及上海核工程研究设计院的SNG—EY20[4]国核压水堆示范工程系列规范书。根据SNG—GX—VP—060解释,CAP1400 1E级壳内电缆附件安装在安全壳内及5区和10区回路,以保证核电厂正常运行工况、异常运行工况、设计基准事故工况期间及之后的可运行性,从而使电缆能够保持可运行性,并且确保电缆接头或终端的完整性;在严重事故工况下应保证其可用性[4]。这就要求使用的电缆附件必须经过严格的试验验证,其除具有正常的电缆附件使用功能外,还应具有以下特性[3,4]:

(1)低烟/无卤/阻燃;

(2)在90 ℃工作温度下,具有60年及以上的使用寿命;

(3)耐正常工况下γ射线辐照;

(4)耐异常工况环境;

(5)耐事故工况下γ射线辐照和β射线辐照;

(6)耐设计基准事故工况(DBA),HELB、MSLB、LOCA等;

(7)耐严重事故工况下NaOH溶液浸没305天;

(8)耐极端pH(Extreme pH condition),H3BO3溶液加温浸没30天,NaOH溶液加温浸没30天。

对于电缆附件产品来说,低烟/无卤/阻燃是要求热收缩部件满足ASTM D2863、IEC61304、IEC60754—2、IEC60332—1—2及IEC60332—3—23规定的要求。技术要求的第(2)条至第(8)条可由逐次环境试验进行试验验证[3-6]。

2 材料研究

可用于制造电缆附件的材料主要有:热缩材料、硅橡胶、乙丙橡胶等[7];由于本次研制的电缆附件应用于CAP1400核电厂安全壳内,对其寿命和耐辐照性能以及其他的核环境性能都有极高的要求,故选择热缩材料作为CAP1400 1E级壳内电缆附件的主要材料。本项目中应用到的主要辅助材料为热熔胶和密封胶,热熔胶采用乙烯共聚物热熔胶,密封胶以三元乙丙橡胶和丁基橡胶的混合物为基体,通过改性使其满足使用要求。

2.1 材料配方及试验

热缩材料配方的主要成分有:①聚乙烯:20~30份;②乙烯—乙酸乙烯酯共聚物:20~30份;③乙烯—辛烯共聚物:40~60份;④阻燃剂:100~140份;⑤复合抗氧剂:2~4份;⑥防老剂:2~4份;⑦润滑剂:3~5份;⑧交联助剂:1~2份[8]。

将各组按照质量份备料,备好料后将聚乙烯、乙烯—乙酸乙烯酯共聚物、乙烯—辛烯共聚物、阻燃剂、复合抗氧剂和防老剂放入密炼机中密炼,然后将润滑剂及交联助剂加入密炼机中混炼,在130~150 ℃温度范围内混炼15~20 min,然后提升至双螺杆挤出机中在90~120 ℃温度范围内风冷挤出造粒,即可得到第三代核电厂用热缩材料[8]。热缩材料经Φ70×25D挤出机,制作成不同规格的热缩套管,然后辐照交联,再按照相关的标准方法进行性能测试。

2.2 测试结果

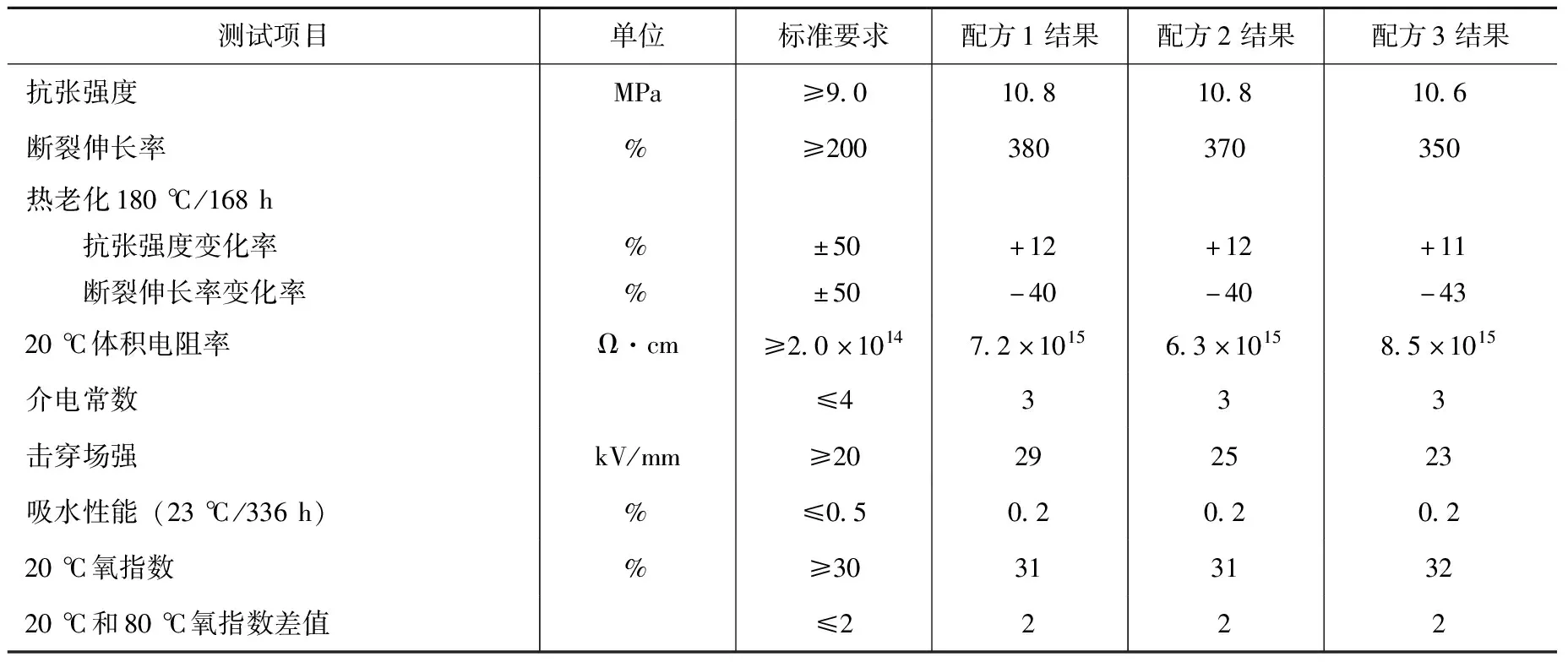

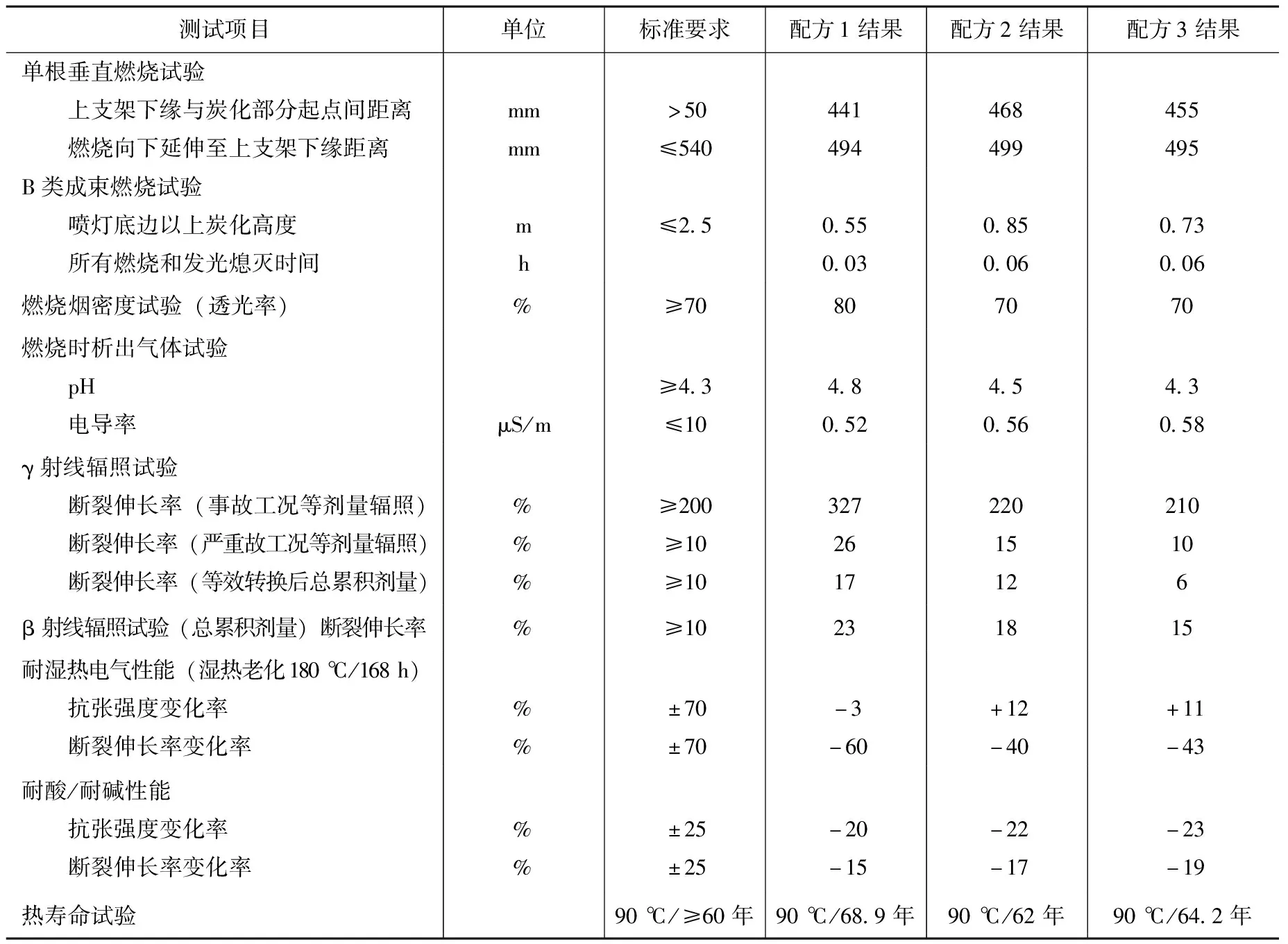

热缩套管测试前均经过电子加速器辐照交联;为模拟安全壳内的运行环境,主要进行了如下测试:机械性能、电气绝缘性能、低烟无卤阻性能、耐高温性能、耐γ和β射线辐照性能、耐酸碱、湿热性能及耐热寿命。在实验测试基础上对材料配比进行了进一步优化,配方的测试结果如表1所示。

表1 热缩套管测试结果

续表

2.3 材料配方选择机理

热缩材料之所以选择聚乙烯(PE)、乙烯—乙酸乙烯酯共聚物(EVA)和乙烯—辛烯共聚物(POE)进行共混,是因为这样可以充分发挥各组分的性能优势;同时,据有关文献报道交联聚乙烯(XLPE)的耐γ射线可以达103kGy[9],再通过其他添加剂的添加使其抗辐照性能更优;且交联型EVA、XLPE抗饱和蒸汽性能好,有利于通过LOCA及浸没试验,在高温高压下不产生永久塑性变形,保持电缆附件正常结构。

热缩材料要求低烟无卤阻燃,通过单根垂直燃烧试验和B类成束燃烧试验,并且20 ℃和80 ℃氧指数差值不超过2,故配方中采用了无机氢氧化物AL(OH)3、Mg(OH)2以及复合阻燃剂共用,同时控制添加比例,避免对机械性能产生影响。

配方中采用复合抗氧剂及防老剂,通过控制添加比例,使其达到90 ℃工作温度使用60年以上,同时要经受高剂量γ射线辐照。

由于防老剂的加入,对交联速度产生影响;因此在配方体系中加入交联助剂。辐射交联一般在非结晶区发生,但也能使结晶区变小。结晶的程度与分布以及交联密度与分布对形状记忆聚合物形状记忆性能有决定性作用,所以对材料的共混工艺与辐射交联工艺的控制是得到高性能热缩材料的关键[10]。

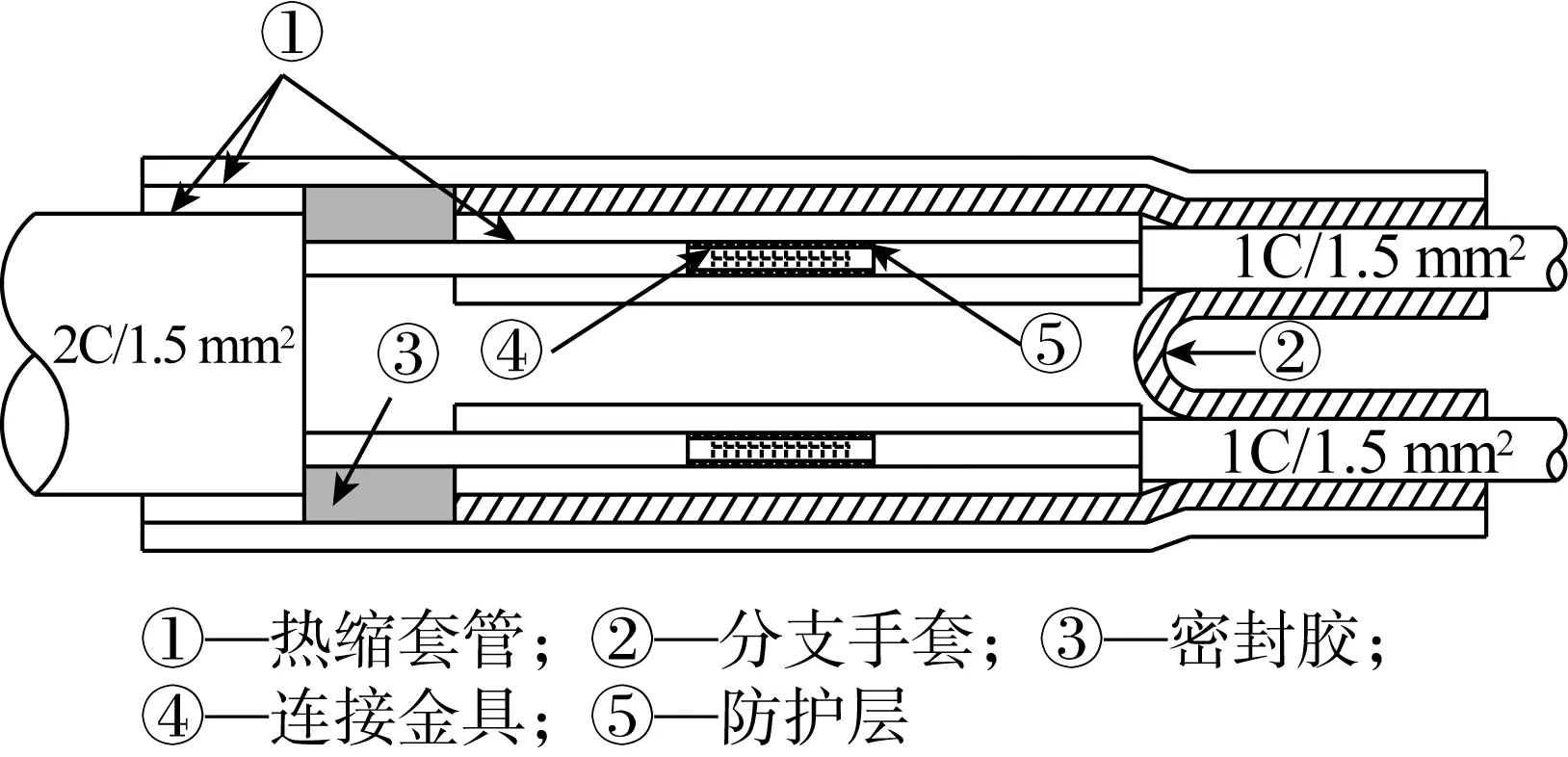

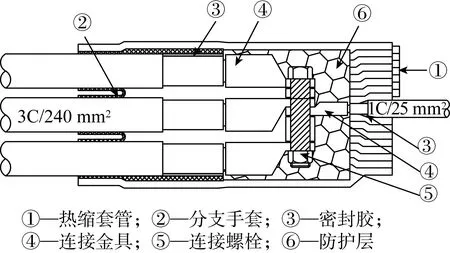

3 结构设计

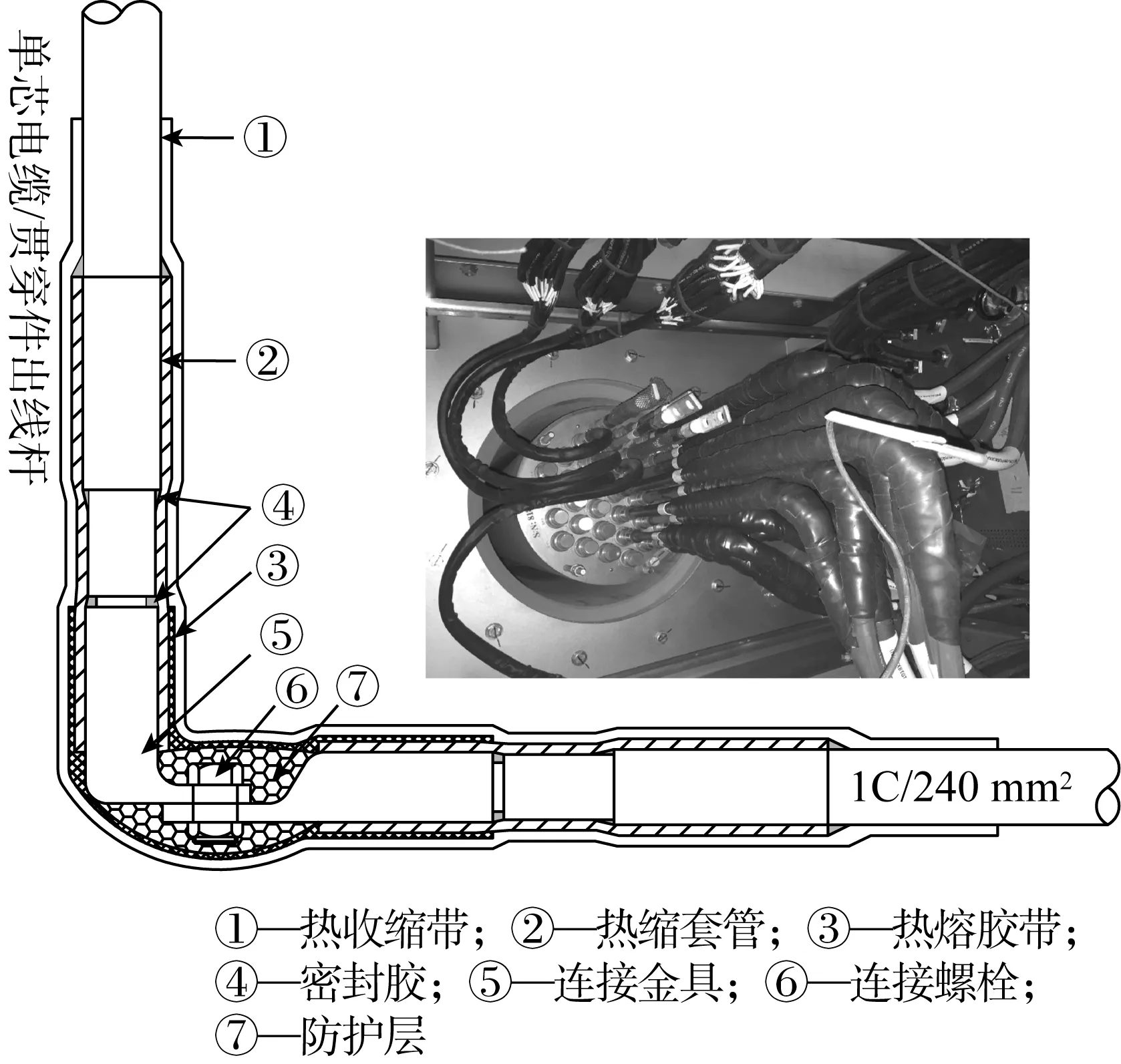

CAP1400 1E级壳内电缆附件按照种类分中间接头和终端两大类,其接口和功能各不相同,其中中间接头用于电缆与电缆的连接以及电缆和贯穿件的连接,起到恢复电缆结构、再绝缘及密封防护的作用。本文就中间接头几种典型的结构形式进行描述,设计过程中参考EY20系列规范,结构和尺寸则根据产品功能要求以及安装使用空间进行设计。具体情况见表2及图1~图5。

表2 CAP1400 1E级壳内电缆附件(中间接头)结构及应用

图1 h型中间接头结构图

图2 V型中间接头结构图

图3 直通型中间接头结构图

图4 1对多型中间接头结构图

图5 90 ℃角型中间接头结构图

3.1 热收缩原理

热收缩材料,又称为高分子形状记忆材料,主要是利用结晶或半结晶的线性高分子材料经高能射线照射或化学交联后形成的三维网状结构而具有独特的“记忆效应”。当交联高分子处于高弹态(橡胶态),使其变形(拉伸或者扩张), 并在该状态下迅速冷却“ 冻结” 变形成拉伸或扩张的状态, 而当再加热至熔点以上时, 材料又恢复到原来的形状, 这就是具有形状记忆功能的热收缩材料[10]。

3.2 热收缩部件的结构设计

为满足核环境高能射线辐照、高温高压蒸汽入侵、酸性和碱性溶液浸没的要求,对热收缩部件进了特殊设计,且确保各部件配合使用性能更优,结构简图如图6所示。

图6 热缩收缩部件结构图

(1)热缩套管:双壁管结构,由热缩材料和热熔胶双层构成,外层实现热缩、再绝缘及密封防护作用,内层热熔胶能缓冲机械应变和加强密封性。收缩倍率为2∶1和3∶1,与不同接口配套。

(2)分支手套:双壁结构,结构原理与热缩套管一致;分支手套主要应用于多芯电缆的分支与密封。收缩倍率为2∶1和3∶1,与不同电缆配套。

(3)热缩封帽:双壁结构,结构原理与热缩套管一致;热缩封帽套主要应用于单芯/多芯电缆的分支密封以及备用线芯密封。收缩倍率为2∶1和3∶1,与不同电缆配套。

(4)热收缩带:双壁结构,由可热收缩的基带与可热熔融层复合制得;收缩原理与热缩套管一致。但其不同于热缩套管,其使用方便、灵活, 且不受场合条件限制, 可应用在热收缩套管无法应用的地方完成绝缘、密封等作用。该热收缩部件是本项目中难度系数最大的,对结构尺寸设计、生产及安装工艺要求极高。

3.3 中间接头设计设计原则

(1)实现电缆与电缆、电缆与贯穿件的电气连接,不降低电缆及贯穿件原有性能;

(2)具有再绝缘及密封防护作用,防止潮气、水汽、等化学介质入侵;

(3)设计合适应力参数,在确保密封性能的前提下,在高温高压下不发生开裂及移位;

(4)结构尺寸紧凑合理,安装工艺简单,便于核电厂狭小空间的施工。

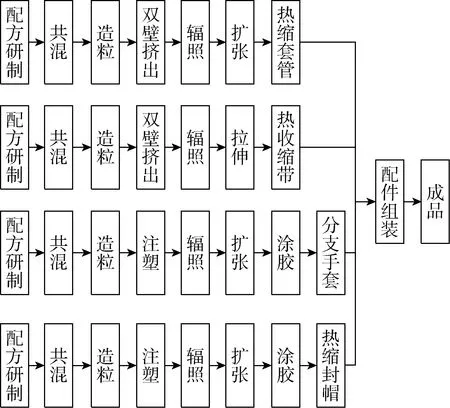

3.4 研制工艺流程

根据产品的结构特点,设计如图7工艺流程。

图7 CAP1400 1E级壳内电缆附件(中间接头)研制工艺流程图

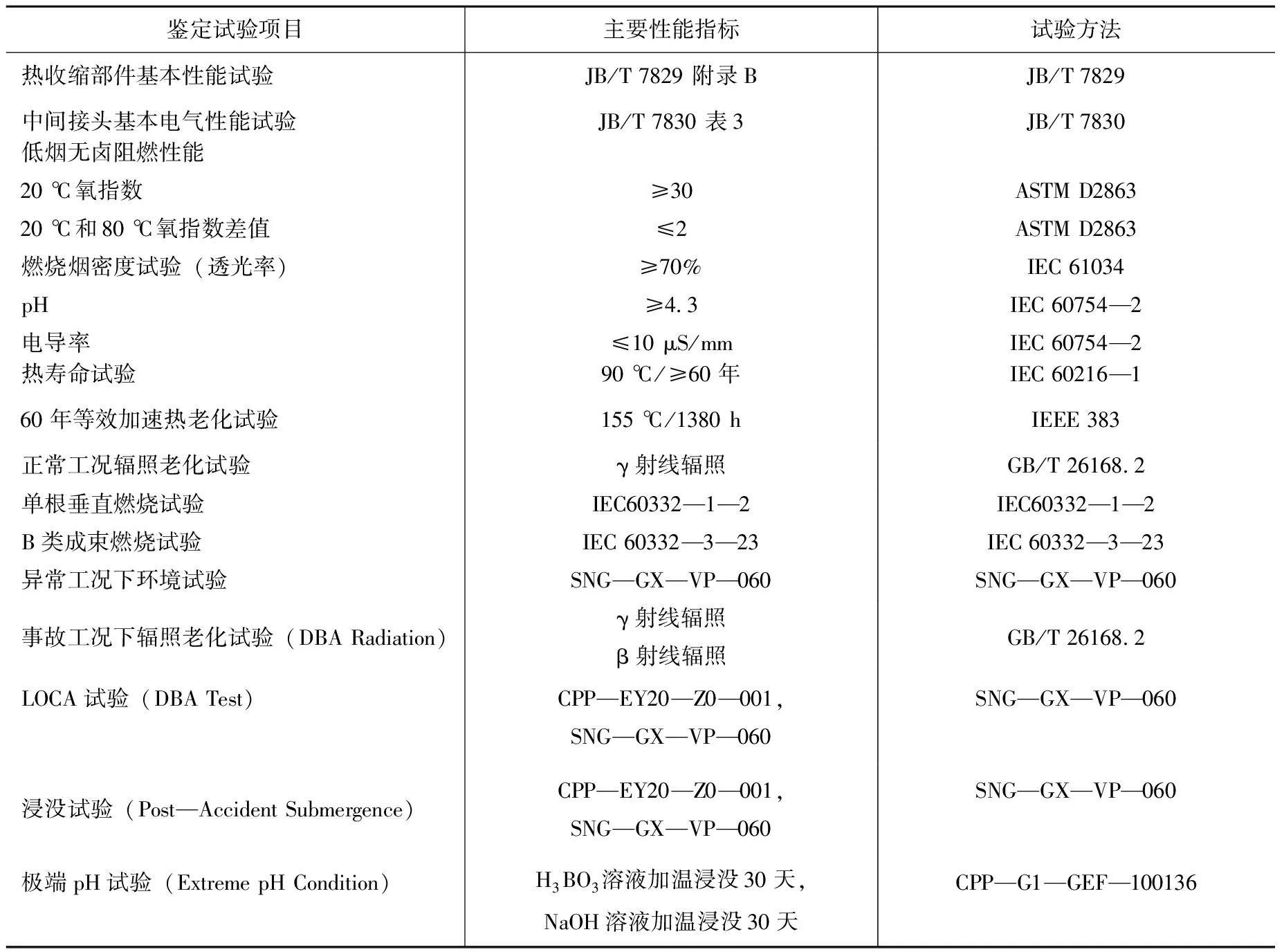

4 鉴定试验[6]

鉴定试验项目及要求主要参考CPP—EY20[3]系列技术规范、SNG—EY20[4]系列规范书、IEEE 383[11]等相关标准及规范书;并编制适合本项目的企业标准和鉴定试验大纲。

4.1 鉴定试验样品的选择及安装

参照IEEE Std 383TM—2003标准第3.3条,选择鉴定试验样品。

由于电缆附件的特殊性,不能单独进行鉴定试验,要将其安装在电缆上进行试验。本项目安装示意图如图8所示,试验电缆系统(电缆附件+电缆)长度不小于3.05 m[11]。

图8 试验电缆系统(电缆附件+电缆)组装示意图

4.2 关键鉴定试验项目及鉴定试验流程

4.2.1 鉴定试验项目

综合EY20技术规范及相关标准要求确立了如下鉴定试验项目(见表3)。

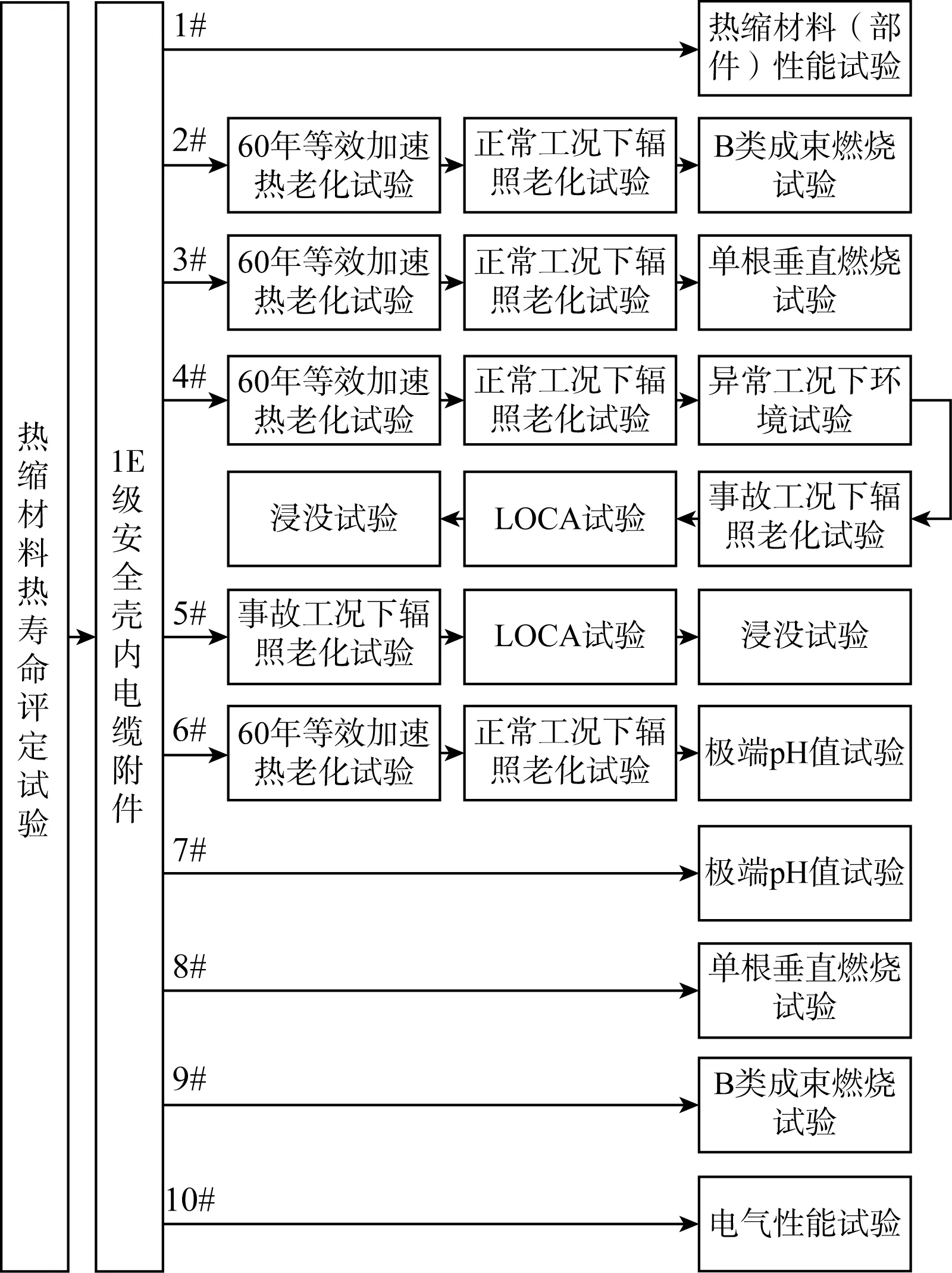

4.2.2 鉴定试验流程

根据SNG—GX—VP—060技术规范要求,并参考IEEE 383[11],制定了鉴定试验流程(见图9)。

表3 鉴定试验项目及要求

4.2.3 关键鉴定试验项目

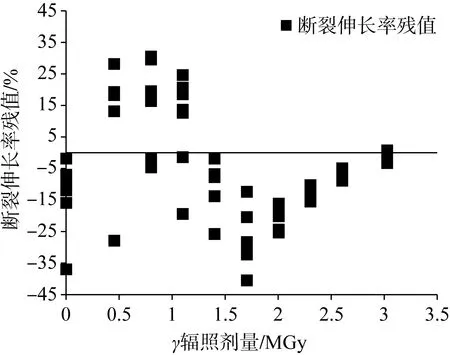

(1)材料热寿命评定试验:选取135 ℃、150 ℃、165 ℃、180 ℃四个点为热老化试验温度;寿命终止点取断裂伸长率保留率为50%。试验结果(见图10)。

图9 CAP1400 1E级壳内电缆附件鉴定试验流程图

图10 温度指数曲线

(2)60年等效加速热老化试验:根据材料的热寿命,按照IEC 60216—1计算出材料的活化能(121.7 kJ/mol);设定加速热老化温度,最终推到计算出加速热老化时间。

(3)B类成束燃烧试验:由于电缆附件(热缩套管)成束燃烧试验是首次提出,无标准可供使用,故只能参考IEC 60332—3—23电缆的B类成束燃烧试验;为排除其他干扰因素,将热缩套管安装在电缆导体上进行试验,热缩套管的长度和数量计算与电缆一致。

(4)事故工况下辐照老化试验:γ射线辐照和β射线辐照;由于两种射线的损伤机理不一样,需独立进行评价;但是国内目前尚无鉴定机构可以对成品电缆附件进行β源辐照,只能对材料试片进行辐照。

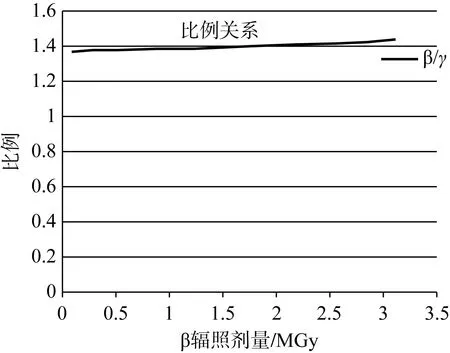

依据SNSG—GX—VP—060 第8.3.1.1条,可采用60Co源以施加相同的剂量来代替β源进行试验。鉴于以上,本项目制定了β与γ射线辐照转换试验大纲;经国家能源核电站仪表研发(实验)中心进行测试,其比例关系为β∶γ=1∶0.7(检测报告编号:C17—020—HD);故将β射线等效转换为γ射线进行事故工况下辐照。试验结果见图11~图13。

图11 β射线辐照拟合结果

图12 γ射线辐照拟合结果

图13 等效比例曲线

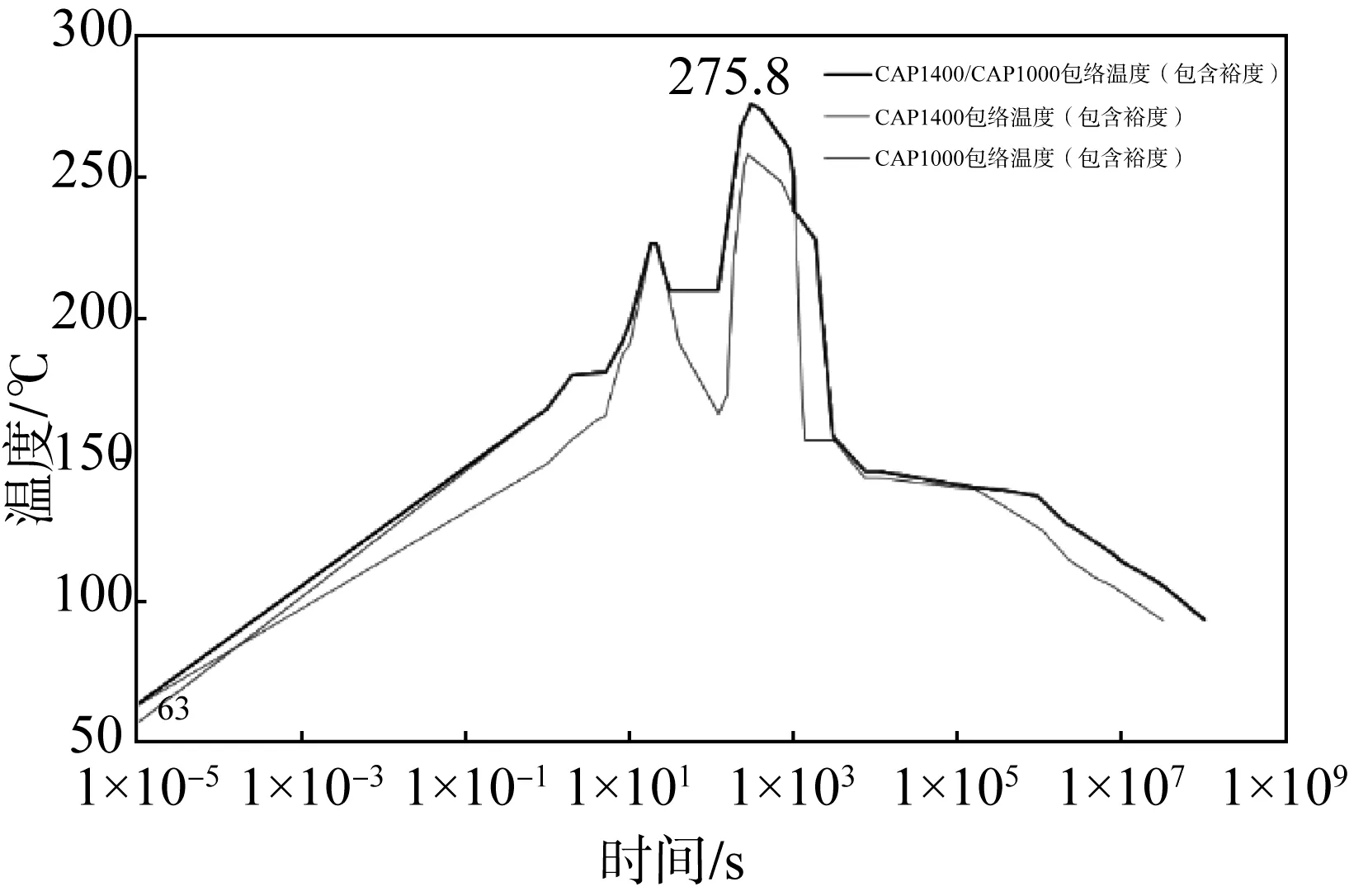

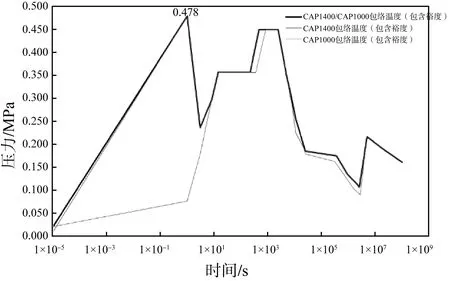

(5)LOCA试验及浸没试验:试验温度和压力曲线涵盖了CAP1000及CAP1400;温度+8 ℃增加到整个瞬态曲线上,压力+10%增加到每个峰值上,喷淋、浸水pH及浸水压力均+10%。LOCA喷淋前3小时H3BO3溶液pH=4.05,后21小时NaOH溶液pH=8.58~8.64;浸没305天,NaOH溶液pH=8.58~8.64。试验情况见图14~图16。

图14 环境区域1、5、10区域设计基准事故和事故后温度包络线

图15 环境区域1、5、10区域设计基准事故和事故后压力包络线

图16 典型试验照片

5 结束语

综上所述,CAP1400 1E级壳内电缆附件在核岛内使用环境异常苛刻,对材料技术、产品的结构设计及鉴定试验要求甚高。经过数年试验研究,材料的性能达到了核环境的极限应用要求(授权发明专利ZL 2014 1 0416063.5),产品结构符合规范书的要求。本项目研制的样品在2017年10月送国家电线电缆质量监督检验中心测试,并于2019年9月顺利通过鉴定试验。

在鉴定试验过程中通过技术手段解决配套试验电缆热寿命与电缆附件不匹配问题。同时通过材料配方技术、热收缩倍率控制技术、密封配合技术以及最终的结构设计等技术方案,解决了不同类型电缆附件在核环境下的密封、耐化学喷淋腐蚀、耐高温湿热及浸液;且试验过程中不发生因电缆附件失效引起的电流和电压中断。

第三代核电用1E级壳内电缆附件的技术在国内处于起步阶段,产品标准、试验方法和手段不够完善;本工作为未来国产化电缆附件应用于第三代压水堆核电厂CAP1400壳内打下了基础。