冲击能量对EW200/E51 复合材料层合板损伤的影响

2020-06-20卫新亮张智敏刘毅温伟李稳任广银

卫新亮,张智敏,刘毅,温伟,李稳,任广银

(陆军航空兵学院,北京 101123)

玻璃纤维增强树脂基复合材料具有质量轻、比强度高、比模量高、易于加工成形、耐腐蚀、低成本等诸多优点,在航空航天、船舶、电子等领域得到了广泛应用[1]。该类复合材料构件在制造、安装和使用过程中,外壳时常会遭受各种类型的冲击,造成的损伤直接影响结构完整性[2–3]。由于复合材料层合板的结构特殊性,其在宏观上呈各向异性,微观上表现为各向非均质性,因此其损伤模式与各向同性材料完全不同[4]。

玻璃纤维增强树脂基复合材料构件在使用过程中的损伤产生是无规则的,因冲击而诱发损伤的问题被越来越多的复合材料工作者重视。在低速冲击过程中,因冲击能量的差异,会产生不同的破坏形式,如基体开裂、纤维断裂和分层等现象。关于复合材料层合板的损伤机理,前人做了大量的研究。随着冲击能量的增加,层合板的外观损伤状态也不同,可分为无损伤状态、目视不可见状态、目视可见损伤状态、穿透损伤状态等形态。丁明聪等[5]等通过实验建立了单向层合板和多向层合板的冲击点凹坑深度与冲击能量的关系。崔海坡等[6]通过研究T300/BMP–316 复合材料层合板的冲击损伤,发现复合材料层合板存在可使其剩余强度急剧下降的冲击能量门槛值,同时不同铺层参数对层合板冲击后凹坑深度有显著的影响。R. C. Batra 等[7]采用数值模拟的方法分析了纤维增强树脂层合板结构在低速冲击下的损伤开始、损伤拓展和失效过程的层合板损伤变化。沈真等[8]通过实验研究发现复合材料层合板的冲击凹坑深度随冲击能量增加,但在达到拐点值后的冲击部位出现纤维断裂。以往研究更多关注了复合材料层合板的内部损伤及其扩展过程,但实际应用中的很多情况是外部载荷明显超过层合板的承载力,导致受到的冲击损伤已经难以进行定性、定量的描述。

为更好地促进玻璃纤维布增强环氧树脂复合材料层合板的工程应用,笔者通过分析不同冲击能量与损伤形态的关系,完成对纤维增强复合材料层合板低速冲击过程的损伤评价,为该类复合材料的制造、应用和修复工作提供参考。

1 实验部分

1.1 主要材料

平纹玻璃纤维布:EW200,广东音谷建材有限公司;

环氧E51 树脂胶、W93 固化剂:昆山久力美电子材料有限公司;

玻璃纤维:选择常用的E 系列无碱玻璃纤维布作为增强体,该种玻璃纤维布具有碱含量低、吸湿低、与树脂粘结性良好等优点。

环氧树脂是目前航空领域应用最广的树脂体系,选择E51 树脂胶和W93 固化剂,二者的质量混合比例为100 ∶30。

1.2 主要设备及仪器

落锤试验机:9250HV 型,美国Instron 公司。

1.3 EW200/E51 复合材料的制备方法

采用真空辅助模压工艺制备复合材料,其原理是将单层玻璃纤维平纹布裁剪后刷涂环氧树脂胶,按需铺叠成坯料,进行真空袋式密封,再放入模具中,在真空状态和外加压力下完成固化的过程。在这一过程中可确保玻璃纤维布被压实,同时既能保证最大限度的排出空气和挥发物,又可以减少构件中的气泡。

具体步骤如下:先将EW200 玻璃纤维布剪裁成长宽为310 mm×310 mm 的方片备用;然后把E51 环氧树脂和W93 固化剂按照质量比100 ∶30配成固化混合溶液,搅拌5 min,将配制好的固化混合溶液均匀涂抹在玻璃纤维布上,然后把涂抹过固化混合溶液的玻璃纤维布铺层依次叠放至10 层并进行真空袋式密封,留出抽真空接口;最后将密封后的玻璃纤维布放置在模具中,一边抽真空一边进行机械加压,保持12 h,固化完成后去除多余辅助材料得到玻璃纤维布增强环氧树脂的复合材料层合板,工艺过程如图1 所示。

图1 真空辅助模压工艺过程

1.4 测试与表征

测试参考 ASTMD 7136–2007,将 EW200/E51复合材料板加工成150 mm×100 mm×2 mm 试样,用落锤试验机进行测试,通过调节冲击高度来设置不同能量冲击值对复合材料层合板进行冲击。实验采用钢制冲击头,直径16 mm,冲头沿导轨进行自由落体,利用重力产生撞击速度冲击试件。为探究EW200/E51 复合材料层合板的冲击损伤特征,设置了 9,11,13,15 J 四种冲击能量值。

2 结果与讨论

2.1 不同冲击能量下的层合板响应分析

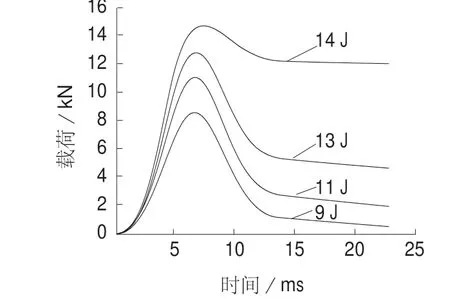

复合材料层合板的瞬时冲击响应主要包括载荷、能量关于时间的响应。落锤试验机连接的计算机可直接记录冲击实验过程中各冲击参数之间的关系曲线,所有的试样均为一次冲击。不同冲击能量下的EW200/E51 复合材料层合板载荷–时间响应曲线如图2 所示。

图2 不同冲击能量下的冲击载荷–时间曲线

从图2 可以看出,不同冲击能量下的响应曲线呈现出同一趋势,冲击载荷初始阶段以平稳上升为主,冲击载荷达到最大后出现波动,然后迅速下降为一条平直线。层合板损伤的产生和扩展使得材料的刚度发生变化,从而导致应力下降且伴随波动,这是因为平纹布织物结构中的玻璃纤维束之间相互垂直分布,经纬向的纤维之间交织,当冲击头与试样接触时,冲击点周围各个方向的玻璃纤维都会参与受力,呈现出较好的抗冲击能力[9–11]。

冲击能量衰减–时间变化曲线如图3 所示。

图3 不同冲击能量下的能量衰减–时间曲线

当冲击能量小于13 J 时,曲线呈现出类似的形态,能量吸收保持了相同的趋势,能量吸收值稳定在8 J 附近。在15 J 冲击能量时,能量吸收效果有限,吸收值仅有3 J,这是因为较大的冲击力直接造成试件破坏,层合板因严重损伤而失去承载能力[12]。上述情况说明,对于EW200/E51 复合材料层合板体系,存在着一个抗冲击损伤的门槛值。

2.2 冲击能量对正面损伤面积的影响

玻璃纤维增强复合材料层合板在承受低速冲击载荷时,主要有基体裂纹、层间分层和纤维断裂三种损伤形式[13]。冲击实验后,试件表面出现了不同程度的损伤区域,树脂基体产生了明显的白色裂纹。不同冲击能量对应的正面损伤区域如图4 所示。

图4 不同冲击能量的正面损伤区域

随着冲击能量的增加,冲击点正面的损伤区域逐步变大,从35 mm 宽度直接扩大到贯穿性裂纹。在7~13 J 的冲击能量下,试件表面发生了明显的纤维脱粘,但分层现象不明显且凹陷变形量小,展现了良好的抗冲击载荷能力和整体承载效果,这是因为平纹布的编织结构以纤维束的经纬向交叉为主分布,各个方向的纤维在冲击过程中均承受载荷[14-15]。在15 J 时,损伤区域发生了剧烈变化,边界区域出现了贯穿性裂纹损伤。

2.3 冲击能量对背面冲击损伤的影响

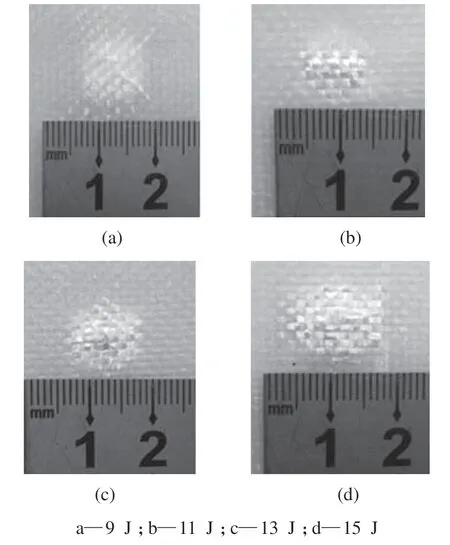

不同冲击能量下的层合板背面损伤如图5 所示。

图5 不同冲击能量的背面损伤区域

冲击的背面损伤均表现为集中在冲击中心区域,损伤面积相对较小,同时发生了部分玻璃纤维断裂。在9 J 的冲击能量下,试件表面发生树脂裂纹,冲击背面产生不明显的凸起,以分层损伤和树脂基体的裂纹为主,没有大面积损伤。冲击能量在11 J以上时,凸起的程度逐渐明显,冲击损伤区域面积逐步增大,呈现出沿厚度方向的玻璃纤维断裂和树脂开裂,并产生了粉末状的树脂碎渣[16]。

对采用真空辅助模压制备的EW200/E51 复合材料层合板,冲击实验造成的损伤明显,树脂基体损伤是最早出现的损伤形式,以树脂开裂和分层为主,玻璃纤维的损伤以断裂为主,有部分的层间分离。

3 结论

(1)不同冲击能量下的EW200/E51 冲击载荷–位移曲线显示,该类复合材料的冲击响应呈现出明显的冲击载荷急剧变化至最大值、载荷–时间非线性区、载荷回降等三个阶段,且保持了相同的趋势。

(2)在9~13 J 的冲击能量下,冲击损伤区域形状均为椭圆形。随着冲击能量的增加,正面的损伤面积和背面的凸起程度均呈现上升,冲击能量为15 J 时,发生了贯穿性裂纹损伤。