热处理温度对碳纤维增强聚酰亚胺复合材料性能影响

2020-06-20于广魏化震李大勇高守臻罗长宏马开宝王晓立

于广,魏化震,李大勇,高守臻,罗长宏,马开宝,王晓立

(山东非金属材料研究所,济南 250031)

碳纤维(CF)具有比强度高、比弹性模量高的特点,在体育器材、车辆工程、风力发电、航空航天等领域都具有广泛的应用[1–2]。聚酰亚胺(PI)作为一种特种工程塑料,其具有极高的耐温等级和优异的高温力学性能,在航空航天、集成电子、显示器材等领域广泛应用[3–6]。碳纤维增强聚酰亚胺(PI/CF)复合材料兼具二者优点于一身,具有质轻、高强、耐高温的特点,在军工、电子、机械等领域具有广阔的应用前景,如弹翼、发动机外涵道、套管、轴承等耐高温部件都采用了 PI/CF 复合材料[7–9]。

按固化成型机理的不同,PI 可分为热塑性PI和热固性PI。按交联基团的不同,热固性PI 可分为降冰片烯封端和苯炔基封端的PI[10–11]。降冰片烯封端的PI 固化温度约为250~320℃,苯炔基封端的PI 固化温度约为350~370℃,相比于降冰片烯封端的PI,由于苯炔基封端的PI 具有更高的固化成型温度,因此苯炔基封端的PI 具有更宽加工窗口,另外,相比于其它交联基团,苯炔基交联固化后具有芳香结构,其具有更高的热稳定性和韧性[12]。由于PI极高的固化成型温度,在高温高压下固化成型后材料内部不可避免的具有内应力,因此对材料的热处理就显得尤为重要[13]。答建成等[14]研究了热处理对CF 增强环氧树脂复合材料拉伸性能的影响,PI/CF 复合材料的热处理领域却未见报道。因此笔者利用苯炔基封端的PI 树脂为基体,系统研究了热处理温度对PI/CF 复合材料常温力学性能、高温力学性能、断面形貌、热力学性能和热稳定性的影响。

1 实验部分

1.1 主要原材料

CF:T800 平纹布,威海拓展纤维有限公司;

PI 树脂:苯炔基封端的热固性PI 树脂,中国科学院北京化学研究所。

1.2 主要仪器及设备

分析天平:ME204 型,梅特勒–托利多仪器(上海)有限公司;

高温压机:P–V–50–3RT–PCD 型,磐石油压工业(安徽)有限公司;

高温烘箱:GW–1BS 型,天津市中环实验电炉有限公司;

电子万能实验机:RGT–10A 型,深圳市瑞格尔仪器有限公司;

动态热机械分析(DMA)仪:NETZSCH 242C型,德国耐驰集团;

热失重(TG)分析仪:STA449 型,德国耐驰集团;

超景深三维显微镜:smartzoom5 型,蔡司股份公司。

1.3 试样制备

(1)预浸料的制备:将CF 与PI 树脂按质量比60 ∶40 制备预浸布,室温下放置7 d,然后裁成250 mm×250 mm 大小。

(2) PI/CF 复合材料试样板的固化成型:将(1)中裁好的预浸料铺放至模具中,连续铺12 层,然后利用高温压机按照一定的固化制度完成复合材料的固化成型。

(3) PI/CF 复合材料的热处理:将(2)中固化成型后的复合材料板切割成标准试样,然后放入烘箱中进行热处理,热处理制度分别为300℃/1 h,350℃/1 h,400℃/1 h,450℃/1 h,标记为制度Ⅰ,制度Ⅱ,制度Ⅲ,制度Ⅳ。

1.4 性能测试

(1)拉伸性能测试:按照国家标准GB/T1447–2005 进行制样及测试。

(2)弯曲性能测试:按照国家标准GB/T1449–2005 进行制样及测试。

(3)层间剪切强度测试:按照国家标准JC/T773–2010 进行制样及测试。

(4) DMA 分析:样品尺寸 60 mm×5 mm×2 mm,单悬臂模式,升温速率为3℃/min,频率为1 Hz。

(5) TG 分析:升温速率10℃/min,氮气气氛。

(6)微观形貌分析:将做完拉伸性能测试后的试样在显微镜下进行断面形貌观测。

2 结果与讨论

2.1 热处理温度对PI/CF 复合材料常温力学性能的影响

图1 为经不同热处理制度处理后的PI/CF 复合材料的常温拉伸性能。

图1 经不同温度热处理后的PI/CF 复合材料的常温拉伸性能

由图1 可以看出,随着热处理温度的提高,PI/CF 复合材料的拉伸强度和拉伸弹性模量均呈下降趋势。其中,经300℃/1 h (制度Ⅰ)热处理后复合材料的拉伸强度由未处理的605.5 MPa 降低为587.8 MPa,降低2.9%;拉伸弹性模量由未处理的91.8 GPa 降低为 88.9 GPa,降低 3.2%。PI/CF 复合材料的拉伸性能主要与纤维的拉伸性能以及纤维与树脂间的粘结性能有关,纤维本体的拉伸强度高,复合材料的拉伸强度就高;纤维与树脂间的界面强度越高,可以避免纤维滑移,有利于载荷通过界面传递给纤维,因此界面强度越高,通常复合材料的拉伸强度也越高。

图2 为经不同热处理温度处理后的PI/CF复合材料的常温弯曲性能。由图2 可以看出,经300℃/1 h 热处理后PI/CF 复合材料的弯曲性能略有提高,其弯曲强度由未处理的834.6 MPa 提高到853.0 MPa,弯曲弹性模量由未处理的67.1 GPa提高到68.7 GPa,此后随着热处理温度的提高,PI/CF 复合材料的常温弯曲性能逐渐降低。从图1和图2 中也可以看到,热处理对PI/CF 复合材料的常温拉伸强度、拉伸弹性模量以及常温弯曲强度、弯曲弹性模量具有相同的影响规律:强度提高,弹性模量也提高;强度下降,弹性模量也下降。

图2 经不同温度热处理后PI/CF 复合材料的常温弯曲性能

图3 为经不同热处理温度处理后的PI/CF 复合材料的常温层间剪切强度。由图3 可以看出,随着热处理温度的提高,层间剪切强度先升高后降低,在300~400℃范围内热处理1 h,PI/CF 复合材料层间剪切强度均能得到提高,其中经350℃/1 h 热处理后的复合材料的层间剪切强度提高幅度最大,由未处理的40.3 MPa 提高到44.0 MPa,提高了9.2%。从图1~图3 可以看出,当热处理温度提高到450℃时,PI/CF 复合材料的拉伸性能、弯曲性能、层间剪切强度都是最低的,甚至比未经过热处理的还低。

图3 经不同温度热处理后的PI/CF 复合材料的常温层间剪切强度

2.2 热处理温度对PI/CF 复合材料高温力学性能的影响

图4 是经不同热处理制度处理后的PI/CF 复合材料在400℃下的拉伸性能。由图4 可以看出,随着热处理温度的提高,PI/CF 复合材料在400℃下的拉伸强度、拉伸弹性模量先升高后降低,拉伸强度在300℃/1 h 热处理后达到最高,由未处理的478.2 MPa 提高到579.3 MPa,提高了21.1%;拉伸弹性模量在350℃/1 h 热处理后达到最高,由未处理的72.1 GPa 提高到78.9 GPa,提高了9.4%。对比图1 和图4 可以发现,在300~350℃范围内热处理1 h,PI/CF 复合材料的常温拉伸强度、拉伸弹性模量都略有降低,而其400℃下的拉伸强度、拉伸弹性模量却有显著提高。

图4 经不同温度热处理后PI/CF 复合材料在400℃下的拉伸性能

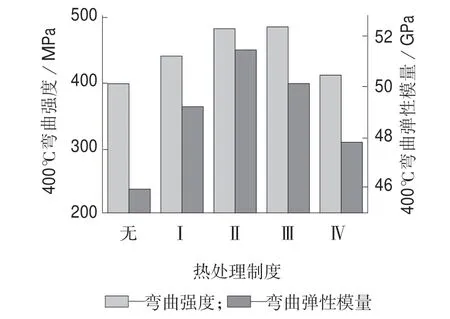

图5 是经不同热处理制度处理后的PI/CF 复合材料在400℃下的弯曲性能。由图5 可以看出,随着热处理温度的提高,PI/CF 复合材料在400℃下的弯曲强度、弯曲弹性模量先升高后降低,弯曲强度在400℃/1 h 热处理后达到最高,由未处理的396.2 MPa 提高到482.6 MPa,提高了21.8%;弯曲弹性模量在350℃/1 h 热处理后达到最高,由未处理的46.0 GPa 提高到51.6 GPa,提高了12.2%。对比图2 和图5 可以发现,PI/CF 复合材料的常温弯曲性能在300℃/1 h 热处理后略有提高,此后随着热处理温度的提高,其常温弯曲性能反而降低;而高温弯曲性能在300~450℃范围内热处理1 h 后都比未处理的要高,其中在350~400℃范围内热处理1 h 后,高温弯曲性能提高幅度最大。

图5 经不同温度热处理后PI/CF 复合材料在400℃下的弯曲性能

图6 是经不同热处理制度处理后的PI/CF 复合材料在400℃下的层间剪切强度。

图6 经不同温度热处理后PI/CF 复合材料在400℃下层间剪切强度

由图6 可以看出,随着热处理温度的提高,PI/CF 复合材料在400℃下的层间剪切强度先升高后降低,层间剪切强度在400℃/1 h 热处理后达到最高,由未处理的22.9 MPa 提高到28.6 MPa,提高了24.9%。对比图3 和图6 可以发现,热处理温度对PI/CF 复合材料的常温层间剪切强度和高温层间剪切强度具有相同的影响规律,即随着热处理温度的提高,层间剪切强度先升高后降低。不同的地方有三点:一是在300~400℃范围内热处理1 h,PI/CF 复合材料的常温层间剪切强度得到提升,当热处理温度达到450℃时,常温层间剪切强度迅速降低,甚至低于未经过热处理的复合材料的常温层间剪切强度,而高温层间剪切强度在300~450℃范围内热处理1 h 后都比未经过热处理的要高;二是拐点不同,常温层间剪切强度在350℃/1 h 热处理后达到最大,而高温层间剪切强度在400℃/1 h达到最大;三是热处理对PI/CF 复合材料的常温层间剪切强度和高温层间剪切强度的影响大小不同,热处理对其高温层间剪切强度具有更加显著的提升。

对比图1~图6 可以发现:

(1)在 300~400℃范围内对 PI/CF 复合材料进行1 h 热处理,其常温层间剪切强度、高温拉伸性能、高温弯曲性能、高温层间剪切强度都得到不同程度的提升。

(2)热处理温度对PI/CF 复合材料的高温力学性能的提升幅度高于常温力学性能。

(3)热处理温度对PI/CF 复合材料的强度的影响大于对弹性模量的影响。

(4)热处理温度对PI/CF 复合材料的强度和弹性模量具有几乎一致的影响规律,即随着热处理温度的升高,强度升高时,模量也升高,强度降低时,模量也降低。

(5)在 300℃下对PI/CF 复合材料进行1 h 热处理,其常温弯曲性能略有提高,此后随着热处理温度的升高,其常温弯曲性能逐渐降低。

(6)在 300~450℃范围内对 PI/CF 复合材料进行1 h 热处理,其常温拉伸性能都比未经过热处理的低,且热处理温度越高,常温拉伸性能越低。

(7)经 450℃/1 h 热处理后,PI/CF 复合材料的常温力学性能和高温力学性能都迅速降低,其中常温拉伸性能、常温弯曲性能、常温层间剪切强度、高温拉伸性能比未经热处理的还低。

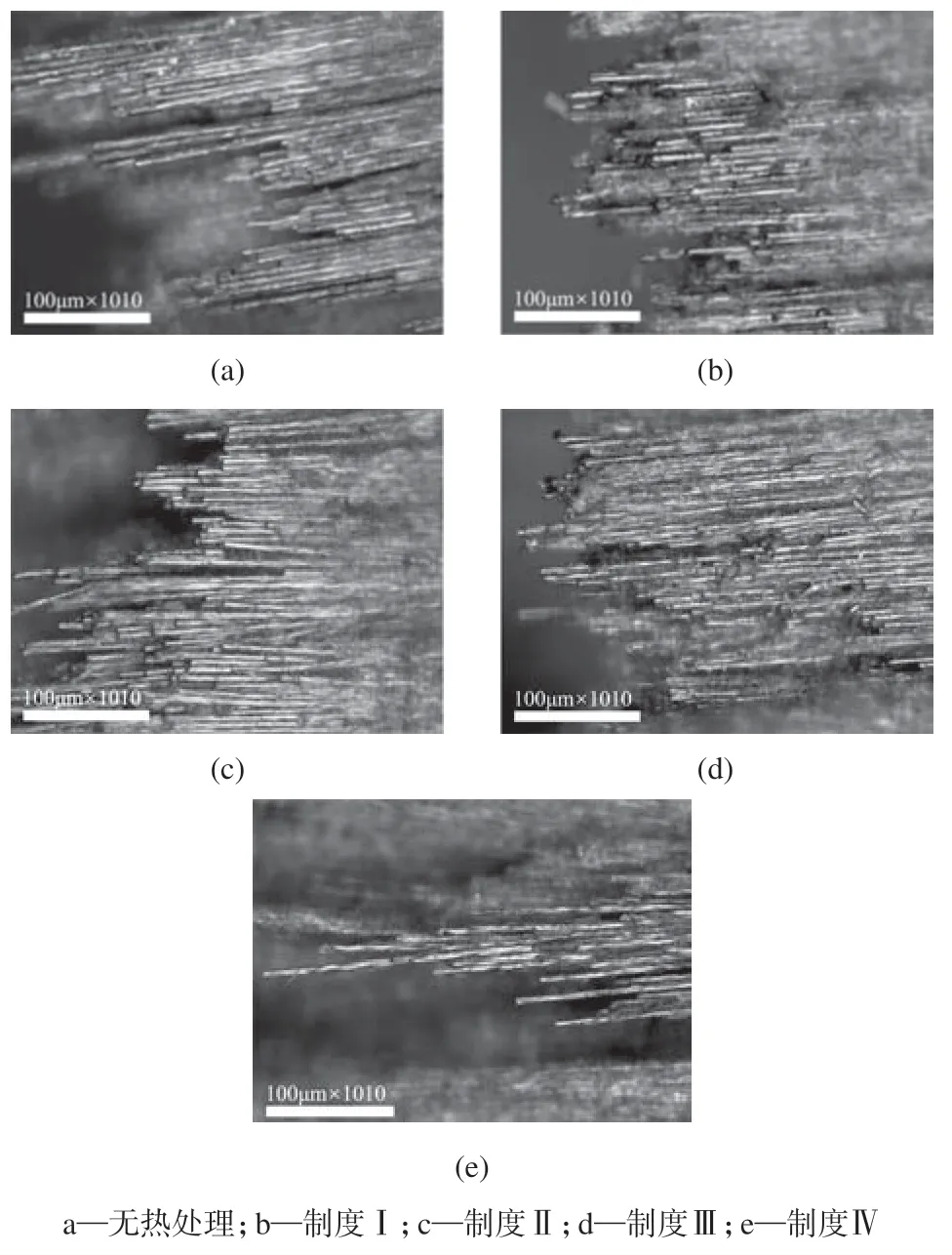

2.3 断面形貌分析

图7 为经不同热处理制度处理后的PI/CF 复合材料在做完常温拉伸性能测试后的断面光学显微镜图。

图7 经不同热处理制度处理后PI/CF 复合材料拉伸试样断面形貌

由图7a 可以看出,未经过热处理的PI/CF 复合材料的断面平整度低,纤维丝长短不一,表明复合材料在受到拉伸载荷时,微裂纹同时沿着纵向和横向发生扩展,微裂纹扩展路径长,耗散的能量高,从图7a 中也可以看到,PI/CF 复合材料在发生拉伸破坏时,产生了明显的纤维拉拔现象,纤维单丝从树脂基体中拔出,耗散的能量进一步增加,从而表现出更高的拉伸性能。从图7b,7c,7d 可以看到,在300~400℃范围内,随着热处理温度的提高,PI/CF 复合材料的拉伸断面愈加平整,表明微裂纹主要延着横向扩展,裂纹扩展路径短,耗散能量低,同时从图7b,7c,7d 中也可以看到,随着热处理温度的提高,复合材料愈加趋向于脆性断裂,纤维拉拔现象更少,耗散能量更低,因此常温拉伸性能随着热处理温度的升高逐渐降低。这可能是由于复合材料在热处理过程中,树脂基体发生了链段重排以及进一步固化,使得树脂本体强度提高,纤维与树脂间的界面强度提高,因此复合材料在受到拉伸载荷时发生脆性断裂程度增加,拉伸性能降低。从图3 中也可进一步看出,热处理使得CF 与PI 树脂基体之间的界面强度提高,因此复合材料的层间剪切强度也提高。而当热处理温度提高到450℃时,从图7e 可以看出,纤维丝长短不一,分散凌乱,且纤维丝表面比较光滑,表明纤维与树脂之间发生了脱粘,因此复合材料的拉伸性能迅速降低。从图1~图6 也可以进一步看出,当PI/CF 复合材料经450℃/1 h 热处理后,其常温力学性能和高温力学性能都迅速降低,出现这种现象的原因可能是在450℃下,PI 树脂发生了部分分子链的断裂,同时纤维与树脂间的界面层发生破坏,从而表现出力学性能的迅速降低。

2.4 PI/CF 复合材料的动态热机械分析

DMA 分析主要用于材料的热力学性能分析,由DMA 测试得到的损耗因子曲线上的峰值所对应的温度可用于表示该材料的玻璃化转变温度(Tg)。图8 是经不同热处理制度处理后的PI/CF 复合材料的动态热机械分析图。

图8 不同热处理制度处理后PI/CF 复合材料的损耗因子曲线

由图8 可以看出,未经热处理的PI/CF 复合材料的损耗因子曲线只有一个峰,表明未经热处理的PI/CF 复合材料内部呈均相结构,其Tg为354℃。而经 300℃/1 h,350℃/1 h,400℃/1 h,450℃/1 h 热处理后的PI/CF 复合材料的损耗因子曲线在240℃左右处出现一个峰,说明经热处理后复合材料内部出现了一些松弛时间更短、活动能力更强的链段,这可能是由于热处理使聚合物分子链发生了部分断裂。使用的PI 为苯乙炔基封端,在高温下苯乙炔基之间发生加成反应从而形成交联点,与此同时碳-碳三键转变为碳-碳单键,而碳-碳单键的活化能低,在热处理过程中部分碳-碳单键可能会优先断裂,交联点破坏,链段活动能力增强,因此,经热处理后PI/CF 复合材料的损耗因子在240℃左右处出现一个峰。另外也可看到,经过热处理后,PI/CF 复合材料的损耗因子曲线在354℃的峰向高温偏移,说明经热处理后聚合物分子链的活动能力受到了束缚,这可能是因为PI 在热处理过程中发生了进一步固化,随着热处理温度提高,固化程度进一步加深,损耗因子曲线上380~440℃的宽峰逐渐演变成440℃处的一个单峰。而当热处理升高到450℃时,PI/CF 复合材料的损耗因子曲线只在240℃处存在一个峰,说明经450℃/1 h 热处理后复合材料中的聚合物交联网络已基本破坏完全。总结以上分析:PI/CF 复合材料在300~450℃范围内进行热处理,材料内部可能是化学键的断裂与形成、交联网络的破坏与重构这样一个动态变化的过程。

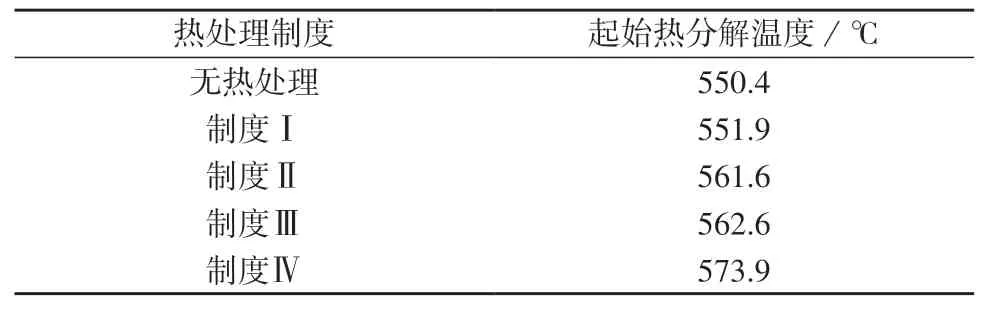

2.5 PI/CF 复合材料的热稳定性分析

PI/CF 复合材料的耐高温性能除了可以用高温力学性能、Tg进行表征外,热分解温度也是表征其耐高温性能的一个重要参数。图9 为经不同热处理制度处理后的PI/CF 复合材料的TG 分析曲线,表1 为经不同热处理制度处理后的PI/CF 复合材料的起始热分解温度。

图9 经不同温度热处理后的PI/CF 复合材料的TG 分析曲线

表1 经不同温度热处理后的PI/CF 复合材料的起始热分解温度

由图9、表1 可以看出,经热后处理后的PI/CF复合材料起始热分解温度有所提高,整体趋势为热氧处理的温度越高,起始热分解温度越高,其中经450℃/1 h 后处理的PI/CF 复合材料的起始热分解温度最高,相比于无热处理的PI/CF 复合材料,其起始热分解温度由550.4℃提高到了573.9℃,提高了23.5℃。出现这种现象的原因可能有两个:一是经热处理后复合材料表面发生部分氧化交联,表面生成了在高温热氧条件下更稳定的氧化物,从而使复合材料的热稳定性提高;二是经热处理后,复合材料本身带有的少量挥发分被除去,从而使复合材料的起始热分解温度提高。

3 结论

(1)总体来说热处理可提高PI/CF 复合材料的常温力学性能。相比于未经热处理的PI/CF 复合材料,热处理后复合材料的常温拉伸性能略有降低,常温弯曲性能可略有提高,常温层间剪切强度最大可提高9.2%。

(2)热处理可显著提高PI/CF 复合材料的高温力学性能。相比于未经热处理的PI/CF 复合材料,热处理后复合材料的400℃拉伸强度最大可提高21.1%,400℃弯曲强度最大可提高21.8%,400℃层间剪切强度最大可提高24.9%。

(3) PI/CF 复合材料经热处理后,DMA 损耗因子曲线由单峰变为双峰,Tg由354℃提高到440℃。

(4)在300~450℃范围内,随着热处理温度的提高,PI/CF 复合材料的热稳定性提高,其起始热分解温度由550.4℃提高到573.9℃。

(5) PI/CF 复合材料在300~400℃范围内进行热处理可明显提高其耐高温性能,当热处理温度升高到450℃时,PI/CF 复合材料的力学性能迅速降低。