某特大桥水中墩施工难点分析及主要应对技术措施

2020-06-20朴龙燮

朴龙燮

(延边公路工程质量监督站,吉林 延吉133000)

1 工程概况

1.1 工程简介

某特大桥孔跨组成为:11×32m 预应力混凝土简支梁+2×24m 连续梁+7×32m 预应力混凝土简支梁+140m+224m+140m钢桁连续梁+9×48m 预应力混凝土简支梁。桥跨组成为140m+224m+140m 钢桁连续梁+9×48m 预应力混凝土简支梁。

1.2 设计概况

主桥桥墩均采用圆端形实体墩,墩高为20.5~36m,主墩基础采用12 根直径2.5m,深度26~30m 的钻孔灌注桩,承台结构形式为22m×14.4m×4m 钢筋混凝土承台;边墩基础采用12根直径2m,深度23m 的钻孔灌注桩,承台结构形式为19.7m×11.6m×4m 钢筋混凝土承台。墩桩基和承台混凝土标号均采用C40 混凝土,桩基和承台所处环境作用等级为T3,桩基、承台混凝土标号均采用C40 混凝土。

2 工程重难点分析及施工对策

2.1 工程特点、重难点

1)主墩2.5m 大孔径钻孔灌注桩水中施工,钻孔灌注桩穿越卵石层难度较大。

2)水中墩基础施工难度大。水中墩基础采用钢板桩围堰、单壁钢围堰、施工。钢板桩、单壁钢围堰施工穿越卵石层及单壁钢围堰下沉过程平面位置控制是本工程的重难点。

3)围堰封底混凝土约800m3一次性封底成功是本工程的重点、难点。

4)高墩墩身施工难度也是很大的。

2.2 本项目重难点分析及施工对策分析

2.2.1 特大桥水中墩基础施工重难点的对策要点

1)避开汛期、利用汛期间隔时间段进行施工。

2)采用钢板桩围堰进行水下承台施工,采用旋挖桩引孔后进行粗砂填埋,然后再进行钢板桩施工。从河岸两侧分别填筑便道及施工作业平台,竹根镇填筑部分便道后利用钢管桩及贝雷片搭设栈桥及作业平台【1】。

3)围堰位置控制措施:首先在外围护筒上设置导向器控制围堰的位置,同时制定专人负责围堰下沉过程中平面位置观测工作,发现围堰偏位及时纠正。观测仪器采用GPS 和尼康全站仪配合使用。

4)采用单壁钢围堰施工进行水下承台施工,钢围堰的设计、加工、安装、定位、封底是关键,制定专项方案逐一落实。

5)为保证封底混凝土供应及时搅拌站拟采用2 台120 搅拌机供应,多辆混凝土运输车配合汽车泵完成封底。混凝土质量也影响封底质量,水下封底时混凝土坍落度为220~240mm,封底时多布测量点,实时测量。

6)主墩2.5m 超大直径钻孔桩施工时应合理地组织施工机械。

2.2.2 特大桥高墩身施工重难点的对策要点

1)施工时先在枯水期将各墩身施工至水面以上,再进行水面以上墩身施工,墩身施工时采用翻模分节段浇筑。

2)由于水中墩墩身最高为39m,一般汽车吊无法满足施工要求,采用50t 履带吊进行施工【2】。

3)加强技术、安全培训,切实提高管理人员及作业人员技能水平及安全操作意识;加强现场管控人员及旁站时间,重点吊装、浇筑等施工派专人盯岗作业。

3 主要施工方案

3.1 总体施工组织及工艺介绍

水中墩施工总体顺序为:水中墩施工平台筑岛(栈桥基础施工)—钻孔桩施工(栈桥施工)—钢围堰施工—承台施工—墩身施工—围堰拆除—栈桥拆除。根据总体施工组织设计,结合现场地形地貌、水文等实际情况,分别对各墩施工平台、桩基、围堰、承台及墩身等施工工艺进行研究编制,分别如下。

本工程桩基施工平台计划均采用河卵石填筑成型,筑岛宽度为承台各边向外扩大4m,填筑高程高于江水常水位平均水面1m,即平台高程为343.5m,施工平台填料采用河卵石,卵石最大粒径不得超过20cm,边坡采用1∶1 的填筑坡度。

3.1.2 钻孔桩工艺及钻孔原则

计划采用旋挖钻机(自带震动锤)进行施工,在施工时采用护筒跟进措施(跟进长度8~10m),以防孔壁坍塌,通过前期施工验证,成孔质量及施工进度情况均良好。根据现场实际情况,水中墩钻孔桩采用2 台旋挖桩施工【3】。

3.1.3 基坑围堰工艺

水中墩均位于滩涂或旱地,基坑均>5m,按深基坑支护方式进行围护,其中40#~42#墩支护方式为拉森钢板桩围堰结构形式,43#~47#墩支护形式优先采用单壁钢围堰结构形式,若单壁钢围堰施工难以满足现场需要时,再采用钢板桩围堰形式,其余39#、48#~51#优先采用放坡开挖形式,坡比不大于1∶1,其中48#放坡开挖难以满足施工时,优先考虑单壁钢围堰,最后考虑钢板桩围堰施工方案。

3.2 钻孔桩施工方案

3.2.1 填筑平台

施工平台填筑从两岸开始填筑并向江中推进,填筑时首先需填筑施工便道,然后通过施工便道将填料和施工机械运送到墩台位置进行填筑施工平台,通过自卸车和履带式挖掘机配合施工。填筑时在迎水面和过水面侧挂设钢丝网以减少江水对平台的冲刷量。

另外,在安装中若是出现温度和实际设计项目流程相悖的问题,就要集中处理调整机制,尽量减少安装质量对后续应用造成的影响。尤其要注意的是,在伸缩缝安装工作体系内,要对实际宽度进行需求管理,注意运输过程保护工作水平的基础上,确保筛查管理工作,减少因为运输过程造成的变形问题,也为现场管理体系的全面升级奠定基础,将相应的参数偏差都集中在控制范围内,结合保障机制维护伸缩缝中心线、梁端中心线的重合水平[3]。

3.2.2 钻孔桩施工

1)护筒制作及埋设

(1)护筒的选择

桩基础的设计桩径为φ1.5m、φ2.0m、φ2.5m,钢护筒采用Q235 钢板卷制,壁厚14mm,护筒长筒按8m 制作。钢护筒顶口和下口均应设吊环或者是吊孔,方便钢护筒在埋设或拨除时的起吊。

(2)钢护筒局部加强

①刃脚:为了减小钢护筒沉放过程中的阻力以及钢护筒变形,钢护筒底节底口设置刃脚,刃脚高度50cm,在底口内外两侧各加焊14mm 厚钢板。

②加强钢板:为了减小在振动过程中振动锤夹钳部位钢护筒的变形,在每节钢护筒顶端加焊1 圈50cm 高壁厚为14mm 的圆弧加强钢板。

(3)施沉设备选型

①振动锤选型:大直径钢护筒的施沉设备采用APE 系列,选择DZJ90A 振动锤作为钢护筒施沉设备。

②起吊设备选型:根据计算,单根钢护筒最大总重8.6t(含加强圈),拟采用1 台履带吊进行吊装,打拔施工。

(4)钢护筒加工及运输

钢护筒在工厂集中加工成型,加工成一节。考虑运输和吊装过程中其强度和刚度,保证钢护筒在运输和吊装过程中不变形。

(5)钢护筒施沉

①钢护筒起吊:钢护筒运至现场,在孔口利用2 台履带吊同时起吊,1 台钩住钢护筒顶口,另1 台钩住钢护筒底口,同时操作竖起钢护筒。将钢护筒竖起后,松下底口端,通过顶口端吊机将钢护筒摆放到位并进行对接。

②垂直度控制:钢护筒最长8m,在工厂内加工为整节,运输至现场进行施沉。首节钢护筒的准确沉放是保证钢护筒整体平面位置和垂直度的关键,采用履带吊机吊装沉放,用2 台全站仪沿相互垂直的2 个方向观测,确保沉放的垂直度符合要求,并随偏随纠沉。

(6)钢护筒下沉预案

如果钢护筒按上述方案下沉出现石层等障碍物异常情况,则采取旋挖钻等先进行钻孔施工,孔深穿过石层时停止施工,然后跟进下沉钢护筒至设计标高。

2)泥浆制备

钻孔泥浆陆上采用就近挖设泥浆池制备,水中墩采用在岸上集中拌制,通过管道运输至桩位,泥浆运输管道架设在栈桥及平台下方。

3)钻孔、清孔

主墩桩基础为12 根φ2.5m 的钻孔桩根据钻孔顺序原则和工期要求,分别对每个墩台设置不同的钻机数量及钻孔顺序。

清孔采用换浆法进行,当从孔内取出的泥浆测试值的平均值与注入的净化泥浆相近,测量孔底沉渣厚度不大于规定值时,即停止清孔作业,吊装钢筋笼。

4)钢筋笼制作及安装

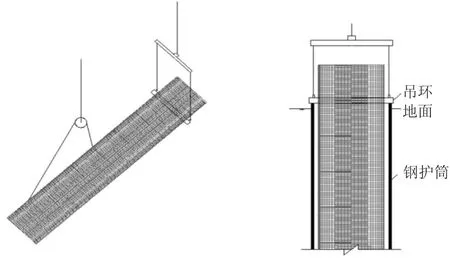

钻孔桩钢筋笼在钢筋加工场集中制作,钢筋笼用平板车运至现场,在孔口采用履带吊起吊,上端吊钩住钢筋笼吊具,下端钢丝绳钩住底部,钢筋笼箍圈设置内撑保证吊装时的刚度,同时达到限位作用。通过吊车同时操作竖起钢筋笼,然后松下上端吊钩,通过吊机将钢筋笼摆放到位进行对接。如图1 所示。

图1 钢筋笼吊装、安放示意图

当钢筋笼全部下放到位后,采用4 根主筋作为吊筋,按照4 个吊点将钢筋笼悬挂在支撑架上,支撑架采用2I25 工字钢制作,尺寸为5m×2m。

5)水下混凝土灌注

根据实际钻孔深度配置导管,导管直径φ30cm,采用“标准节+调整节”的方式进行拼装接长,导管安装后下口悬空高度宜控制为20~40cm。水下混凝土灌注应连续不断地进行,首批混凝土应保证导管埋入深度不小于1m,以最大桩径φ2.5m钻孔桩进行计算,首批混凝土方量应不得小于8.0m3;灌注过程中,应保证导管埋深控制在2~6m;灌注结束时,应确保混凝土灌注高度高出设计桩顶0.5~1.0m,以保证桩头部分混凝土质量。

4 结语

随着社会经济的发展,对文明施工程度要求越来越高,桩基施工中,尤其是泥浆的处理,如果处理不当就会给江河周边自然环境造成污染。施工质量的好坏直接影响桥梁的使用寿命。由此,在施工中一定要贯彻“百年大计,质量第一”的方针,严把质量关。努力提高质量管理水平,提供更多更好的途径服务施工人员。因此,需要培养一支高素质、高水平、责任心强、具有科学管理经验和现代科学理念的管理队伍。