汽轮机调速器存在问题分析及解决措施

2020-06-20左龙宁

左龙宁

(青海云天化国际化肥有限公司设备管理中心,青海湟中 811600)

1 概述

二期合成氨装置使用引风机汽轮机型号B0.53-4.1/360/0.65/724,汽轮机调速器型号为美国Woodward公司的TG-13E+ZT2000,调速范围为2 400~4 000r/min,调速器的调节精度为NEMA”D”级。配套ZT2000系列调速控制器是浙大威尔科技有限公司依据汽轮机组开机、运行等工艺而设计的自动控制系统。调速器与外部的电/液转换器、错油门油动机、油管等连接组成电液调节系统,从而达到控制汽轮机组的目的。

2 存在问题及分析

1)合成氨装置引风机汽轮机转速控制系统,自投产使用以来转速波动大,调节性能差,控制器抗干扰能力弱,容易受到外界电磁干扰信号,不能使汽轮机转速稳定调节,无法实现自动调速功能,无法保证合成氨装置一段炉炉膛负压稳定,目前一直通过手动现场加减转速,此举无形中增加了员工的工作量,与公司提倡的自动化控制背道而驰。

2)伍德沃德电液执行器通过万向节杠杆原理连接阀杆,以汽轮机转子动力作为执行器内置油泵驱动源,根据电/液转换器接收到的电流信号进行角行程方式调节,连接处间隙过大和执行器力矩余量不足,调节时转速波动大。不能满足稳定调节转速,无法保证一段炉炉膛负压平稳的要求。

3)自动调节失控后,现场为角行程连接方式,设计无机械手轮,无法在线处理故障。

4)调速器自身阀位无反馈输出,只能与转速投自控,转速故障不能切阀位控制。

5)正常运行过程中阀门流通能力选择过大,开度偏小。

6)根据目前二期调速阀的使用开度,参照表1、表2的数据得出在3mm开度时前后阀芯总的流通面积为377.75mm2。

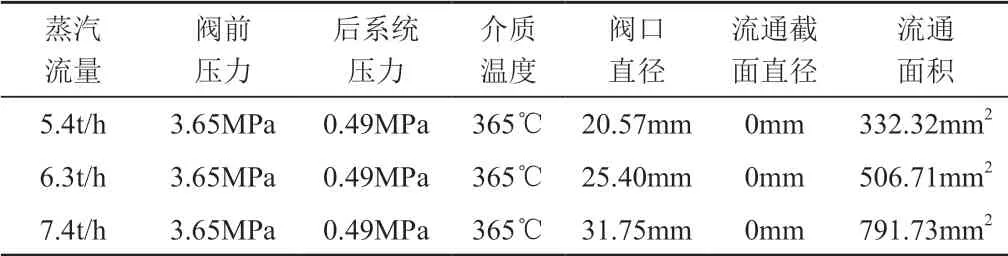

表1 调速阀原流通面积计算数据

7)根据表1、表2调速阀流通面积和流通能力的数据进行核算,5.4t/h蒸汽流量(进气压力3.65MPa,排气压力0.49MPa下)对应流通面积为332.32mm2;目前二期引风机实际流量是5.39t/h,与目前运行开度2.5mm左右相符。

表2 调速阀原流通能力核算数据

8)阀芯设计行程25mm,正常运行过程中阀芯行程2.5mm,行程过小。

3 改进措施

1)XQ310联合气阀通过改变阀芯与阀座的流通面积来增大阀门的行程,由原设计阀芯直径Φ69.85mm(前)和Φ70.9mm(后)减小为Φ59.85mm(前)和Φ60.9mm(后),在相同开度(10mm)下流通面积由2 139.64mm2下降至1 815.78mm2,流通面积减小15%。

将原设计电液执行器改为气动薄膜执行机构,选择气动直行程调节阀,硬连接可以消除间隙问题。

2)阀门正常开度下不平衡力为460N,选用的执行机构最大推力为8 134N。

3)阀门定位器精度高,稳定性、可靠性高,因现场存在振动,使用山武分体式定位。

4)转速故障阀门可切至手动控制。

5)现场配备断气保位阀和机械手轮。

6)根据表3、表4调速阀流通面积和流通能力的数据进行核算,6.6t/h蒸汽流量(进气压力3.65MPa,排气压力0.49MPa下)对应流通面积为506.71mm2;以2020年当前二期引风机运行最大实际流量是6.6t/h,计算运行最大开度4.5mm,约22%。

表3 调速阀改造后流通面积核算数据

表4 调速阀改造后流通能力核算数据

7)阀门总行程20mm,根据表5计算测试精度为0.4%,理论转速波动10r/min。

表5 改造后阀门开度实验记录

4 改造后效果

阀门总行程20mm,根据表6计算实际使用精度为0.45%,实际转速波动5r/min。

表6 改造后阀门开度运行记录

2)实现转速稳定可靠调节(800-2 700r/min),进一步稳定一段炉炉膛负压。

3)离线对引风机调速阀进行调试。

4)调节器自身带阀位反馈输出,可实时查看偏差。

5 结束语

1)调节阀正常工况开度一般在30%~70%为宜,此次改造阀芯调节阀流通能力选择过大,正常运行过程中开度20%,影响调节器性能。

2)通过引风机汽轮机调速系统改造,可解决引风机调速系统存在问题,最终使引风机转速得到可靠控制,确保合成氨装置一段炉炉膛负压稳定,避免转速波动过大造成装置联锁停车。