规模化养猪场粪污全量收集及贮存工艺设计

2020-06-20徐鹏翔沈玉君丁京涛孟海波张朋月

徐鹏翔,沈玉君,丁京涛,孟海波,张朋月,薛 楠

规模化养猪场粪污全量收集及贮存工艺设计

徐鹏翔1,2,沈玉君1,2,丁京涛1,2,孟海波1,2※,张朋月1,2,薛 楠3

(1. 农业农村部规划设计研究院,北京 100125;2. 农业农村部资源循环利用技术与模式重点实验室,北京 100125;3. 山西省临猗县丰淋牧业有限公司,运城 044104)

基于全量收集的粪污贮存技术具有粪尿收集方便、运行成本低廉和养分利用率高等特点,在欧美等发达国家得到了普遍应用,是一种适合在中国华北、西北等地区和土地匹配较充足的区域进行推广的粪污处理与还田利用技术。文章以规模化养猪场尿泡粪全量贮存技术为研究对象,分析了尿泡粪收集量、贮存工艺控制参数、贮存设施设计和投资运行成本等内容,旨在为该技术的推广应用提供参考。结果表明:每头生猪整个饲养周期内尿泡粪收集量为0.70 m3;粪污贮存设施分为舍内贮存池和舍外贮存罐2种,粪污贮存方法可采取舍内贮存、舍外贮存和舍内结合舍外贮存3种。粪污pH值酸化至5.5~6.5,氨排放量最高可减少80%;粪肥还田前一般要求存储时间为6个月。以存栏5 000头规模养猪场为例,舍内贮存池所需容积为6 600 m3,投资660万元;舍外贮存罐所需容积为4 118 m3,投资206万元;舍内结合舍外贮存设施所需容积为8 214 m3,投资651万元;粪污处理成本为3.83万元/a,施肥成本为10.8万元/a;全部粪肥还田可满足133 hm2农田用肥,节省化肥6.0万元/a,该研究可为粪污贮存及利用提供参考。

粪;贮存;全量收集;工艺设计

0 引 言

粪污全量收集还田利用模式是将养殖场产生的粪便、尿液和污水集中收集,全部进入贮存设施,粪污通过贮存处理后在施肥季节进行还田利用;该模式是2017年农业农村部发布的7种畜禽粪污资源化处理典型模式之一。粪污全量收集类型包括水泡粪和水冲粪2种:通过水冲洗圈舍,使粪尿污水混合进入圈舍地板下的粪沟后收集到的粪污被称为水冲粪;粪污收集过程不使用或仅用少量冲洗水,通过全漏缝地板收集到的粪污被称为水泡粪。如果粪污收集过程中不使用冲洗水,也没有养殖用水进入,此类粪污也叫做尿泡粪,是水泡粪工艺的一种特殊类型。

基于全量收集的粪污贮存技术在国外应用已比较成熟。据了解,法国和荷兰等欧洲国家养殖场粪污收集主要采用水泡粪工艺,粪污经漏缝地板进入粪沟中,待粪沟储满后打开闸门将粪污输送至舍外贮存池,贮存一定时间后还田利用[1]。德国的生猪、奶牛场主要采用深粪坑系统进行粪污全量贮存处理,贮存6~9个月后直接还田。丹麦的部分养殖场在粪污全量贮存过程中,采用加入酸化剂的方式提高养分固持效率[2]。

近年来,中国政府高度重视畜禽养殖废弃物处理和资源化利用工作,并坚持畜禽养殖废弃物以就近、就地用于农村能源和农业有机肥为主要使用方向。目前,中国规模化养殖场粪污收集方式主要有干清粪、水冲粪和水泡粪3种。2018年畜禽粪污资源化利用第三方评估数据统计显示,中国规模化养殖场中采用干清粪工艺的养殖场占比为88.45%,采用水冲粪和水泡粪工艺的养殖场占比为9.80%,采用垫料和其他方式的养殖场占比为1.75%。整体来看,干清粪仍然是中国养殖场采用的主要清粪方式,该工艺通常包括固液分离、粪便堆肥和粪水多级处理等环节,但最终出路仍然是还田。固体和液体分别处理造成养分损失过多、处理成本偏高等问题,从粪肥还田角度来看是一种资源与成本浪费。从养殖污水产生量上来看,水冲粪工艺虽能及时、有效地清除舍内的粪尿,但耗水量较大[3],干清粪工艺污水产生量低于水冲粪和水泡粪工艺[4];祝其丽等[5]调研结果表明,3种不同清粪工艺下每头猪污水产生量分别为干清粪10~14 L/d,水泡粪22~24 L/d,水冲粪28~40 L/d。由此可知,目前常用的3种清粪方式均需要消耗一定量的水,用水量的增加提高了能耗、污水处理和粪水还田等成本。与以上3种粪污收集方式相比,尿泡粪最大的特点是不需要冲洗水,养殖过程中仅有少量饮水洒落于粪污中,不仅节省了用水量,而且减少了后期粪污处理和粪水还田负担。

基于全量收集的粪污贮存技术主要优点有粪污收集过程简单、贮存设施建设成本低、处理运行费用较低以及粪肥养分利用率高等,主要不足表现在粪污贮存设施容积要求较大,需要足够的土地消纳粪肥。整体来看,该技术在中国北方地区和土地匹配较充足的区域具有较好的应用前景。本文重点围绕规模化养猪场尿泡粪全量收集与贮存处理模式下的粪污收集、工艺控制、设施建设和投资成本等方面进行分析,旨在为基于全量收集的粪污贮存技术推广应用提供参考。

1 规模化养猪场粪污的产生与收集

1.1 粪污产生量

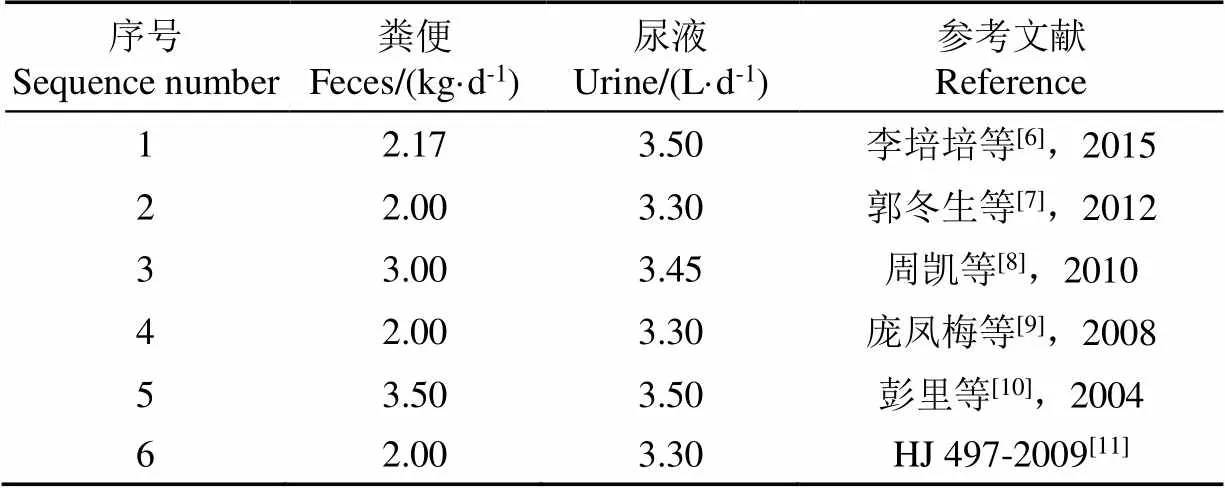

规模化养猪场粪污产生量与猪的品种、生长阶段、饲养周期、饲料成分、饲喂方式和环境条件等因素相关。现有文献中大多是根据调研或试验测量数据给出一个参考数值,用于估算养殖期间粪污产生量,经统计,国内文献报道的粪污产生量数据如表1所示。

表1 生猪粪污产生量统计

由表1可知,生猪粪便产生量一般取2.00~3.50 kg/d,尿液产生量一般取3.30~3.50 L/d;国家环境保护标准《畜禽养殖业污染治理工程技术规范(HJ 497-2009)》中推荐生猪粪便产生量为2.00 kg/d,尿液产生量为3.30 L/d。如果生猪饲养期按180 d计算,则每头生猪整个饲养期粪污产生总量约0.95 t。农业农村部规划设计研究院的调研数据显示,每头生猪饲养期间产生的粪污量约为0.70 m3(粪污主要为液态,密度按1 t/ m3估算,相当于0.70 t),因此,以上文献中的数据估算可能比实际值偏大。

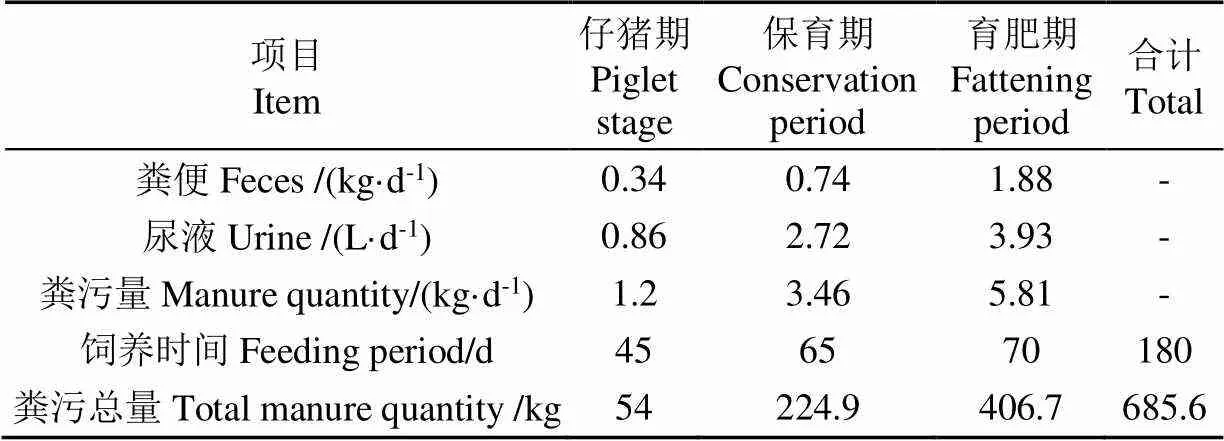

苏文幸[12]将生猪饲养期分为仔猪期、保育期、育肥期、空怀期和妊娠期,每个阶段产生的粪污量差距较大,如果仅考虑生猪育肥至约110 kg出栏,则粪污产生量数据如表2所示。

表2 生猪饲养不同阶段粪污产生量统计

由表2数据计算可知,每头生猪整个饲养期间产生的粪污总量约为0.69 t,与实际调研数据0.70 t基本一致,因此,依据不同生长阶段粪污产生量计算整个饲养期粪污总量较为合理。

综上分析,规模化养殖场生猪从断奶仔猪到出栏饲养期约需6个月,每头生猪粪污产生量约0.70 m3。

1.2 尿泡粪全量收集

尿泡粪全量收集是在养殖圈舍下建有粪污贮存池,粪便和尿液通过漏缝地板全部进入地下贮存池,养殖过程中不使用冲洗水,只有极少量饮水洒落至粪尿混合物。尿泡粪地下贮存池深度一般为1.1~2.8 m,容积可满足生猪整个饲养期间所产生粪污的容纳需求,存储时间5~6个月,一般一批育肥猪出栏后清理一次贮存池。尿泡粪模式下每头生猪整个饲养期间产生的粪污量为净粪便和尿液量,其收集量取0.70 m3。

2 粪污兼氧贮存工艺

2.1 工艺特点

粪污兼氧贮存具有以下特点:1)存储原料为猪粪便和尿液的混合物,未经固液分离,整体呈液态,含固率为5%~15%;2)存储设施为半封闭舍内贮存池或敞口式舍外贮存池,粪污表面可自然通风,整体呈兼氧状态;3)存储时间要求达到5~6个月,贮存池容积应不小于单个饲养周期或作物施肥最大间隔期内的粪污产生量;4)存储结束时要求蛔虫卵死亡率≥95%、粪大肠菌群数要求≤100个/mL。

2.2 粪污贮存工艺流程

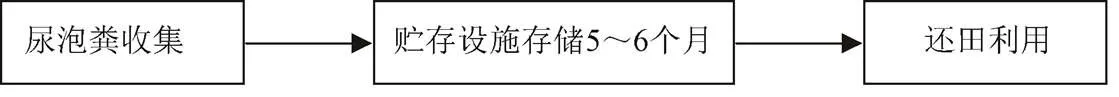

生猪养殖过程中产生的粪便和尿液通过漏缝地板进入地下贮存池,因整个饲养期间圈舍内不使用冲洗水,故形成尿泡粪。贮存设施容积可满足每批生猪从进栏至出栏期间产生的粪污容纳需求,粪污存储时间与饲养周期一致,一般5~6个月,最长可达9个月。每批育肥猪出栏后,将贮存池中的粪肥还田利用,然后清理贮存池,引入下一批生猪。尿泡粪贮存工艺流程详见图1。

图1 粪污贮存工艺流程

粪污贮存设施分为舍内贮存池和舍外贮存罐2种。舍内贮存模式的特点是集粪污收集与贮存于一体,节水节能,节省劳动力,无需在舍外再建粪污贮存池,但也存在基础建设成本高、需与养殖圈舍统一规划设计等限制条件,适合于大型新建养殖场采用。舍外贮存模式同样具有节水节能和粪污收集方便等特点,与舍内贮存模式相比,节省了养殖圈舍投资成本,但需要再配套建设舍外贮存池,以满足粪污存储需求。从粪肥利用角度来看,舍外贮存模式灵活性较好,适合于中小规模养殖场或部分改造型养殖场采用。

2.3 工艺控制参数

2.3.1 贮存时间

粪污贮存时间一般由2个因素决定,一个是饲养周期,另一个是粪肥利用季节。从饲养周期来看,国内规模养猪场从仔猪进栏到出栏一般饲养150~180 d,对应的尿泡粪贮存时间为5~6个月。从粪肥利用时间来看,大田作物基肥施用时间以9~10月和2~4月为主,施肥间隔期为6个月。据调研,欧洲国家基本要求养殖粪污贮存4~6个月后才能还田;其中英国要求最少贮存4个月,法国要求4~6个月,荷兰要求6个月,德国要求6个月,丹麦要求9个月。

从病原菌去除效果来看,在不同环境温度、不同pH值等条件下所需的粪污贮存时间不同。Nicholson等[13]研究结果表明,在粪污存储过程中大肠杆菌、沙门氏菌和弯曲杆菌最多能存活3个月,李斯特菌最多能存活6个月。Placha等[14]以猪粪为原料进行存储试验,结果表明粪便中的沙门氏菌在夏季存活了26 d,在冬季存活了85 d。Manyi-Loh等[15]认为,粪污贮存过程中病原菌的去除跟环境温度密切相关,当环境温度≤5 ℃时,至少需要存储6个月;当环境温度>5 ℃时,至少需要存储4个月。综合对比国内外养殖粪污贮存时间相关标准和研究结果,认为畜禽粪污贮存6个月后即可还田施用。

2.3.2 pH值

粪污贮存过程中,通过添加酸性物质调节物料pH值,可抑制NH3的形成,减少氨氮的挥发。Jensen等[16-18]用硫酸对猪粪进行了酸化处理,pH值调在5.5~6.4。Panetta等[19]用盐酸对猪粪进行了酸化处理,pH值调在4.5~5.3。Berg等[20]用乳酸对猪粪进行了酸化处理,pH值调在5.5~6.0。Safley等[21]用过磷酸钙对猪粪进行了酸化处理,pH值调在5.5。Lefcourt等[22-24]研究结果表明,添加硫酸可减低氨排放50%~88%;Kai等[17]研究结果表明,添加硫酸铝可减低氨排放60%~98%。Pain等[25]研究结果表明,在养猪场粪污贮存池中添加酸化剂可减低氨排放40%~80%。综合分析,粪污贮存过程中常用酸化剂有硫酸、硝酸、盐酸、乳酸、过磷酸钙、硫酸铝和氯化铝等,pH值一般调在5.5~6.5,氨排放最高可减少80%以上。硫酸和硫酸铝能以较低的添加量将粪污pH值调至5.5,并且显著减少氨气的排放[26]。酸化剂添加量跟粪污类型、固形物含量等因素密切相关。以调节猪粪污pH值至5.5为例,若以硫酸为酸化剂,每吨粪污需要添加5 kg[27];若以硫酸铝为酸化剂,每吨粪污需要添加20 kg[28]。

按照酸化剂添加场所不同,粪污酸化方法主要分为室内循环酸化、贮存池酸化和施肥车酸化3种[29]。室内循环酸化采取的是一种长期连续酸化方法,粪污通过输送管道流入酸化池,每天或每周定期给酸化池添加酸化剂,酸化后的粪污经搅拌均匀后一部分流入贮存池,一部分再次进入输送管道流入酸化池,以此不断循环。贮存池酸化是将酸化剂存储罐设置于贮存池旁边进行定期加酸,并在粪污贮存池中设置搅拌器给予均匀搅拌的一种酸化方式,可以采取短期酸化或长期酸化方法,即粪肥在临近还田时进行酸化或在还田前几个月开始酸化。施肥车酸化是指粪肥在还田运输过程中将酸化剂加入罐体进行酸化的一种方法,粪肥酸化后快速施入土壤,被认为是一种短期酸化法。

2.4 粪污兼氧贮存工程案例

2.4.1 典型案例

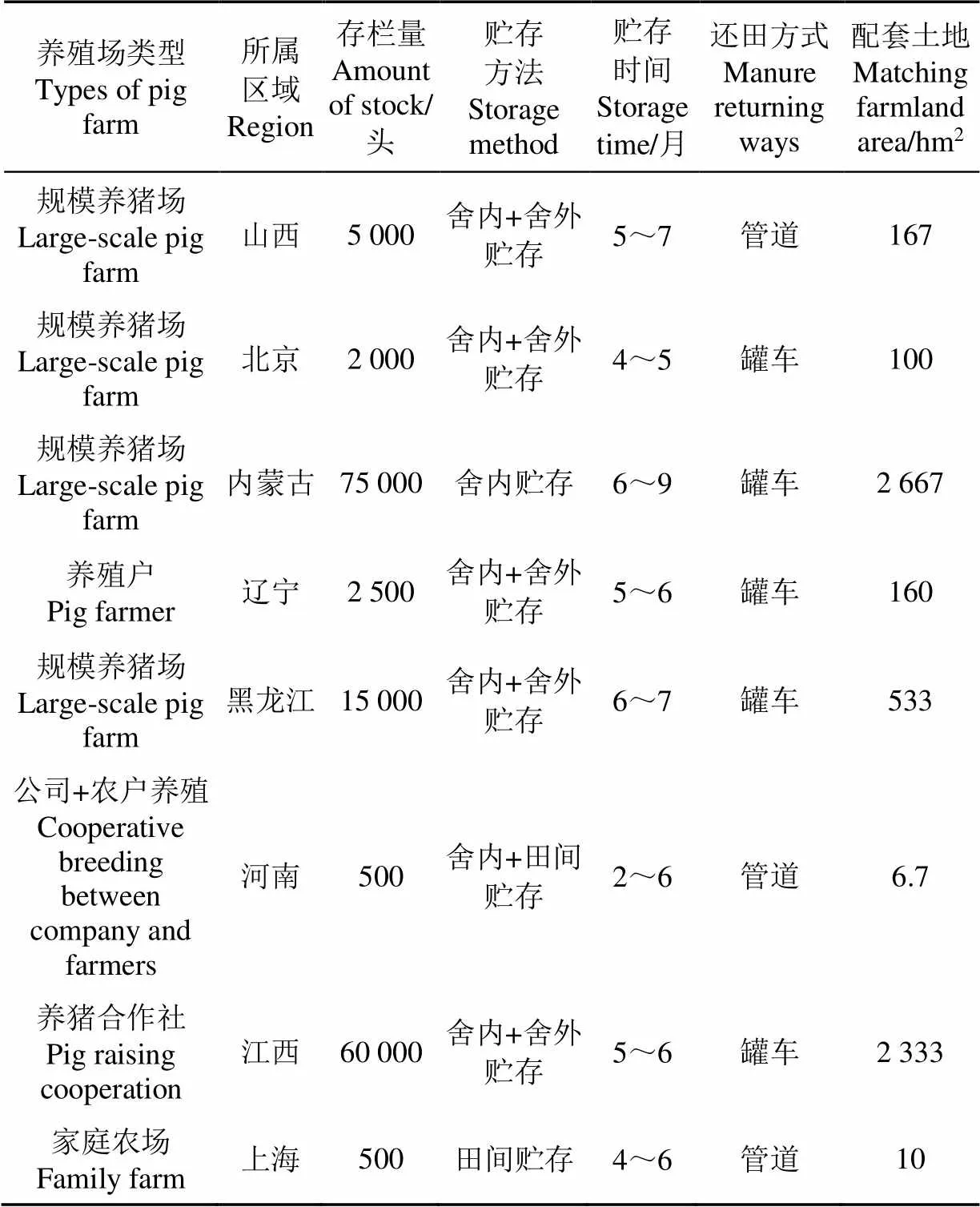

经调研,基于全量收集的粪污贮存技术在国内应用案例较少,实际应用效果较好的几个案例主要分布在北方地区,详见表3。

表3 粪污全量收集贮存案例

对比分析发现,基于全量收集的粪污贮存技术具有以下几个特点:1)该技术可使用于不同规模的养猪场,技术应用前提条件是养殖规模、粪污贮存设施容积和种植还田面积相互匹配;2)粪污贮存方法分为舍内贮存、舍内+舍外贮存和田间贮存3种,其中舍内+舍外贮存模式应用较多;3)粪污自然贮存时间一般为4~9个月,个别养殖场采取添加菌剂、增加保温等措施后可缩短至2个月;4)粪污还田方式分为罐车输送和管道输送2种,罐车输送应用较多;5)配套土地面积由养殖规模决定,存栏500头生猪至少需要匹配土地6.7 hm2。

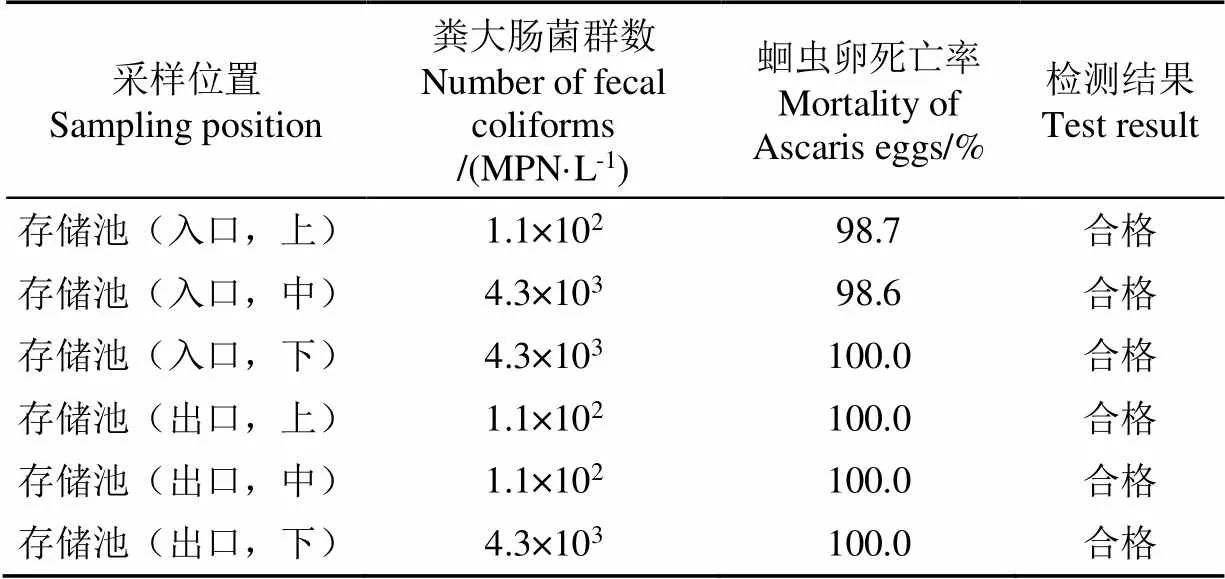

2.4.2 贮存效果

临猗县丰淋牧业有限公司生猪养殖场采取粪污全量收集与舍外贮存模式,公司自2012年成立以来不断完善粪污贮存模式并带领周边地区实现了 70%的粪污兼氧贮存和肥料化利用。该养殖场粪污贮存池取样分析数据表明,尿泡粪贮存5个月后,粪大肠菌群数和蛔虫卵死亡率指标可达到《畜禽养殖业污染物排放标准(GB 18596—2001)》规定要求[30],粪大肠菌群数≤1×105个/L,蛔虫卵死亡率≥95.0%,详见表4。

表4 尿泡粪大肠菌群数与蛔虫卵死亡率指标检测结果

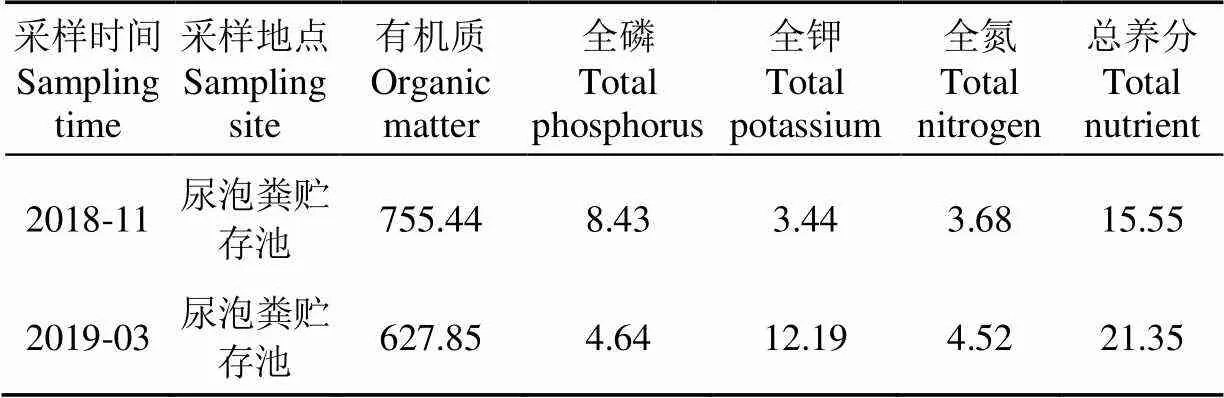

临猗县丰淋牧业生猪养殖场粪污贮存池取样分析数据表明,尿泡粪贮存过程中总养分含量可达15.55 g/kg,远高于《沼肥施用技术规范(NY/T 2065-2011)》规定指标要求[31],详见表5。

表5 养分指标

注:《沼肥施用技术规范(NY/T 2065-2011)》中要求,沼液鲜基样的总养分含量应≥2.00 g·kg-1。

Note: Technical code for application of anaerobic digestate fertilizer(NY/T 2065-2011)required that the total nutrient content of digested effluent should more than 2.00 g·kg-1.

3 粪污全量收集与贮存设施

3.1 贮存设施最小容积计算

养殖粪污贮存设施分为舍内贮存池和舍外贮存罐2种。粪污贮存设施的容积应考虑养殖规模和存储周期等因素,可满足整个养殖周期内的粪污存储需求。粪污贮存设施最小容积计算方法如下:

V= 0.7(1)

式中V为粪污贮存池容积,m3;为生猪存栏量,头。

以存栏5 000头规模养猪场为例,粪污贮存池容积至少需要3 500 m3。

3.2 舍内贮存池容积计算

舍内贮存设施为地下贮存池,占地面积与圈舍面积相同,漏缝地板与粪污表层之间高度不小于0.5 m,预留空间过浅容易影响粪污的贮存效果,导致有毒气体散发到猪舍内,影响空气质量。贮存池底层采用混凝土浇灌并抹平,池低和四周墙体要有防渗漏设计,防止地下水和粪污的渗漏。

舍内贮存池容积计算过程如下:

1)已知生猪存栏量;

2)计算养殖舍建筑面积;每头猪的占地面积系数为1.2,则占地面积计算公式为:

= 1.2(2)

3)计算粪污贮存池最小高度H;

H=V/(3)

4)计算粪污贮存池所需高度;

=H+ 0.5 (4)

式中0.5为漏缝地板与粪污表层之间的最小预留高度,m;

5)确定粪污贮存池容积;

=·(5)

以单栋存栏500头育肥猪圈舍为例,对粪污贮存池容积及尺寸进行计算。由以上计算方法可得,= 600 m2,H= 0.6 m,= 1.1 m,= 660 m3。贮存池的长度、宽度与养殖舍相同,高度为1.1 m。存栏5 000头生猪养殖场需要10个贮存池(10栋圈舍)。舍内贮存池实物图如图2所示。

图2 舍内贮存池

3.3 舍外贮存罐容积计算

舍外贮存罐分为砖混结构和钢结构2种类型,国外使用半地下钢结构拼装罐较多,国内一般使用全地下砖混结构贮存罐。罐内壁采用混凝土浇灌,防止粪污渗漏。舍外贮存罐容积计算过程如下:

1)已知生猪存栏量;

2)计算贮存罐占地面积S;根据《畜禽养殖污水贮存设施设计要求(GB/T 26624-2011)》[32],粪污贮存罐深度最高为6.0 m,上部预留空间为0.9 m,因此粪污存储深度取5.1 m。可得贮存罐占地面积计算公式:

S= V/5.1 (6)

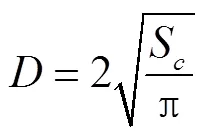

3)计算贮存罐直径

以存栏5 000头育肥猪为例,贮存罐容积为4 118 m3,占地面积为700 m2,直径为30 m,高度为6 m。舍外贮存罐实物图如图3所示。

3.4 舍内+舍外贮存设施容积计算

有的养殖场为了减少舍内粪污贮存压力,采取舍内贮存池和舍外贮存罐联合存储粪污的方法,即粪污在舍内贮存池存储1~2个月,再输送至舍外贮存罐存储4~5个月。现以舍内存储2个月、舍外存储4个月为例,所需贮存设施容积计算如下:

图3 舍外贮存罐

1)舍内贮存池容积计算。

由表2数据可知,生猪养殖过程中不同饲养阶段所产生的粪污量不一样,为了保证贮存池容积可满足最大存储量需求,每头猪每天产污量参考育肥期数据取5.81 L/d,则存栏500头生猪2个月内产生最大粪污量为174.3 m3。

根据3.2中的方法计算,舍内贮存池高度为0.8 m,容积为480 m3。

由3.2可知,存栏5 000头生猪养殖场所需舍内贮存池总容积为4 800 m3。

2)舍外贮存罐容积计算。

舍外贮存罐容积同样从最大存储需求量角度考虑进行计算。由于舍外贮存罐存储期为4个月,由表2数据可知,将生猪养殖过程中粪污产生量最大的时期分配为保育期50 d和育肥期70 d,则此期间5 000头生猪粪污产生量为2 900 m3。

根据3.3中的方法计算,舍外贮存罐所需占地面积为569 m2,由公式(7)计算可得贮存罐直径为27 m,总容积为3 414 m3。

4 成本与效益分析

4.1 投资成本

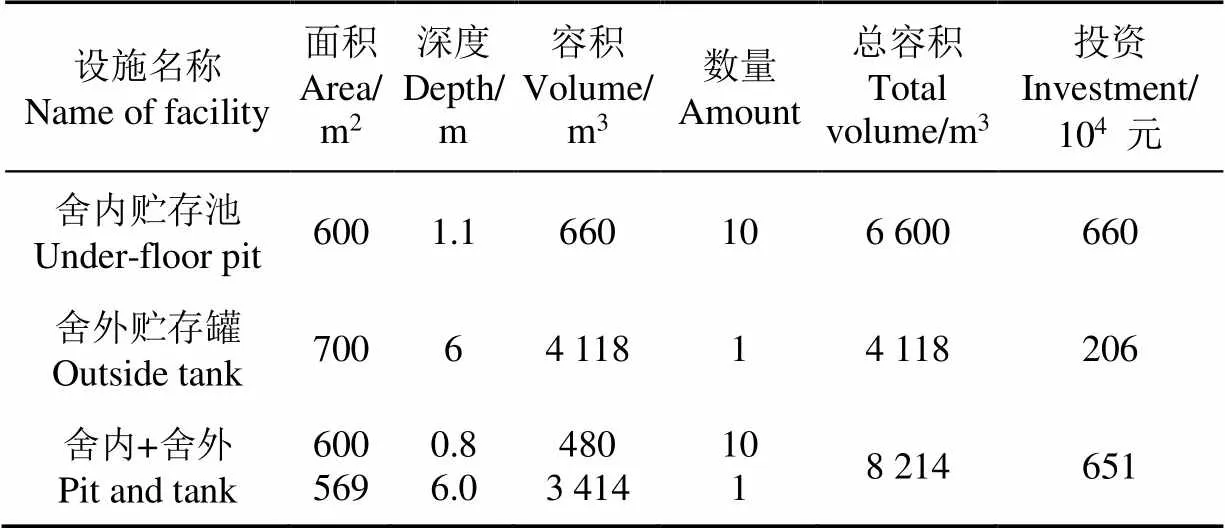

不同类型的养殖粪污贮存设施的建设参数和投资额度不同,以存栏5 000头生猪养殖场为例,舍内和舍外及2种组合贮存设施投资成本见表6。

表6 粪污贮存设施建设参数

4.2 运行成本

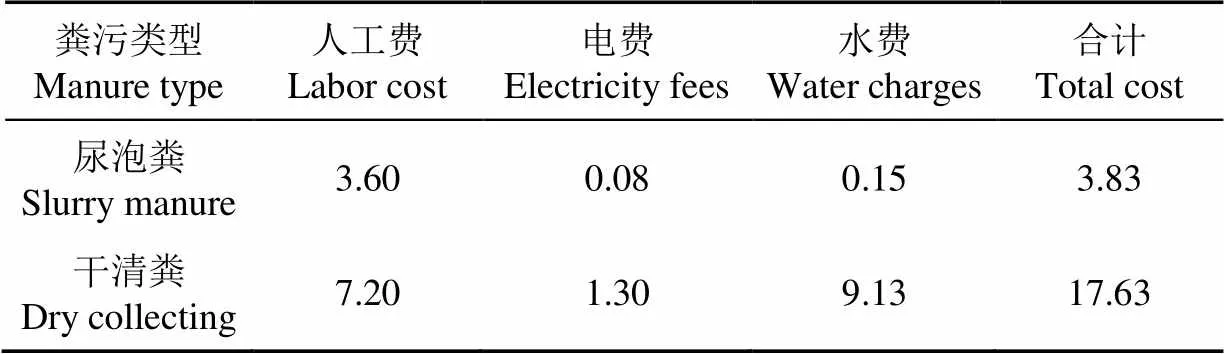

4.2.1 粪污处理成本

粪污全量收集与贮存模式处理成本主要包括人工费、电费和水费。以存栏5 000头规模养猪场为例,尿泡粪工艺粪污收集处理成本包括人工费3.6万元,电费0.08万元,水费0.15万元,总费用合计3.83万元/a。与干清粪工艺相比,粪污处理成本每年可节省13.8万元,2种工艺粪污处理成本对比见表7。

表7 粪污处理成本

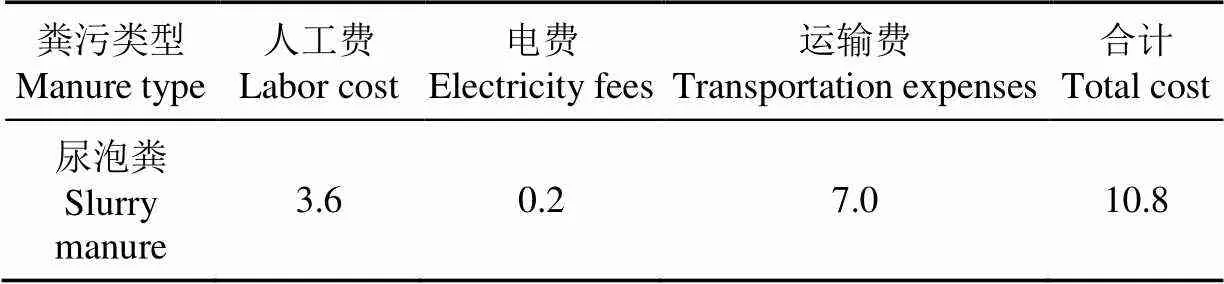

4.2.2 粪肥施用成本

粪污全量收集与贮存模式粪肥施用成本主要包括运输费、电费和耗油费。以存栏5 000头规模养猪场为例,尿泡粪工艺因不需要用水,其粪污产生量较少,粪肥施用费用合计10.8万元/a。粪肥施用成本见表8。

表8 粪肥施用成本

4.3 综合效益

以存栏5 000头生猪养殖场为例,年产尿泡粪总量约为7 000 m3,以每亩地施用粪肥3.5 m3计算,替代25%的化肥,节省化肥成本为450元/hm2,则7 000 m3粪肥可满足133 hm2农田用肥,可节省费用6.0万元。除此之外,施用粪肥还可改善土壤质地、提高农产品品质和销售价格,从而产生一定经济效益。

5 讨 论

本研究围绕基于全量收集的粪污贮存技术,分析了粪污全量贮存工艺特点及参数控制、贮存工程案例及效果、贮存设施类型及设计等内容,结合成本与效益分析结果表明,该技术具有工艺操作简单、设施配套灵活、运行成本低廉等特点,可最大程度实现粪污源头减量和粪肥还田利用的目标,有利于种养结合循环发展。但是,粪污全量贮存技术也有其使用条件,养殖场在满足贮存设施容积、配套土地面积和粪肥还田途径3个条件下可选择该技术,粪肥是否能够顺利还田是决定这一技术能否推广应用的关键因素。

粪污贮存设施类型可分为舍内贮存和舍外贮存2种,在实际运行中可灵活采取多种形式。一是舍内贮存池单独贮存,要求与养殖圈舍统一设计、统一建设,已建圈舍难以改造成这种模式;二是舍外贮存设施单独贮存,可根据存储需求进行建设,设施类型包括地下贮存罐/池、地上贮存罐和田间贮存池等;三是舍内舍外结合贮存,这种方法具有多种组合形式,包括舍内贮存池+舍外贮存罐、舍内贮存池+舍外贮存池、舍内贮存池+田间贮存池等,可解决舍内贮存池容积不足、单个贮存池容积要求过大和粪污贮存时间不一致等问题,在养殖场中应用比例较高。

粪污贮存过程中同样会存在一些环境污染风险,主要包括臭气的产生和病原菌的去除2方面。粪污贮存过程中产生的气体主要有NH3、H2S、CH4、N2O以及一些挥发性物质等,这些气态物质如不加以控制,一方面会影响舍内环境和生猪的健康生长,另一方面会导致养分损失和环境污染。对于臭气的控制,目前主要有酸化和覆盖2种方法,粪污酸化可减少80%以上的NH3挥发[29],可在舍内或舍外贮存池中应用;覆盖可使氨排放减少95%[33],常用的覆盖材料有聚氯乙烯塑料膜、轻质黏土、木屑、稻草和秸秆类等,主要应用于舍外贮存池/罐。研究表明,粪污贮存期达到6个月后可实现病原菌的有效去除,但实际操作中因粪污收集时间不同可能导致贮存池中底部粪污存储时间较长、上部粪污存储时间过短的现象存在,因此粪肥还田前可能存在一定的环境风险。对于这一问题,建议采取多个贮存池按序存储的方法给予解决,通过多个贮存池分别隔离存储,保证每个贮存池的粪污存储时间达到要求,从而避免单一贮存池中新鲜粪污无害化不彻底的隐患。

6 结 论

1)根据收集与存储方式不同,尿泡粪全量收集与贮存工艺分为舍内贮存、舍外贮存和舍内结合舍外贮存3种,其中尿泡粪舍内贮存模式具有节水节能和粪污收集方便等特点,土建成本较高,需与养殖圈舍同步设计,适合于大型新建养殖场采用;尿泡粪舍外贮存模式、舍内结合舍外贮存模式粪污收集及贮存原理与尿泡粪舍内贮存模式相同,但需配套建设舍外贮存池,适合于中小规模养殖场新建或部分已建养殖场改造时采用。

2)粪污酸化可显著减少氮素的损失,当粪污pH值酸化至5.5~6.5时,氨排放最高可减少80%以上。粪肥还田前一般要求存储时间为6个月。以存栏5 000头规模养猪场为例,舍内贮存池所需容积为6 600 m3,最小池深为1.1 m;舍外贮存罐所需容积为4 118 m3,深度为6.0 m;舍内结合舍外贮存设施容积需要8 214 m3,其中舍内贮存池深0.8 m,存储期2个月,舍外贮存罐深6.0 m,存储期4个月。

3)以存栏5 000头规模养猪场为例,舍内贮存池建设成本需要660万元,舍外贮存罐建设成本206万元,舍内结合舍外贮存设施建设成本651万元;尿泡粪处理成本为3.83万元/a,施肥成本为10.8万元/a。养殖粪肥替代化肥不仅可改善土壤和作物品质,还可以产生一定经济效益,存栏5 000头生猪养殖场每年产生粪肥约7 000 m3,可满足133 hm2农田用肥,节省化肥成本6.0万元。

[1] 李孟娇,董晓霞,李宇华. 发达国家奶牛规模化养殖的粪污处理经验:以欧盟主要奶业国家为例[J]. 世界农业,2014,5:10-15.

[2] 隋斌,孟海波,沈玉君,等. 丹麦畜禽粪肥利用对中国种养结合循环农业发展的启示[J]. 农业工程学报,2018,34(12):1-7. Sui Bin, Meng Haibo, Shen Yujun, et al. Utilization of livestock manure in Denmark and its inspiration for planting-breeding combined circular agricultural development in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 1-7. (in Chinese with English abstract)

[3] 张庆东,耿如林,戴晔. 规模化猪场清粪工艺比选分析[J]. 中国畜牧兽医,2013,40(2):232-235. Zhang Qingdong, Geng Rulin, Dai Ye. Comparison analysis of dung treatment technology on scale pig farms[J]. China Animal Husbandry & Veterinary Medicine, 2013, 40(2): 232-235. (in Chinese with English abstract)

[4] 刘安芳,阮蓉丹,李厅厅,等. 猪舍内粪污废弃物和有害气体减量化工程技术研究[J]. 农业工程学报,2019,35(15):200-210. Liu Anfang, Ruan Rongdan, Li Tingting, et al. Research progress of in-house reduce engineering technology for piggery manure wastes and poisonous gas[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(15): 200-210. (in Chinese with English abstract)

[5] 祝其丽,李清,胡启春,等. 猪场清粪方式调查与沼气工程适用性分析[J]. 中国沼气,2011,29(1):26-28. Zhu Qili, Li Qing, Hu Qichun, et al. Investigation and analysis of animal manure collection methods on pig farms and their applicability to the anaerobic digestion[J]. China Biogas, 2011, 29(1): 26-28. (in Chinese with English abstract)

[6] 李培培,王建华,张宝珣,等. 青岛市畜禽粪便排放量与农田负荷量分析[J]. 黑龙江畜牧兽医,2015,8:132-135.

[7] 郭冬生,王文龙,彭小兰,等. 湖南省畜禽粪污排放量估算与环境效应[J]. 中国畜牧兽医,2012,39(12):199-204. Guo Dongsheng, Wang Wenlong, Peng Xiaolan, et al. The estimation of the production amount of livestock and poultry and its environmental effect in Hunan Province[J]. China Animal Husbandry & Veterinary Medicine, 2012, 39(12): 199-204. (in Chinese with English abstract)

[8] 周凯,雷泽勇,王智芳,等. 河南省畜禽养殖粪便年排放量估算[J]. 中国生态农业学报,2010,18(5):1060-1065. Zhou Kai, Lei Zeyong, Wang Zhifang, et al. Estimation of annual total livestock/poultry excrement in Henan Province[J]. Chinese Journal of Eco-Agriculture, 2010, 18(5): 1060-1065. (in Chinese with English abstract)

[9] 庞凤梅,李鹏,李玉浸,等. 天津市畜禽粪便年排放量估算及控制对策研究[J]. 农业环境与发展,2008,3:82-85.

[10] 彭里,王定勇. 重庆市畜禽粪便年排放量的估算研究[J]. 农业工程学报,2004,20(1):288-292. Peng Li, Wang Dingyong. Estimation of annual quantity of total excretion from livestock and poultry in Chongqing municipality[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(1): 288-292. (in Chinese with English abstract)

[11] 环境保护部. 畜禽养殖业污染治理工程技术规范:HJ 497—2009[S]. 北京:中国环境科学出版社.

[12] 苏文幸. 生猪养殖业主要污染源产排污量核算体系研究[D]. 长沙:湖南师范大学,2012. Su Wenxin. Study on Accounting System of the Amount of Pollutants Producing and Pollutants Discharge in the Main Pollution Sources of Live Pig Farming Industry[D]. Changsha: Hunan Normal University. 2012. (in Chinese with English abstract)

[13] Nicholson F A, Groves S J, Chambers B J. Pathogen survival during livestock manure storage and following land application[J]. Bioresource Technology, 2005, 96: 135-143.

[14] Placha I, Venglovsky J, Sasakova N, et al. The effect of summer and winter seasons on the survival of Salmonella typhimurium and indicator micro-organisms during the storage of solid fraction of pig slurry[J]. Journal of Applied Microbiology, 2001, 91: 1036-1043.

[15] Manyi-Loh C E, Mamphweli S N, Meyer E L, et al. An overview of the control of bacterial pathogens in cattle manure[J]. International Journal of Environmental Research and Public Health, 2016, 13(9): 1-27.

[16] Jensen A O. Changing the environment in swine buildings using sulfuric acid[J]. Transactions of the ASAE, 2002, 45(1): 223-227.

[17] Kai P, Pedersen P, Jensen J E, et al. A whole-farm assessment of the efficacy of slurry acidification in reducing ammonia emissions[J]. European Journal of Agronomy, 2008, 28: 148-154.

[18] Sørensen P, Eriksen J. Effects of slurry acidification with sulphuric acid combined with aeration on the turnover and plant availability of nitrogen[J]. Agriculture Ecosystems & Environment, 2009, 131: 240-246.

[19] Panetta D M, Powers W J, Lorimor J C. Management strategy impacts on ammonia volatilization from swine manure[J]. Journal of Environmental Quality, 2005, 34: 1119-1130.

[20] Berg W, Pazsiczki I. Mitigation of methane emissions during manure storage[J]. International Congress Series, 2006, 1293: 213-216.

[21] Safley L M, Nelson D W, Westerman P W. Conserving manurial nitrogen[J]. Transactions of the ASAE. 1983, 30: 1166-1170.

[22] Lefcourt A M, Meisinger J J. Effect of adding alum or zeolite to dairy slurry on ammonia volatilization and chemical composition[J]. Journal of Dairy Science, 2001, 84: 1814-1821.

[23] Shi Y, Parker D B, Cole N A, et al. Surface amendments to minimize ammonia emissions from beef cattle feedlots[J]. Transactions of the ASAE, 2001, 44: 677-682.

[24] Sims J T, Luka-McCafferty N J. On-farm evaluation of aluminum sulfate (alum) as a poultry litter amendment: effect on litter properties[J]. Journal of Environmental Quality, 2002, 31: 2066-2073.

[25] Pain B F, Misselbrook T H, Rees Y J. Effects of nitrification inhibitor and acid addition to cattle slurry on nitrogen losses and herbage yeilds[J]. Grass and Forage Science, 1994, 49(2): 209-215.

[26] Regueiro I, Coutinho J, Fangueiro D. Alternatives to sulfuric acid for slurry acidification: Impact on slurry composition and ammonia emissions during storage[J]. Journal of Cleaner Production, 2016, 131: 296-307.

[27] Eriksen J, Sorensen P, Elsgaard L. The fate of sulfate in acidified pig slurry during storage and following application to cropped soil[J]. Journal of Environmental Quality, 2008, 37: 280-286.

[28] Regueiro I, Coutinho J, Gioelli F. Acidification of raw and co-digested pig slurries with alum before mechanical separation reduces gaseous emission during storage of solid and liquid fractions[J]. Agriculture, Ecosystems and Environment, 2016, 227: 42-51.

[29] Fangueiro D, Hjorth M, Gioelli F. Acidification of animal slurry-a review[J]. Journal of Environmental Management, 2015, 149: 46-56.

[30] 国家环境保护总局, 国家质量监督检验检疫总局. 畜禽养殖业污染物排放标准:GB 18596-2001[S]. 北京:中国标准出版社.

[31] 中华人民共和国农业部. 沼肥施用技术规范:NY/T 2065—2011[S]. 北京:中国农业出版社.

[32] 中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会. 畜禽养殖污水贮存设施设计要求:GB/T 26624-2011[S]. 北京:中国标准出版社.

[33] Sommer S G, Christensen B T, Nielsen N E, et al.Ammonia volatilization during storage of cattle and pig slurry: Effect of surface cover[J].The Journal of Agricultural Science, 1993, 121(1): 63-71.

Slurry manure collection and design of storage system on scaled pig farms

Xu Pengxiang1,2, Shen Yujun1,2, Ding Jingtao1,2, Meng Haibo1,2※, Zhang Pengyue1,2, Xue Nan3

(1.,,100125,; 2.,,100125,; 3..,,044104,)

There are about 3.8 billion tons of livestock and poultry manure produced every year in China. How to reusing these wastes has becoming an important issue. In recent years, Ministry of agriculture and rural affairs of China attaches great importance to the treatment and utilization of livestock and poultry manure, and insists that livestock and poultry manure should be mainly used for rural energy and organic fertilizer. At present, slurry manure can be collected by three means in China, called dry-dung cleaning manure, water flushing manure and deep-pit slurry manure. According to the statistics data about the utilization of livestock and poultry manure from the third-party in 2018, the proportion of farms adopting the technology of dry-dung cleaning manure is 88.45%, the proportion of water flushing manure and deep-pit slurry manure is 9.80%, and the proportion of other methods is 1.75%. It is noticeable that dry-dung cleaning is still the main method of manure cleaning in China's farms. Dry-dung cleaning process usually includes 3 steps such as solid-liquid separation, manure composting and waste water treatment, but all the products still need to be returned to the farmland finally. The treatment of solid and liquid wastes separately causes excessive nutrient loss and higher running cost, which is apparently a waste of resources. Compared with dry-dung cleaning manure and water flushing manure, deep-pit slurry manure do not need flushing water and reduced the total amount of slurry manure. Deep-pit slurry manure collected excrement through slatted floor and stored in manure storage pit has some characteristics such as easily collection of feces and urine, low operating cost and high efficiency of nutrient utilization which has been widely used in developed countries such as Europe and the United States. It is a low cost technology for slurry manure treatment and suitable for applying in North China, Northwest China and other regions with sufficient land. In this paper, the collection amount of swine manure, the storage process parameters of slurry manure, the design of storage construction and the cost of investment and operation were studied, which would provide support for the popularization and application of the technology. The results showed that the collection amount of slurry manure in the whole feeding period of each pig is 0.70 m3, and 6 months storage time was needed before the manure was returned to the farmland. When the pH value of slurry manure is acidified to 5.5-6.5, ammonia emission can be reduced by up to 80%. Slurry manure collection and storage facilities are divided into two types: under-floor pit inside the breeding house and outside below or above ground storage tank. There are three methods for slurry manure storage: under floor deep-pit storages, outside below ground concrete storages or above ground tank storages, or a combination of both. Take a scaled farm with 5 000 pigs as an example, the required volume of under-floor pit is 6 600 m3and the investment need 6.6 million yuan, the required volume of outdoor tank is 4 118 m3and the investment need 2.06 million yuan, the required volume of under-floor pit combined outdoor tank is 8 214 m3and the investment need 6.51 million yuan. The cost of manure treatment is 38.3 thousand yuan per year, the cost of manure spreading is 108 thousand yuan per year. All the manure can be returned to 133 hm2farmland and save cost of chemical fertilizer for about 60 thousand yuan per year.

manure; storage; collected through slatted floor; technological design

徐鹏翔,沈玉君,丁京涛,等. 规模化养猪场粪污全量收集及贮存工艺设计[J]. 农业工程学报,2020,36(9):255-262.doi:10.11975/j.issn.1002-6819.2020.09.029 http://www.tcsae.org

Xu Pengxiang, Shen Yujun, Ding Jingtao, et al. Slurry manure collection and design of storage system on scaled pig farms[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 255-262. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.09.029 http://www.tcsae.org

2020-01-13

2020-03-29

农业农村部规划设计研究院自主研发项目:畜禽养殖粪水酸化贮存及施用技术研究(2018ZZYF0101)

徐鹏翔,高级工程师,博士,主要从事农业废弃物资源化利用研究。Email:xpx527@126.com

孟海波,研究员,博士,主要从事农业废弃物资源化利用研究。Email:newmhb7209@163.com

10.11975/j.issn.1002-6819.2020.09.029

X713

A

1002-6819(2020)-09-0255-08