一种碗状零件用连续模具的研究及应用

2020-06-19蒙世崇邓加尊

蒙世崇 邓加尊

【摘 要】文章提供一种碗状零件制造用连续模具设计及其制造方法,该连续模具可以在不同的高速冲压设备上制造碗状零件,尤其是汽车悬挂零件的支撑座,提高了材料的利用率,并减少了设备和人工使用量,大大提高了生产效率,从而降低生产成本,具有很高的实用价值。

【关键词】连续模具;成型;碗状零件

【中图分类号】TG385.2 【文献标识码】A 【文章编号】1674-0688(2020)05-0031-02

0 前言

目前,汽车悬挂支撑座的成型加工仍然是采用分布多道工序,先切好大小合适的下料块,然后将下料块一块一块地放入模具中压制成型,取出后放入整形模具中整形,还要经过冲孔工序和切边工序处理,各个工序独立进行,需要的设备多,操作麻烦,大大增加了人力和设备成本。与支撑座类似碗状零件还有很多,其生产制造工序也基本一样,需要经过多个单独的工序进行。因此,寻找出一种能够将多个工序连续进行的设备是非常有现实意义的。

本文将介绍一种碗状零件制造用连续模具、设备及其制备方法。连续模又称为级进模,是指压力机在一次行程中,依次在几个不同的位置上同时完成多道工序的冲模。冲裁件在连续模中是逐步成形的,连续成形是工序集中的工艺方法,可使切边、切口、切槽、冲孔、塑性变形、落料等多种工序在一副模具上完成。根据冲压件的实际需要,按一定顺序安排了多个冲压工序(在级进模中称为工位)进行连续冲压,它不但可以完成冲裁工序,还可以完成成形工序,甚至装配工序,许多需要多工序冲压的复杂冲压件可以在一副模具上完全成形,这就为高速自动冲压提供了有利条件。因此,连续模是一种多工位、高效率的冲裁模。如图1所示,该连续模具能够将碗状零件成型,并且结合钢卷送料机构,使得整个工序能够连续不断进行,需要的设备少,大大减少人工。

1 连续模具结构设计

(1)碗状零件加工工艺如图2所示。原来采用传统的加工工艺路线:落料→成形→切边、冲孔→整形,需要开发4套模具,占用机床4台、人员4个。

(2)采用连续模具的加工工艺如图3所示,只需要开发1副模具,占用1台机床、人员1个。加工过程是由专用料架托料→经过专用的钢条料矫正机校平→由专用的送料机构根据模具的步距进料带送到模具中,当机床得到送料机构的信号后进行压制,经过送料机构和机床的连续送给配合实现碗状零件产品。

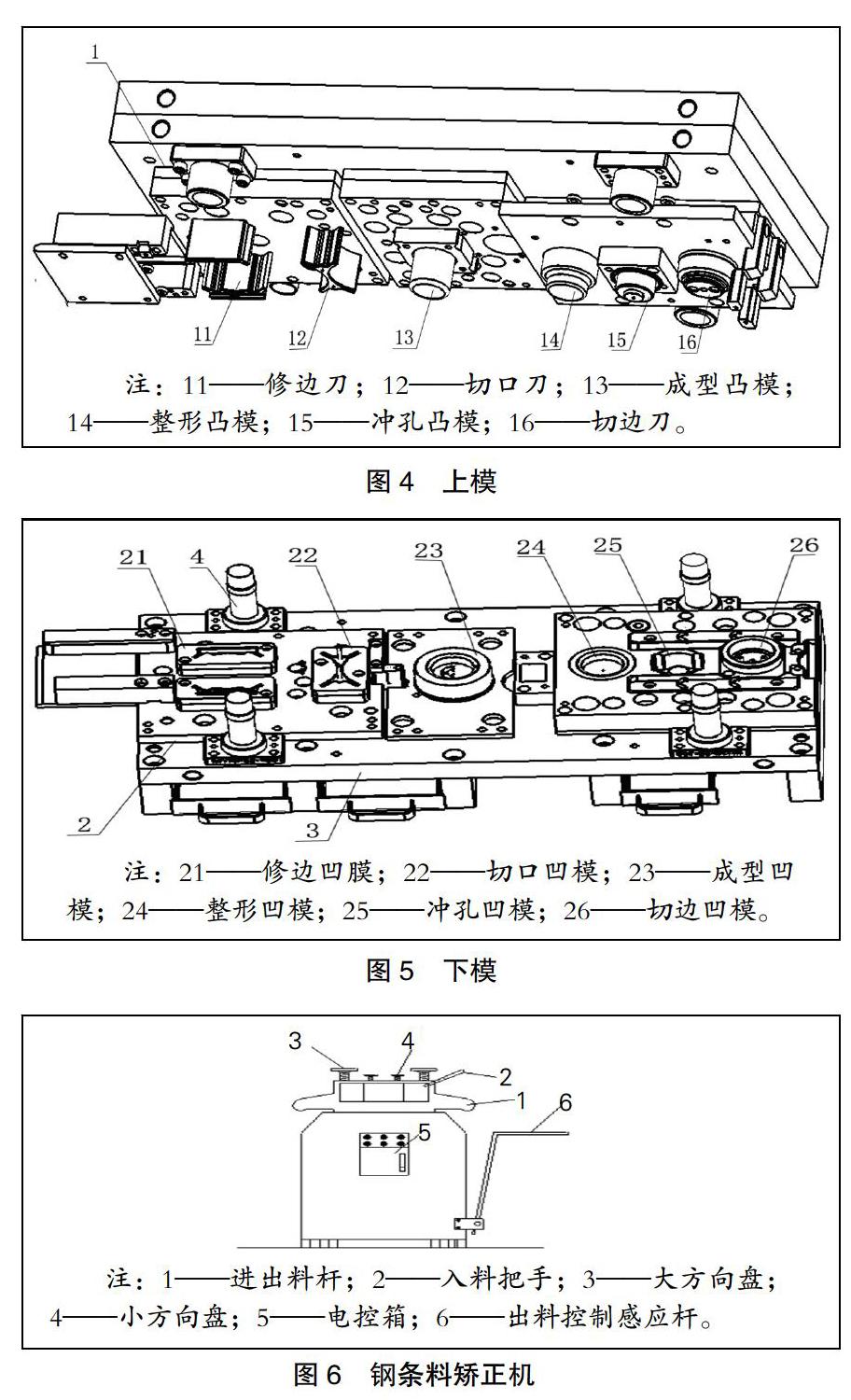

(3)本碗状零件制造用连续模具,包括上模(如圖4所示)、下模(如图5所示)、底座、导向柱,底座安装有下模和导向柱,上模安装于导向柱上,沿着导向柱做上下进给运动。上模上依次安装有修边刀、切口刀、成型凸模、整形凸模、冲孔凸模、切边刀等工序,各个部分的步距与单个加工零件的用料长度一致。下模依次对应安装有修边凹膜、切口凹模、成型凹模、整形凹模、冲孔凹模、切边凹模等工序。

2 碗状零件制造设备设计

本文还介绍了一种碗状零件制造设备,包括压力机和传送机构,应用设计的碗状零件制造用连续模具,将连续模具的上模和下模分别安装于压力机的压块和工作台上。传送机构包括钢卷座和钢卷传输机,采用钢卷连续进料的方式输送钢条料进入碗状零件制造用连续模具。

在钢卷传输机与连续模具之间设有钢条料矫正机,自钢卷传输机出来钢条料经过钢条料矫正机校平后送入碗状零件制造用连续模具中。钢条料矫正机如图6所示,由进出料杆、入料把手、大方向盘、小方向盘、电控箱和出料控制感应杆6个部件组成。各部件的作用如下。

(1)进出料杆:?譹?訛前面有两支进料杆,后面有一支出料杆,进材料时由前面两支进料杆中间通过滚轮到另一端出料杆。?譺?訛其用以固定材料前行中的左右定位。?譻?訛进出料杆上有两个档料轮,如材料宽100 mm,则档料轮的开口宽度需有105 mm,材料不宜夹持太紧,再锁紧螺丝固定。

(2)入料把手:入料时,前面入料把手下压,滚轮自动打开,材料置入滚轮,把手往上拉,夹紧材料,即可使用。

(3)大方向盘2个:?譹?訛调整主动轮与被动轮夹料松紧度。?譺?訛如材料无法前进,方向盘可以压紧,压到材料送出为止。

(4)小方向盘4个:?譹?訛矫正材料平面度。?譺?訛材料形状 表示压得太紧,小方向盘必须放松调整。?譻?訛材料形状

表示材料还不平,小方向盘必须压紧调整。?譼?訛调整一次不能超过1/8圈,慢慢调整至材料所需的平面度为止。

(5)电控箱:?譹?訛控制材料的送料与速度。?譺?訛电气箱上附有时间控制,如转到3 s,材料离开感应杆,3 s过后,马达自动运转,以此类推。?譻?訛上述操作完毕后,请先用手动的方式将材料送出,检查材料送出是否正确,再开始使用自动的方式送出材料。

(6)出料控制感应杆:?譹?訛材料送出时置于杆上。?譺?訛材料如接触杆时停止,离杆时可设定时间控制,即可动作。?譻?訛勿接触机械本身,如接触到产生信号倒流,自动送料失去控制,即停止转动。

3 碗状零件制造方法

本文还介绍了一种碗状零件制造工艺,是应用了碗状零件制造设备,制造工艺流程如下。

(1)根据设计尺寸,将下好料的钢卷装上钢卷座,拉出钢条料与钢卷传输机相连接,钢卷传输机设定启动的行程和时间间隔。

(2)设定好压力机上下压合的频率,并设定钢卷传输机启动的行程和时间间隔,控制压力机上下压合的频率与钢卷传输机的时间间隔一致,钢卷传输机启动的行程与单个加工零件的用料长度一致。

(3)启动压力机和钢板传输机,钢条料按步距依次进入下模中的修边凹膜、切口凹模、成型凹模、整形凹模、冲孔凹模、切边凹模,随着压力机的上下压合,依次经过修边、切口、成型、整形、冲孔、切边工序后,即得。

为保证钢板能顺利送料,确保材料能均匀平稳地输送,在钢卷传输机与连续模具之间设计有钢条料矫正机装置,从钢卷传输机出来钢条料经过钢条料矫正机校平后送入碗状零件制造用连续模具中,在以上各工序的制造过程中,钢条料一直保持黏连,以保证钢条料的精确传递。

4 结语

本文介绍的模具将修边、切口、成型、整形、冲孔、切边6道工序安排在同一模具的不同工位上,在冲压过程中使条料依次通过多工位,被连续冲压成形,至最后工位实现形成碗状零件的产品,且该级进模具具有极高的生产速度,尤其适合汽车悬挂支撑座的制造,提高了材料的利用率,并减少设备和人工的使用量,大大提高了生产效率,从而降低了生产成本,具有很高的实用价值。

参 考 文 献

[1]邓加尊,谭高询,金建根,等.一种碗状零件制造用连续模具、设备及其制造方法[P].中国专利:ZL201310745440.5,2016-07-06.

[2]BT/SGMWJ 0410—2010,冷冲压件通用技术条件[S].

[3]QC/T 268—1999,汽车冷冲压加工零件未注公差尺寸的极限偏差[S].