冷却速率和不同Cu、Ni质量分数对AI-Si-Cu-Ni组织的影响

2020-06-19范卫忠高伟全

闫 俊,石 帅,范卫忠,高伟全

(华劲新材料研究院(广州)有限公司,广东 广州 510115)

Al-Si系铸造铝合金,因其优秀的铸造性能以及摩擦磨损性能,被广泛应用于轮毂、汽车底盘、发动机活塞中,大大减轻了车身质量,提升了汽车性能[1-2]。Si在铸造铝合金中的作用主要是提升合金的流动性,合金的力学性能很大程度由Si的形貌决定。初生Si一般呈块状,会严重影响材料的塑性,但能提升材料的耐磨性能[3-4]。工业上一般采用变质处理和热处理来改善Si的形貌,使其钝化,从而提升材料的力学性能[5]。近年来,随着科技的高速发展,传统的二元系Al-Si合金的性能已经不能满足其在汽车、高铁、航空航天等领域的要求。因此,国内外学者试图加入多种微量合金,希望通过合金化来达到提升力学性能的目的。加入的多元微量合金目前比较常见的有Mg、Cu、Ni等元素,这些元素会与Al形成Mg2Si、Al2Cu、Al3Ni、Al3Ni2和Al7Cu4Ni等强化相。

目前,国内对高刚性铝合金的研究较少,几乎没有自主开发的高刚性铝合金,国际上比较成熟的高刚性合金为日本东轻公司生产的DX80合金。DX80合金成分为Al-16Si-5Ni-4Cu-Fe-Mn-Cr-Ti,通过细化晶粒和生成强化相来提升合金的强度,其晶粒尺寸与传统耐磨性铝合金相当,并通过向合金中添加Cu和Ni元素来提高合金的刚性。本实验制备了Al-12Si-4Cu-5Ni和Al-12Si-5Cu-7Ni两种成分的合金,通过金相显微镜和扫描电镜等手段,探究冷却速率和不同Cu和Ni质量分数对Al-Si-Cu-Ni合金组织的影响。

1 试验方案

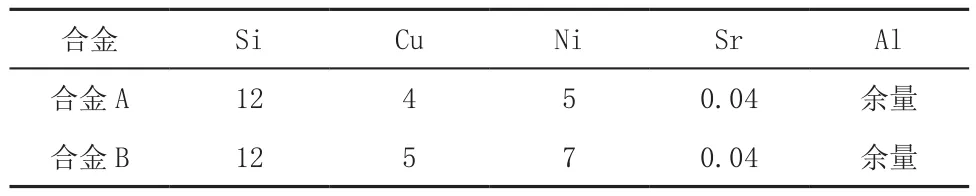

此次实验设计的Al-Si-Cu-Ni系合金是自行设计的成分,铸造方式为半连续铸造,铸锭形状为方形和楔形,其化学成分如表1所示;采用的主要原料为99.9%纯Al、90% 纯 Si、99.9% 纯 Cu、Al-10Ni和 Al-10Sr等,并探究了不同合金成分下的组织与性能。为了保证实验材料的一致性,防止由于取样位置的不同引起的合金的偏析、形貌变化,此实验研究不同Cu、Ni及冷却速率对合金组织的影响。实验共研究两种合金,合金A及合金B,分别为Al-12Si-4Cu-5Ni和Al-12Si-5Cu-7Ni,成分如表1所示。金相试样取至距合金铸锭边缘20mm处的横截面上,所取的6个试样分别距尖端的距离分别为15mm、35mm、55mm、75mm、95mm、115mm。

表1 实验合金的化学成分 单位:wt%

纯Al在保温炉中预热后放入中频炉中,升至800℃后放入速熔Si,待速熔Si完全融化后进行第一次扒渣。扒渣后依次加入其他中间合金,待全部溶化后于720℃保温20min左右,进行第一次精炼扒渣处理。将熔体升至750℃加入变质剂进行变质处理,搅拌均匀后静置20min左右进行扒渣和除气处理。除气处理进行两次后于750℃保温10min后浇铸。将铸锭取样,采用Olympus GX53型显微镜及Phenom XL台式扫描电镜对试样进行显微组织观察。

2 试验结果与讨论

2.1 AI-Si-Cu-Ni合金的显微组织分析

为了研究不同冷速对Al-12Si-4Cu-5Ni和Al-12Si-5Cu-7Ni合金组织的影响,对合金中距尖端不同位置(15mm、35mm、55mm、75mm、95mm 和 115mm)的组织进行分析。

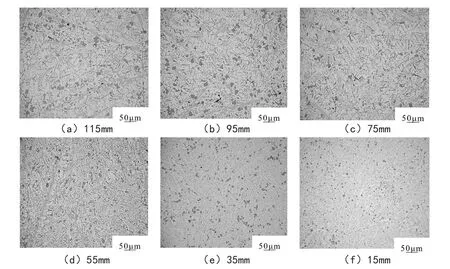

(1)冷却速率对Al-12Si-4Cu-5Ni合金的显微组织影响。Al-12Si-4Cu-5Ni合金距尖端不同位置的显微组织图如图1所示。由图1中可得出在距尖端较远的位置(95mm和115mm)处,初生Si的尺寸明显大于尖端处,但是数量呈现减少的趋势,尖端处初生Si的尺寸较小、数量较多。这是因为熔体冷却凝固时,熔体中Si原子集聚形成的Si原子团簇作为初生Si的晶核,在晶核不断长大的过程中,靠近尖端的位置冷速大,可以较多地保留高温下的液态组织,晶核未来得及长大,凝固后就形成了较为细小的初生Si颗粒。随着与尖端距离的增加,从浇铸温度到液相线温度区间内的冷却速率变小,初生Si的尺寸增大。除了块状的初生Si,Al-Si-Cu-Ni合金的显微组织还包括细针状的共晶Si、较大的板条状相以及连成网的带条状相和羽毛状相。随着冷却速率的增加,除了Si相,其他第二相的形貌也发生了变化。从图1(a)~(d)中可以清楚看到组织中存在大尺寸的块状相,合金组织越接近尖端时尺寸越小,在图1(f)中变为较为细长的条状,且部分被网状相和鱼骨羽毛状相包围。

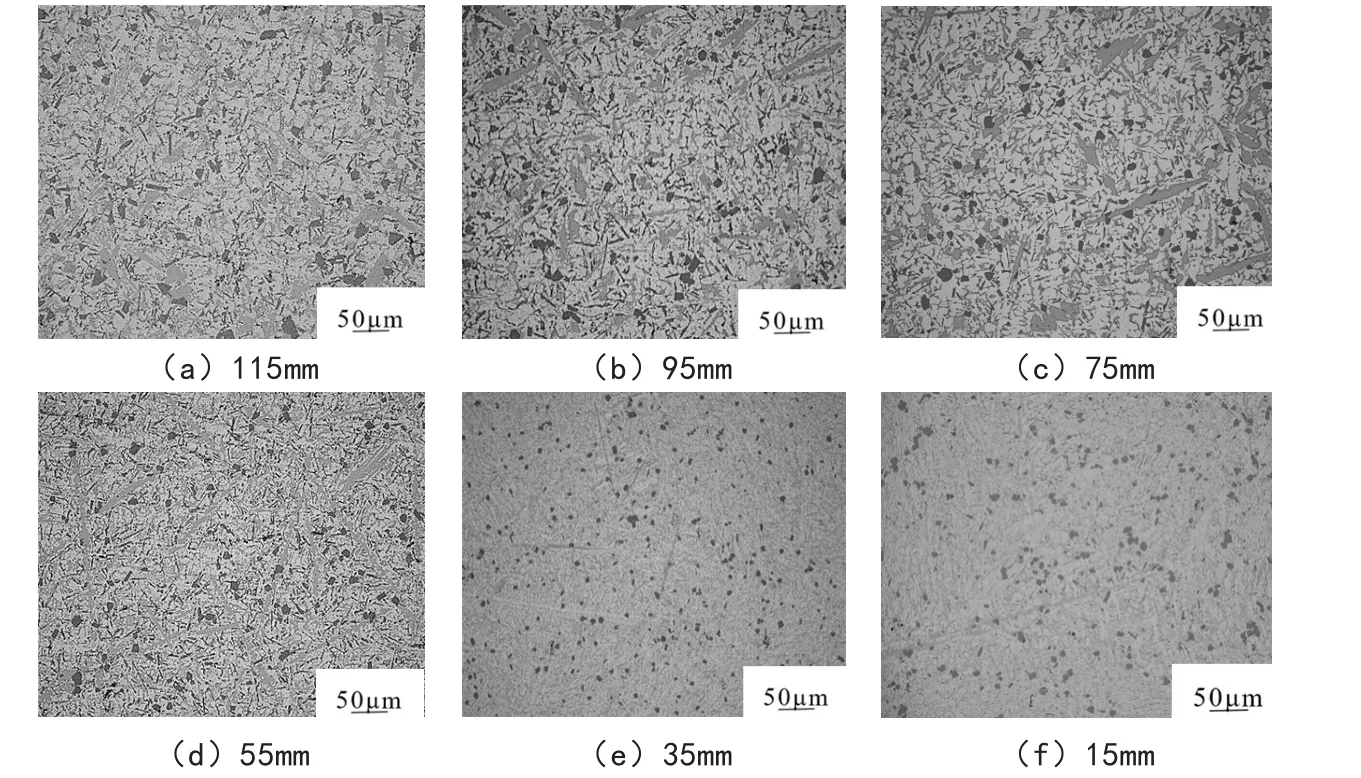

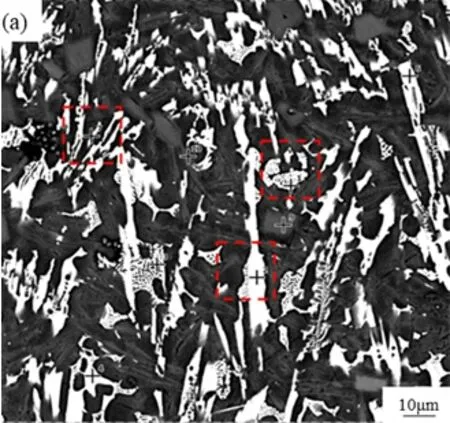

(2)Al-12Si-5Cu-7Ni合金的显微组织分析。Al-12Si-5Cu-7Ni合金距尖端不同位置的显微组织图如图2所示。由图2中可以得出,随着冷却速率的增大,合金中第二相的尺寸在减小,形貌也在发生变化;由于Al-12Si-5Cu-7Ni合金中的Ni质量分数偏大,在距尖端35mm和15mm的组织中仍有板条状的第二相形成;与Al-12Si-4Cu-5Ni合金的金相照片相比,板块状的第二相更多,并且尺寸也更大,总体上第二相呈现尺寸变大、数目变多的趋势。

为了更加清楚地观察Al-Si-Cu-Ni合金的金相组织,使用0.5%HF溶液对金相试样进行腐蚀,腐蚀时间约为15s。合金经过腐蚀后,埋藏在Al基体中的第二相得以凸显出来,可以更加清楚地观察α(Al)和第二相的形貌,其显微照片如图3所示。腐蚀后的第二相的形貌更加清楚,可以观察到完整的二维形貌。块状的初生Si形状各异,有三角形、梯形和多边形,且边缘较为锐利,部分初生Si的边缘有小角凸起。块状相较大,形状为长方形和不规则的多边形,部分块状相的边缘较为光滑,部分边缘则成锯齿状。羽毛状相在未腐蚀前难以观察到全貌,腐蚀后通过观察发现多数着1条中心线,向两边生长,多为羽毛和鱼骨状。

图1 AI-12Si-4Cu-5Ni合金距尖端不同位置的显微组织图

图2 AI-12Si-5Cu-7Ni合金距尖端不同位置的显微组织图

图3 AI-Si-Cu-Ni合金腐蚀后的微观组织照片

2.2 冷却速率对初生Si的影响

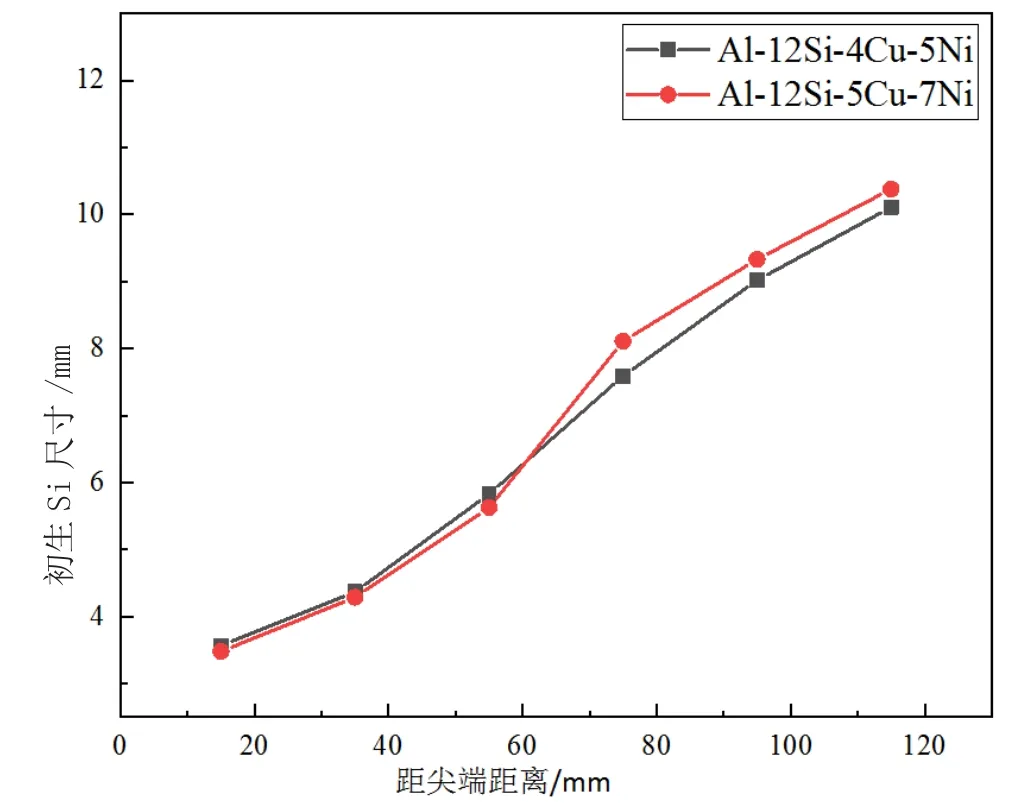

为了探究冷却速率对初生Si的尺寸的具体影响,使用Image Pro-Plus软件对距尖端不同位置的金相照片进行定量分析,将测量得到的初生Si面积换算成等积圆的直径。不同冷却速率下Al-Si-Cu-Ni合金的初生Si尺寸如图4、表2所示。

图4 合金距尖端不同距离的初生Si尺寸

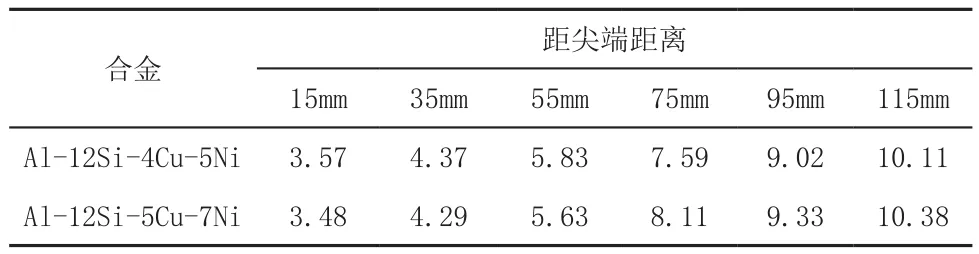

表2 合金距尖端不同距离的初生Si尺寸 单位:μm

由图4可以得出,随着距尖端距离的增加,初生Si的尺寸在不断减小。Al-12Si-4Cu-5Ni合金中当距尖端为15mm时,初生Si的尺寸最大为10.11μm;当距尖端距离增加至35mm时,初生Si的尺寸减小至9.02μm;当距尖端距离为35~95mm时,初生Si尺寸减小的速度增大,且呈较好的线性关系,每增加20mm,初生Si尺寸减小约1.2μm左右,从9.02μm减小至4.37μm;当距尖端距离为115mm时,初生Si尺寸最小,为3.57μm,减少了约64.7%。Al-12Si-5Cu-7Ni合金中初生Si的尺寸与Al-12Si-4Cu-5Ni合金的变化规律相同,随冷却速率的增大而减小,并且两者的尺寸十分接近。这是因为合金熔体在凝固时,熔体中分布的Si原子集聚会形成原子团簇,部分原子团簇会成为初生Si形核的晶核,晶核进一步形核生长形成Si相。由于靠近尖端位置较近时冷却速率较大,晶核形核后未来得及生长熔体就已凝固,较多的保留了高温下的液态组织,从而形成了尺寸较小的初生Si。材料凝固后晶粒尺寸可用单位面积上的晶粒数目表示,且满足式(1):

式中:N为形核率;vg为晶体生长速度。

随着过冷度的增加,形核率和晶粒生长速度都会增加,但是N增加的速度大于vg增加的速度。过冷度增大会提高N/vg的比值,Z也就增大,晶粒会变细;而合金凝固时冷却速率越大,过冷度也越大,初生Si尺寸也就越小。

2.3 AI-Si-Cu-Ni合金的物相分析

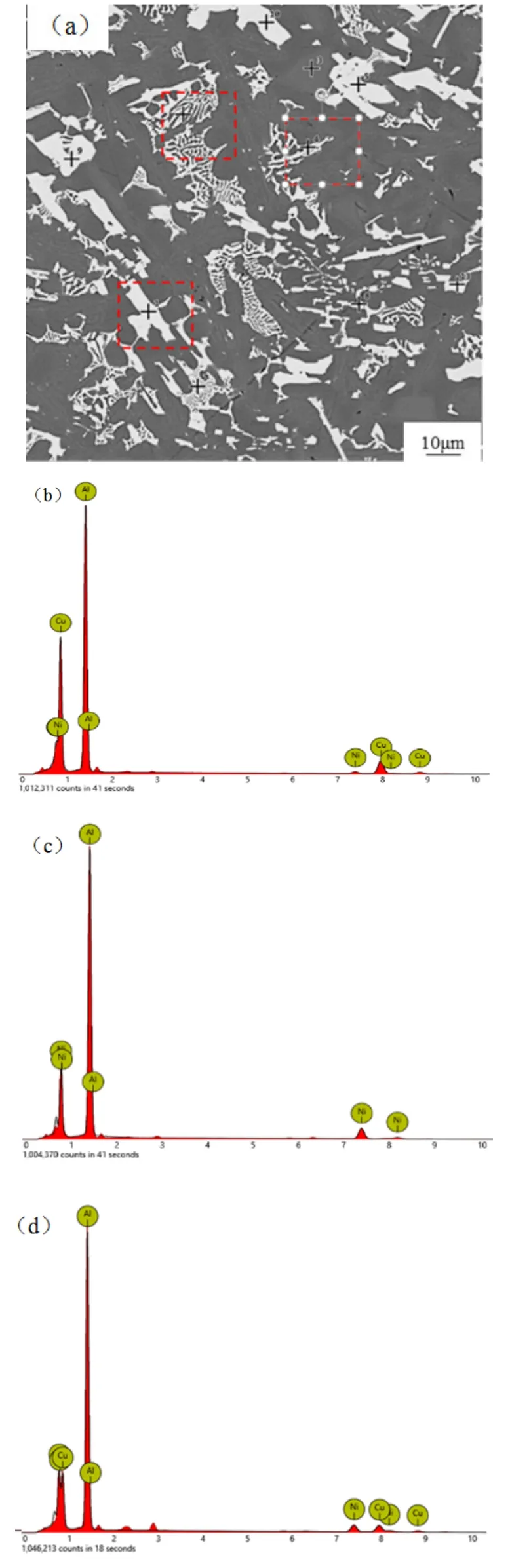

(1)Al-12Si-4Cu-5Ni合金的物相分析。为了研究Al-12Si-4Cu-5Ni合金的物相组成,对其进行SEM和EDS分析,其SEM形貌和EDS分析如图5、表3所示。

图5 铸态AI-12Si-4Cu-5Ni合金的SEM显微组织和EDS分析结果

表3 AI-12Si-4Cu-5Ni合金的EDS分析结果 单位:at.%

从图5(a)可以看出,Al-12Si-4Cu-5Ni合金的第二相主要分为大尺寸的板块状相,连成网的条状相以及羽毛状,与前面腐蚀后的金相照片能够一一对应起来。为了确定这几个相的具体成分,对其进行EDS分析,EDS分析结果和各点对应第二相的原子比如表3所示。根据表3,位置1对应的大尺寸的板块状第二相由Al和Ni两种元素组成,且原子比为83.91∶16.09,比较接近Al3Ni相的原子组成,且Al与Ni元素主要生成Al3Ni2相和Al3Ni相,根据原子比推测该相更不可能为Al3Ni2相,证明该相为Al3Ni相。对铸态下羽毛状的第二相打点分析,发现该相由Al、Cu和Ni三种元素组成,其原子比为77.10∶17.60∶5.30,与Al-Cu-Ni体系中常见的Al7Cu4Ni相比较吻合,并且其自身羽毛状的形貌也可以证明该相为Al7Cu4Ni相。为了确定带条状的连成网络的第二相的原子组成,对其进行EDS分析,发现由Al、Cu和Ni三种元素组成,其原子比64.39∶21.73∶13.88,与Al3CuNi相的原子组成十分接近,并且其自身带条状的形貌也与Al3CuNi相的形貌相吻合,结合这两点可证明该相为Al3CuNi相。

通过SEM和EDS分析,Al-12Si-4Cu-5Ni合金主要由块状的初生Si、针状的共晶Si、板块状的Al3Ni相、带条状的Al3CuNi相以及羽毛状的Al7Cu4Ni相组成。

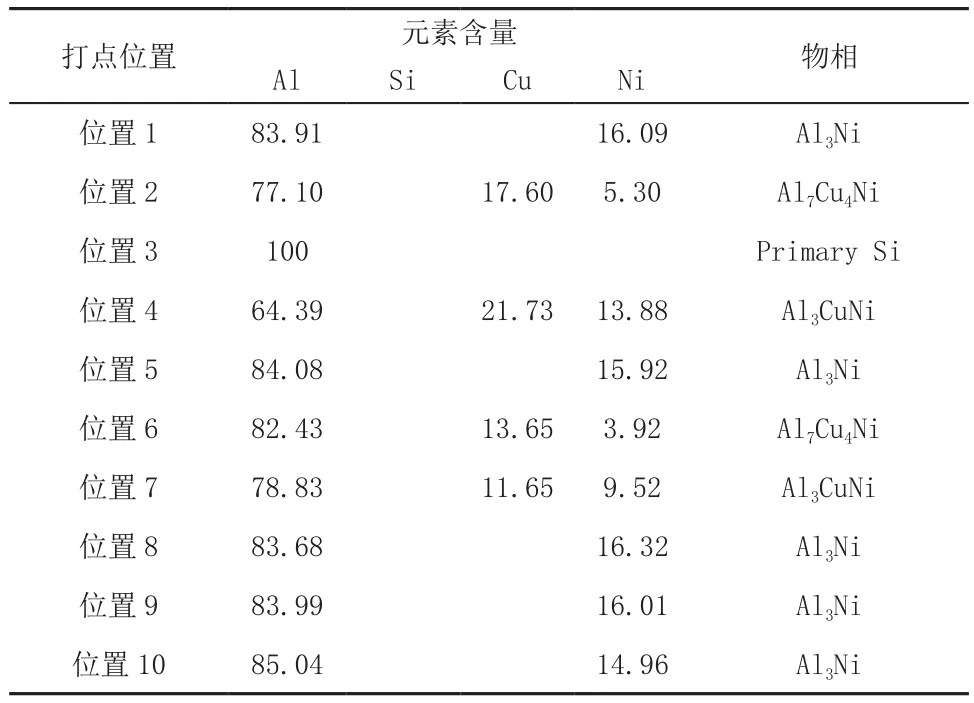

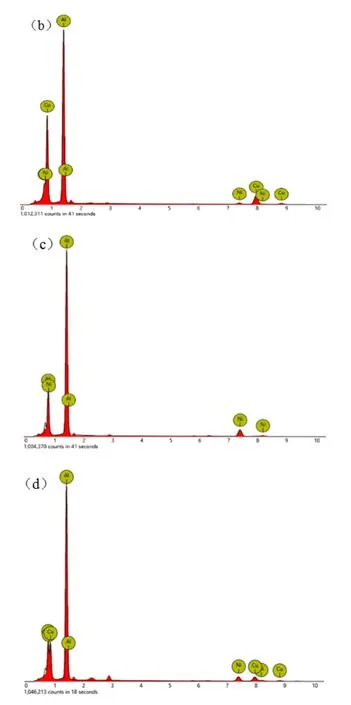

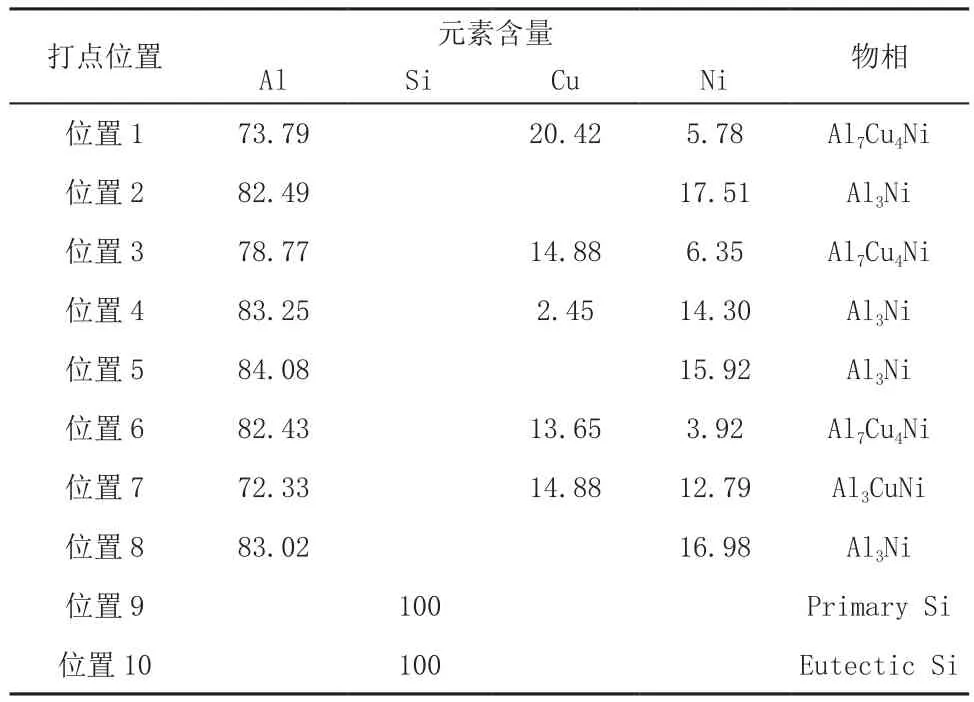

(2)Al-12Si-5Cu-7Ni合金的物相分析。对Al-12Si-5Cu-7Ni合金进行深腐蚀后,发现其相组成和第二相形貌与Al-12Si-4Cu-5Ni合金相比并无太大差别,为了更加准确地研究提高Cu和Ni元素后对其相组成的影响,对Al-12Si-5Cu-7Ni合金进行了SEM和EDS分析,SEM形貌和各点的EDS分析结果如图6所示,各点对应第二相的原子比如表4所示。

图6 铸态AI-12Si-5Cu-7Ni合金的SEM显微组织和EDS分析结果

表4 铸态AI-12Si-5Cu-7Ni合金EDS分析结果 单位:at.%

由图6(a)中可以得出,Al-12Si-5Cu-7Ni合金的第二相主要由大尺寸的板条状、带条状以及羽毛状的第二相组成,与Al-12Si-4Cu-5Ni合金相比并无太大变化,为了确定这些相的原子组成,分别对这些相进行打点分析,结果如表4所示。对羽毛状的第二相进行打点分析后,发现该相由Al、Cu和Ni三种元素组成,其原子比为73.79∶20.42∶5.78,与Al7Cu4Ni相的原子组成较为接近,证明该相为Al7Cu4Ni相。位置2对应的第二相的呈大尺寸的板条状,EDS分析结果表明该相由Al和Ni两种元素组成,且原子比为82.49∶17.51,且形貌均为大的块状形貌,可确定该相为Al3Ni相。位置7对应的带条状第二相经EDS分析后发现Al、Cu和Ni原子比接近3∶1∶1,故该相为Al3CuNi相。

根据SEM和EDS分析结果,Al-12Si-5Cu-7Ni合金主要由块状的初生Si、针状的共晶Si、板块状的Al3Cu-Ni相以及羽毛状的Al7Cu4Ni相组成。随着Cu和Ni质量分数的增加,第二相的数目和尺寸有了一定程度的增加,但是没有新的第二相生成。

2.4 AI-Si-Cu-Ni合金的第二相形貌分析

图7 Si相的形貌

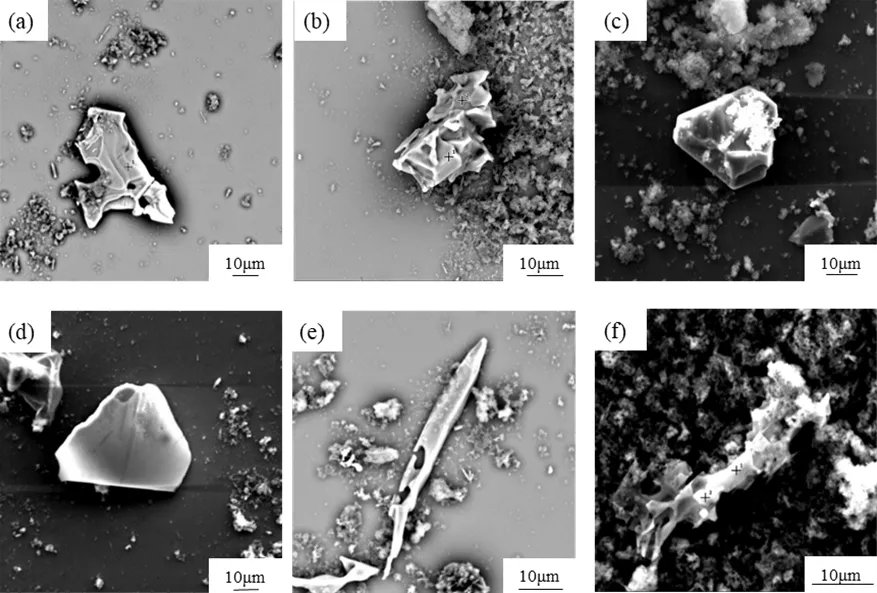

Al-Si-Cu-Ni合金中存在大量的第二相,形貌不一,金相组织观察仅仅只能观察到一个切面,无法观察到三维形貌。使用高氯酸醇溶液对合金进行电解,可以腐蚀Al基体,达到观察Si相的效果。但是使用高氯酸醇溶液仍然无法完全将第二相暴露出来,观察到的也仅仅是第二相的一部分。为了能够观察第二相的完整的三维形貌,进行了萃取实验。将铸态Al-Si-Cu-Ni合金用5%NaCl溶液进行电解,将电解后的溶液进行静置,多次过滤,得到饱含第二相的溶液,将其用酒精进行超声波清洗,最后使用滴管滴在Si片上,风干后放至扫描电镜下观察。

(1)Si相形貌分析。Si相在Al-Si-Cu-Ni合金中分为初生Si和共晶Si两种形态,其形态主要由凝固时熔体中的Si含量决定,当熔体中Si含量大于共晶点(11.7%Si)时,会析出初生Si。一般初生Si尺寸较大,为不规则的块状,其形貌难以通过热处理手段改变,对合金的塑性和强度有较大的负面影响。为了研究Al-Si-Cu-Ni合金中Si相的三维形貌,进行了萃取实验,结果如图7所示。

由图7可得出,Al-Si-Cu-Ni合金中Si相主要由大尺寸的块状和长棒状两种形貌组成,其中图7(a)~(d)为初生Si,图 7(e)~(f)为共晶Si。图 7(a)和图7(b)中初生Si的形状较为复杂,边缘比较尖锐,有小角生成,图7(c)和图7(d)中初生Si为比较规整的多边形形貌。共晶Si的尺寸与初生Si相比尺寸要小得多,共晶Si为细长的棒状,两者在形貌上存在明显差异。

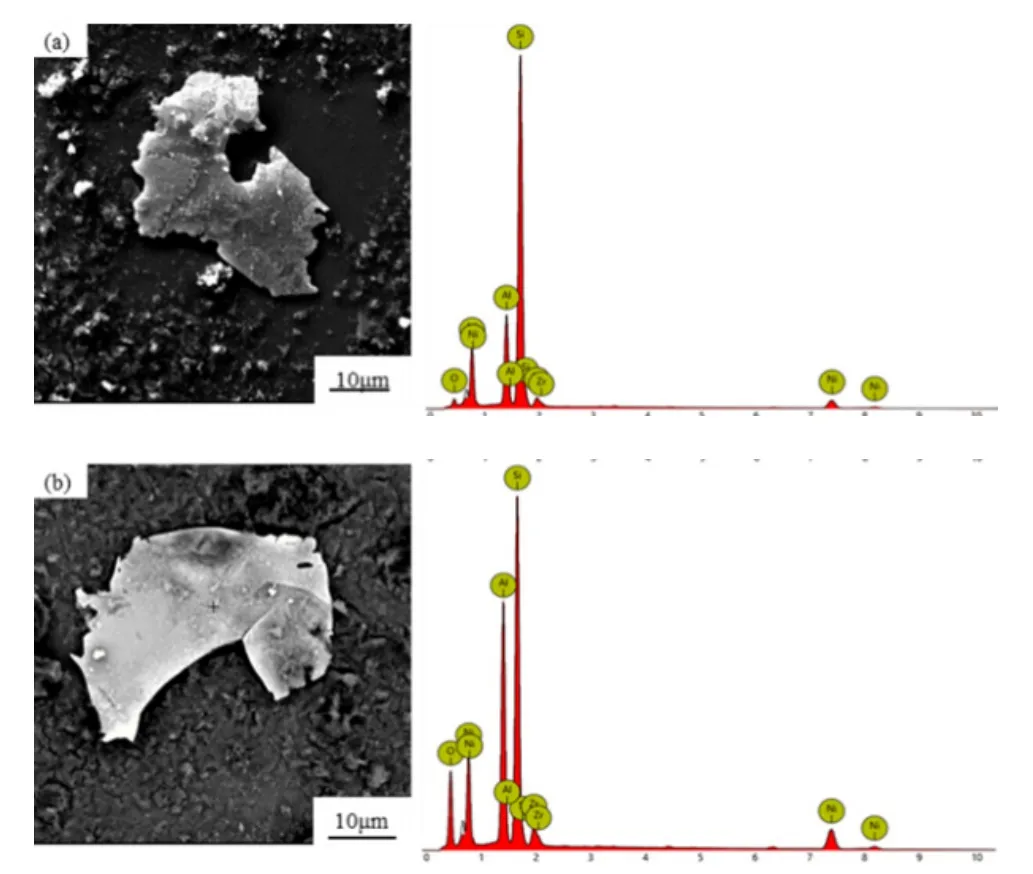

(2)第二相形貌分析。通过萃取实验,除了Si相,也发现了合金中的其他第二相,其SEM形貌及其EDS结果如图8所示。由于萃取实验时间较长,需将过滤和超声波清洗后的富含第二相的溶液滴在Si片上风干后置于扫描电镜下观察,因此进行EDS分析时难以避免Si和O元素带来的影响,只能进行定性分析,根据各元素的比例以及金相和扫描照片辅助分析确定物相,具体的EDS分析结果如表5所示。

图8 第二相的形貌和EDS分析结果

表5 第二相EDS分析结果 单位:at.%

图8中,(a)为Al-Ni相,(b)为 Al-Ni相,(c)为Al-Cu-Ni相,(d)为Al-Cu相。根据EDS分析结果,图8(a)和图8(b)中的第二相除了Si元素和O元素,仅含Al元素和Ni元素,并且该相尺寸较大,形状为不规则的多边形,与Al3Ni相的形貌较为吻合。图8(c)中第二相除了Si和O元素,由Al、Cu和Ni元素组成且三者原子比约为3∶1∶1,推测该相为Al3CuNi相。图8(d)中第二相中Al与Cu原子比十分接近2∶1,推测该相为Al2Cu相。

3 结论

文章以Al-12Si-4Cu-5Ni合金和Al-12Si-5Cu-7Ni合金为研究对象,探究了冷却速率对组织的影响,得到的结论具体如下:

(1)Al-Si-Cu-Ni合金主要由α(Al)基体、块状的初生Si、针状的共晶Si相、板块状的Al3Ni相、条状的Al3CuNi相以及羽毛鱼骨状的Al7Cu4Ni相组成。

(2)在Al-12Si-4Cu-5Ni合金中,随着冷却速率的增大,初生Si的尺寸不断减小,初生Si尺寸由10.11μm减小至3.57μm。

(3)Al-12Si-5Cu-7Ni合金中初生Si的尺寸有所减小,但变化不大。随着Cu和Ni质量分数的增加,第二相的数目和尺寸有了一定程度的增加,但是没有新的第二相生成。