双膨胀自深冷分离技术应用于PP装置尾气回收

2020-06-19包崇龙沈建华廖祖维黄正梁蒋斌波王靖岱阳永荣

包崇龙,沈建华,王 帅,廖祖维,黄正梁,蒋斌波,王靖岱,阳永荣

(1 杭州双安科技有限公司,浙江 杭州 310027;2 浙江大学化学工程与生物工程学院,浙江 杭州 310027)

聚丙烯(Polypropylene,PP)树脂颗粒在生产过程中往往溶有未反应的单体和氢气等,若这些物质不能有效脱除,将导致物料浪费、产品产生异味,并且在储存与运输过程产生安全隐患。通常采用氮气吹扫的方式在脱气仓内脱除聚烯烃树脂中溶解的物质[1]。脱气后的排放气不能直接返回反应系统,而需要将排放气中的各组份进行分离回收。

由于聚丙烯树脂颗粒的脱气需要在低压条件下进行,因此排放气压力较低。排放气组成主要为氢气、甲烷、乙烯、乙烷、丙烯、丙烷、1-丁烯、水和氮气等。由于聚丙烯装置的排放气具有压力低、烃类组分种类多、浓度低的特点,因此其分离回收具有一定难度。

回收低压排放气中的烃类物质时需要将排放气升压,所以压缩冷凝是一种有效的回收方法。排放气所含烃类物质中,C3及以上的烃类物质沸点相对较高,可在低温高压条件下实现相变分离。由于排放气压缩冷凝后的温度和压力需要考虑设备投资及运行能耗,所以在经济性达到最优平衡点之后,仍有少量的烃类物质无法回收利用。这些物质往往就只能排放至火炬系统,造成了物料的浪费。

随着市场竞争的日益激烈,降低聚丙烯生产过程中的物料消耗变得越来越迫切,国内外很多厂家开始采用一些积极有效的方法对原排火炬气中的烃类物质进行回收利用,常用的回收方法有膜分离[6]、变压吸附[7-8]、深冷[9]等。浙江大学对回收方法的组合进行了深入研究[10-13],通过有机地将膜回收技术与深冷回收技术结合,实现在无外加动力、仅仅利用排火炬气体压力能的条件下,将聚烯烃装置排放气中99%的共聚单体及溶剂、75%以上的单体原料、70%以上的氮气回收利用。目前该技术已应用于国内外十余套聚烯烃装置上,单套装置年经济效益在一千万元以上,为聚烯烃生产企业带来了巨大的经济效益和环保效益。

1 聚丙烯装置排放气压缩冷凝+膜回收工艺

由于丙烯的沸点较低,在常温下冷凝需要较高的压力,一般采用两级压缩将排放气升压后,然后用冷剂将排放气中的丙烯组份冷凝回收,再通过有机蒸汽膜进一步回收随不凝气排放的丙烯气。如图1所示,压缩冷凝+膜回收工艺采用一步冷凝法[14]回收排放气中的烃类。具体操作如下,排放气经脱气仓后进入压缩机一级压缩至0.4 MPaA左右,接着通入低压冷却器,温度降至40 ℃,然后通入低压凝液罐,此时一般没有重烃冷凝。未冷凝的气体进入压缩机二级压缩至1.2~1.8 MPaA左右,再依次经过高压冷却器和高压冷箱,温度分别降低至40 ℃、-35 ℃,然后通入高压凝液罐中实现气液分离,分离得到的冷凝液由泵送回至反应系统,未冷凝的气体在返回高压冷箱回收冷量后进入一级膜分离器。

在一级膜分离器中,丙烯组份在渗透侧富集,渗透气返回至压缩机入口循环;渗余气主要为氮气,为了进一步将氮气提纯以返回脱气仓循环使用,一级膜分离器的渗余气进入二级膜分离器,其中含有的部分丙烯从二级膜分离器的渗透侧排放至火炬系统,二级膜分离器的渗余气返回脱气仓作为吹扫氮气循环使用。

膜分离技术是利用气体各组分通过膜时的渗透速率的不同来进行气体分离,而在烃类物质透过有机蒸汽膜的同时,惰性气体组份也会透过有机蒸汽膜,由于原料侧的惰性组份(主要是氮气)含量比较高,因此渗透侧惰性组份的浓度也相对较高,烃类摩尔浓度仅为50%左右,这意味着大量的惰性组份会经历反复升压和降压的过程,这将消耗大量的能量。

图1 聚丙烯排放气压缩冷凝+膜回收工艺流程示意图Fig.1 The flow sheet of compression-condensation and membrane separation process in polypropylene plant

2 双膨胀自深冷分离技术在聚丙烯装置排放气回收系统中的应用

图2 双膨胀自深冷分离系统流程简图Fig.2 The flow sheet of double-expansion self-cryogenic separation technology

双膨胀自深冷分离技术的原理简图如图2所示,该系统由板式换热器、透平膨胀机、气液分离罐等组成。排放气经板式换热器冷却降温后进入气液分离罐,从气液分离罐出来的液态烃经节流膨胀后返回板式换热器回收冷量后成为气液混合烃产品,来自气液分离罐的不凝气进入透平膨胀机的膨胀端膨胀制冷,膨胀后的低温气体返回板式换热器回收冷量后排出。

将双膨胀自深冷分离技术应用于聚丙烯装置,如图3所示,将高压冷箱复温后的排放气经过低温冷箱进一步降温至-80 ℃以下,使丙烯完全液化,然后在低温分离罐中与氮气等不凝气分离;液相的丙烯经低温冷箱回收冷量后返回压缩机入口,气相的不凝气则经膨胀机膨胀产生低温冷量,供低温冷箱液化丙烯,膨胀后的不凝气则可以作为脱气仓的吹扫氮气循环使用。

图3 聚丙烯排放气压缩冷凝+双膨胀自深冷分离技术 工艺流程示意图Fig.3 The flow sheet of compression-condensation and double- expansion self-cryogenic separation technology process in polypropylene plant

3 膜回收技术与膨胀自深冷分离技术的比较

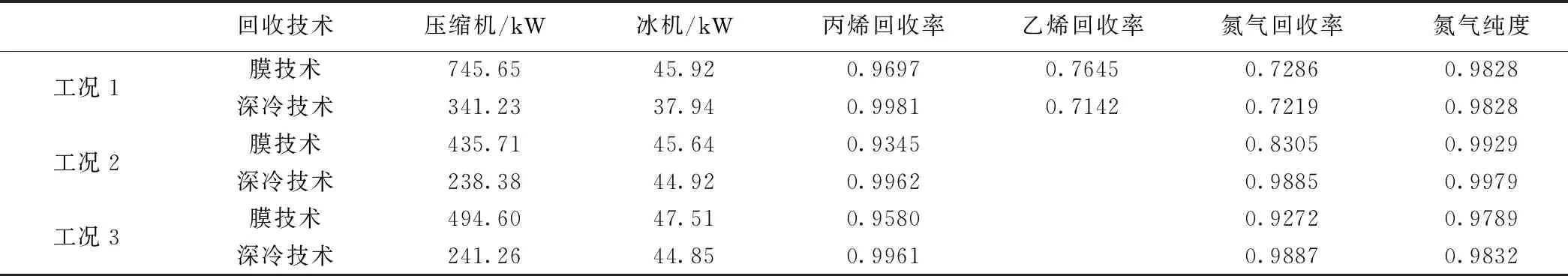

表1是国内某聚丙烯装置典型的排放气组成。对三种不同工况下的排放气分别采用压缩冷凝+膜分离的技术及压缩冷凝+双膨胀自深冷分离技术的工艺进行模拟计算,比较三种工况下两种不同的回收技术的回收率及能耗,表2为两种技术的应用效果对比。

表1 聚丙烯装置典型排放气组成Table 1 Typical composition of vent gas in polypropylene plant

表2 压缩冷凝+膜分离技术与压缩冷凝+双膨胀自深冷分离技术的应用效果对比Table 2 Comparison of application effects of compression-condensation with membrane separation technology and compression-condensation with double-expansion self-cryogenic separation technology

由表2可知,在保证相同的丙烯回收率、乙烯回收率、氮气回收率、氮气纯度的情况下,双膨胀自深冷分离技术与膜分离技术的冰机能耗相当,而双膨胀自深冷分离技术的压缩机能耗至少可降低约40%。这是由于在膜分离技术中,返回至压缩机入口的渗透气烃类纯度不高,而深冷回收技术返回至压缩机入口的气体近于纯烃类物质,从而避免了大量的氮气反复升压降压。

4 结 论

聚丙烯装置排放气的回收具有重要的经济价值和环保价值,在市场竞争日益激烈的情况下,各聚丙烯生产厂都在寻求一种排放更少、更经济、更节能的排放气回收工艺。通过聚丙烯装置排放气回收技术中的膜分离技术与双膨胀自深冷分离技术的应用效果对比,可以发现在相同回收率及回收纯度的要求下,双膨胀自深冷分离技术的压缩机能耗比膜分离技术至少降低约40%,节能效果显著。