铁白铜BFe10-1-1铸锭性能及缺陷分析

2020-06-19荆文婧

荆文婧

(酒泉职业技术学院,甘肃 酒泉 735000)

目前,有色金属合金材料业发展迅速,对铜镍合金管材及管系附件的需求量日益扩大,船舶制造行业和电力行业用量相对较大,所以,BFe10-1-1合金在国内国际都有很大的市场空间。另由于此类产品的优良性能,市场需求量日益增加,也出现一定的供货不足问题。想要解决这一问题,就必须先完成对BFe10-1-1合金铸锭的生产工艺和铸造性能的研究,现以金川公司提供的铁白铜铸锭为试样,分析其铸锭缺陷,并针对其提出有效地防治措施和解决方案。

1 材料基本情况

1.1 铁白铜材料概述

铁白铜BFe10-1-1属于白铜中的一种结构白铜。白铜为铜镍合金,以Ni为主加元素,因多数呈银白色而得名[1]。

白铜是以铜为基、镍为主要合金元素的铜合金。常以B表示,例如:B10是Ni量为10%,Cu为90%的铜镍合金;B30是Ni量为30%,其余为Cu的铜镍合金。铜镍原子半径差值很小,且具有相同晶格类型,所以它们彼此可无限互溶,即无论彼此的比例是多少,而恒为α相。所以白铜具有良好的耐蚀性、耐热性、耐寒性,也具有中等强度,及良好的塑性,同时,其电学性能也很好,除用作结构材料外、还可用做高电阻和热电偶合金。另外,铜中加镍还能显著提高其耐蚀性、强度、硬度、电阻、热电势,并降低电阻率温度系数。为改善合金的组织和性能,常添加适量的锌,或者铁和锰,铁在白铜中溶解度比较小,所以在白铜中含量较低,它能提高白铜的力学性能,尤其是明显提高白铜在海水作用下抗冲击腐蚀的能力[2]。

铁白铜即Cu-Ni-Fe合金,有BFel0-1-1,BFe30-1-1以及BFe5-1.5-0.5等常见牌号。铁白铜即为普通白铜中加入少量铁作为合金元素,铁的加入量一般不超过2%,加入铁元素能显著细化晶粒,提高合金强度和耐蚀性,尤其是提高海水冲击腐蚀时的耐蚀性。因此,铁白铜被广泛应用于火力发电设备、船舶、石油、化工、电器仪表等行业。此外,铁元素加入量不得超过2%,否则,反而会引起腐蚀开裂[3]。

1.2 试样基本情况介绍

1.2.1 化学成分

本论文所研究的BFe10-1-1合金铸锭由金川公司生产提供,其主要成分为Cu、Ni、Fe、Mn等,具体成分见表1。

表1 BFel0-1-1合金化学成分Table 1 Chemical composition of BFel0-1-1 alloy

1.2.2 铸造方法及技术条件

该铸锭采用半连续法生产,使用设备为中频感应电炉,熔炼所用原材料成分见表2,熔炼主要技术条件见表3。

表2 原材料成分Table 2 Ingredients of raw materials

表3 熔炼技术条件Table 3 Smelting technical conditions

2 铸锭组织及缺陷分析

2.1 取 样

取样部位的选择应根据检验的目的选择有代表性的区域[4]。本文所研究铸锭为圆柱形,沿其半径组织分布可能会有所区别,所以首先将此圆柱沿横截面任意直径分为两个半圆柱,然后沿径向切下15 mm厚的半圆形薄片,从此试样上分别选取宏观试样和微观试样。沿半径切下长为半径、宽为30~40 mm、厚为15 mm的近似长方体作为宏观试样,依然沿半径分别在边缘处、二分之一半径处和中心部位处各取一个尺寸合格的近似长方体作为微观试样。

2.2 宏观组织分析

试样厚度不得超过20 mm,或过大过重,且表层不得有严重的取样变形。试样按尺寸切好后,任选一个较平整较光洁的大平面作为观察面[4],由于研究对象为铸态组织,组织内部晶粒无方向性,所以可以任选一个面作为观察面。

先粗磨,软材料可用锉锉平,磨时要用水冷却,以防止试样受热改变组织。将试样先在200 mm台式砂轮机上将凸起的多余边角打磨平,不需要检查表层组织的试样要倒角倒边。再细磨,目的是消除粗磨留下的划痕,为下一步的抛光作准备,选用不同粒度的砂纸由粗到细进行磨制。磨时将砂纸放在玻璃板上,手持试样单方向向前推磨,切不可来回磨制,用力均匀,不宜过重。依次用80号,100号,220号,320号,400号的水磨砂纸对试样进行磨光,直到无其他方向上的划痕可以换下一道砂纸,与此同时将试样转过90度后顺着一个方向磨,继续磨至无其他方向上的划痕即可换下一道砂纸。之后换400号的金相砂纸进行最后一道磨光,因为宏观试样相对微观试样观察表面要求较低,受验面加工粗糙度不得低于Ra=3.2 μm。试样细磨结束后,用水将试样冲洗干净待抛。

抛光的目的是去除试样磨面上经细磨留下的细微划痕,使试样磨面成为光亮无痕的镜面。抛光有机械抛光、电解抛光、化学抛光,本实验用的是机械抛光,在PG-1型金相试样抛光机上进行抛光,试样磨面均匀的轻压在抛光盘上,并将试样由中心至边缘移动,并做轻微移动。以量少次数多和由中心向外扩展的原则不断加入抛光微粉乳液,本实验选用Cr2O3作为抛光粉,抛光前期抛光液的浓度应大些,后期使用较稀的,最后用清水抛,直至试样成为光亮无痕的镜面,即停止抛光。用清水冲洗干净后即可进行浸蚀。

组织显示的方法有化学浸蚀法,电解浸蚀法,物理浸蚀法。本实验用化学浸蚀法。即利用化学试剂对试样表面进行溶解或电化学作用来显示金属的组织。本实验宏观组织采用配比为1:1的硝酸和蒸馏水,即各取50 mL为腐蚀剂。将试样观察面用酒精棉擦拭干净后均匀浇上一层腐蚀剂,经观察反应较剧烈,试样表面有大量气泡产生,当合金组织或缺陷显示后,要立即用大量清水冲洗并及时擦干,用清水冲洗约2~3 min后再用酒精棉擦拭,之后吹干进行观察。图1所示即为BFe10-1-1合金铸锭宏观金相组织照片。

图1 BFe10-1-1宏观金相组织Fig.1 BFe10-1-1 macroscopic metallographic structure

由于Cu-Ni合金具有较宽的结晶范围,故有较大的生成等轴晶的倾向[5]。据观察该BFe10-1-1合金铸造状态的宏观低倍组织为典型的铸造组织,边缘位置为过冷细小晶粒层;中心部位为细等轴晶,所占面积较大;中间为不发达的柱状晶过渡区,柱状晶较粗大,不细密。且铸锭内部存在气孔缺陷,对比三个特殊位置的宏观组织分析可知,边缘位置的气孔尺寸较大,分布较均匀;二分之一半径处的气孔尺寸及数量相对减小,但分布相对不均匀;中心位置只有极少数的细小气孔,相对来说这部分组织较好较致密。

2.3 微观组织分析

加工产品试样应沿产品变形方向切取。试样大小一般为φ(10~15 mm)×(15~20 mm)之圆柱或10 mm×(15~20 mm)之方柱。

试样制备过程同样分磨光、抛光和组织显示三步。磨光又分粗磨和细磨,微观组织试样制备过程与宏观组织试样制备过程大致相同,只是微观组织试样观察面粗糙度要求较高,要磨至接近镜面。所以磨光过程要依次用型号为180号,320号,600号的水磨砂纸和600号,800号,1000号及1200号的金相砂纸进行磨光。

抛光同样采用机械抛光,在PG-1型金相试样抛光机上,采用帆布、毡片、呢子或丝绒,加上抛光粉依次进行抛光,本实验选用Cr2O3作为抛光粉。由于铜合金较软,在取样和磨光过程中表层会有严重变形,故在帆布上粗抛必须充分,最后一道精抛用力要轻。前期抛光液的浓度应大些,后期使用较稀的,最后用清水,直至光亮无痕的镜面停止抛光。用清水冲洗干净后进行浸蚀。

抛光后的金相试样要通过处理金相组织才会显示,金相组织显示的方法有不浸蚀法、化学浸蚀法、电解浸蚀法、物理浸蚀法和热染色法等。本实验用化学浸蚀法。两相合金的浸蚀是一个电化学过程。因不同相具有不同电位,浸蚀时形成许多微小的局部电池,具有较高负电位的一相为阳极被迅速溶解而逐渐凹洼,具有较高正电位的一相为阴极不被浸蚀,保持原有的平面,电位差越大,浸蚀速度越快,在光线的照射下,凹洼处呈黑色,凸出一相发亮呈白色。

腐蚀方法及步骤与宏观组织的腐蚀过程大致相同。采用擦拭法进行腐蚀,观察面用酒精棉擦拭干净后用蘸有腐蚀剂的棉花均匀擦拭,一边擦拭一边观察表面变化,擦拭数十秒后用酒精棉擦去残存的腐蚀剂,用大量清水冲洗2~3 min,用酒精棉擦去残存水渍,最后吹干。先选用1 g FeCl3+20 mL HCl+100 mL蒸馏水作为腐蚀剂,以去除细小划痕。但经观察组织晶界模糊不清晰,腐蚀效果不是非常理想,后将腐蚀剂配比改为1 g FeCl3+30 mL HCl+8 mL蒸馏水,腐蚀出的组织晶界较清晰,效果较好。

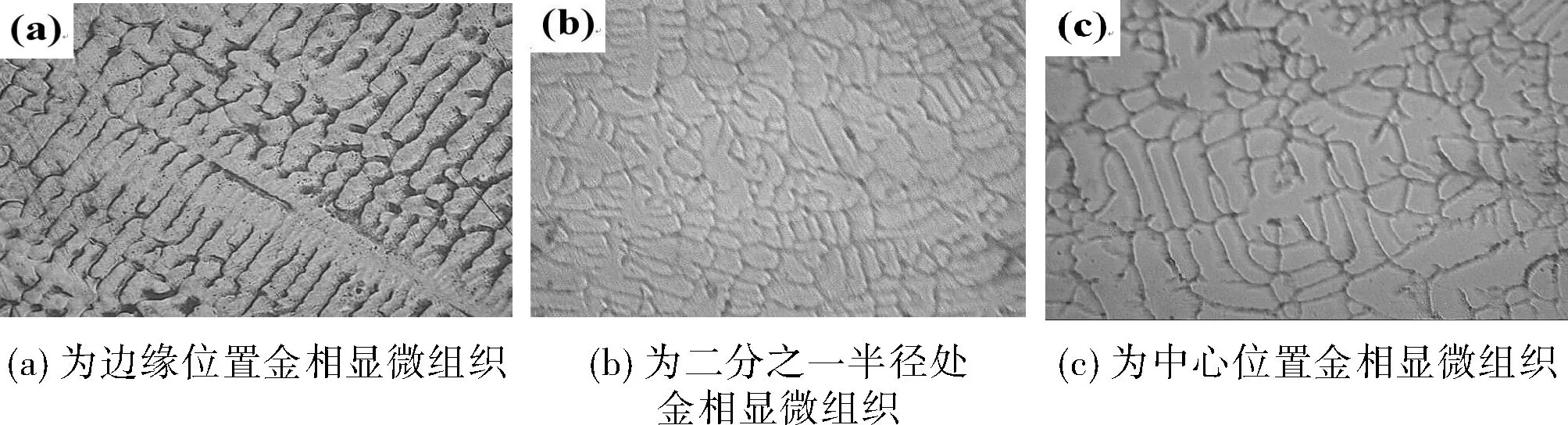

使用XJP-200晶相显微镜观察,可清晰的看到微观组织晶界。如图2所示即为放大150倍的金相组织照片。

图2 BFe10-1-1微观金相组织Fig.2 BFe10-1-1 microstructure

经观察,微观金相组织表明所研究试样铸态组织为晶内枝晶组织,且晶内存在成分偏析,晶间成分均匀。另外,在铸锭内部存在气孔缺陷,气孔较集中的部位还存在疏松缺陷。进一步观察此部位,除有明显的树枝状晶内偏析组织以外,还有较严重的疏松,而疏松可能构成形态不规则的孔洞,这些孔洞中可能充有大量的气体。

2.4 组织缺陷分析

根据宏观金相组织和微观金相组织的观察结果分析讨论,该合金铸锭中气孔的主要存在形式是内部气孔,经分析其产生的主要原因有:炉料有油污、水分、乳浊液、铜锈、铜豆等;工具、新开炉炉衬干燥不彻底;覆盖剂、熔剂潮湿或覆盖不好;装料顺序不正确;熔炼时间过长;脱氧、除气不良;铸造温度高、速度快;保护性气体质量不佳;坩埚或浇铸管埋入液面过深等。

3 结 论

根据对该合金试样进行的宏观组织分析和微观组织分析,获得以下结论:

(1)铸锭试样存在的组织缺陷主要有气孔、偏析。其中气孔主要存在形式为内部气孔;偏析主要类型为晶内偏析或重度偏析。

(2)产生这些缺陷的主要原因如下:①内部气孔产生主要是由于炉料有油污、水分、乳浊液、铜锈、铜豆等;工具、新开炉炉衬干燥不彻底;覆盖剂、熔剂潮湿或覆盖不好;装料顺序不正确;熔炼时间过长;脱氧、除气不良;铸造温度高、速度快;保护性气体质量不佳;坩埚或浇铸管埋入液面过深等。②晶内偏析的形成原因是由于铜合金一般情况下凝固温度范围较大,合金在凝固温度范围内进行选分结晶,使先后形成的结晶层成分浓度不一样。而晶内偏析在这种固溶体合金中尤为突出。重度偏析的形成原因主要是由于金属液中各组成物间的密度相差较大,在冷却较慢时产生了上浮或下沉而造成的。它的产生于合金性质、冷却速度、初晶的密度、形状和大小、铸造工艺等有关。

(3)避免这些缺陷产生的措施及消除方法如下:①避免气孔产生应保证炉料干净;使工具、炉衬及覆盖剂、熔剂彻底干燥;按要求顺序装料;严格遵循熔炼时间、铸造温度和速度;保证熔炼末期的脱氧、除气效果精良。气孔可通过轧制、锻造等热压力加工方法消除。②避免晶内偏析的措施有细化晶粒,以减少晶内成分的偏差;加大冷却速度;进行均匀化处理。防止重度偏析的方法有铸造前加强搅拌;降低铸造温度和铸造速度。加热后大变形可以很好的消除偏析缺陷。