电气石改性研究*

2020-06-19崔弘妍张启忠

陈 杰,崔弘妍,张启忠

(吉林化工学院吉林省高校特种功能材料重点实验室,吉林 吉林 132022)

近年来,粉体材料科学发展迅速,无机粉体的表面改性研究也越来越被人们重视。比如,无机粉体与高分子材料制成复合材料,纤维的功能化以及各种涂料性能改进等,都需要对无机粉体进行表面改性。无机填料表面改性的需求不断上升,远远高于普通材料[1]。

本文所研究的电气石将用于高分子材料中,电气石为无机填料,高分子材料如聚乙烯,聚丙烯,ABS树脂等为有机聚合物,两种物质的表面性质不同,相容性较差,电气石粉体难以在有机聚合物中均匀分散,因此,须对电气石进行表面改性,增强其与有机聚合物的相容性和分散性[2]。

本文主要研究了球磨时间,改性剂用量,反应时间,反应温度,固液比对电气石改性效果的影响。

1 实 验

1.1 原 料

电气石,石家庄顺汇矿产品贸易有限公司;甲苯,天津市凯信化学工业有限公司;无水乙醇,永大化学试剂有限公司;钛酸酯,广州市区祺化工有限公司。

1.2 仪 器

SX2-10-12型微波马弗炉,哈尔滨丞焱热处理设备制造有限公司;JT201N型电子天平,上海精天电子仪器有限公司;C2000DM型水接触角测试仪,上海中晨数字技术设备公司;QM-QX04型球磨机,南京莱步科技实业有限公司。

1.3 实验方法

先将一定量电气石放在烘箱中去除水分,然后把干燥后的电气石放入马弗炉400~500 ℃恒温4 h后自然冷却,放入球磨机中球磨得到电气石粉体。称取一定量电气石粉体放入三口瓶中,并加入钛酸酯和溶剂甲苯,在90 ℃恒温反应2 h,抽滤并用乙醇洗涤,烘干得到改性电气石粉体,并对改性电气石进行活化指数测定[2-3]、接触角测试[4]、亲油化度测试[5]。

2 结果与讨论

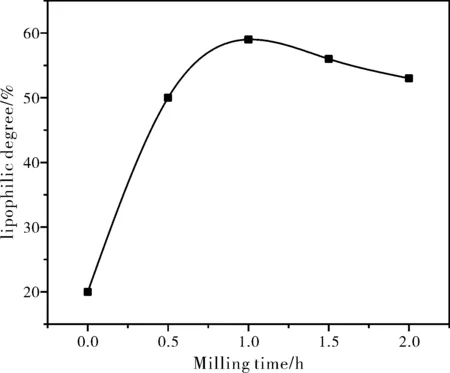

2.1 球磨时间对改性效果的影响

将干燥后的电气石放入球磨机,分别球磨0.5 h、1 h、1.5 h和2 h,再以甲苯为溶剂,改性剂(钛酸酯)用量为1.5%,固液比为3:10(电气石与溶剂甲苯的质量比,下同),在温度为90 ℃的条件下,反应2 h,通过活化指数、接触角和亲油化度来测试改性效果,结果如图1、图2和图3所示。

图1 球磨时间对活化指数的影响Fig.1 Effect of milling time on activation index

图2 球磨时间对接触角的影响Fig.2 Effect of milling time on contact angle

图3 球磨时间对亲油化度的影响Fig.3 Effect of milling time on lipophilicity

如图1~图3所示,通过对比不同球磨时间的电气石的活化指数、接触角以及亲油化度可以看出,球磨1 h的电气石的活化指数、接触角、亲油化度均最大,说明球磨1 h的电气石的改性效果较好。这是因为球磨1 h的电气石,颗粒分散程度较好,比表面积较大,疏水性较强;而球磨1 h以上的电气石粉体,颗粒之间会存在团聚现象,比表面积会相对降低,影响改性效果[6]。

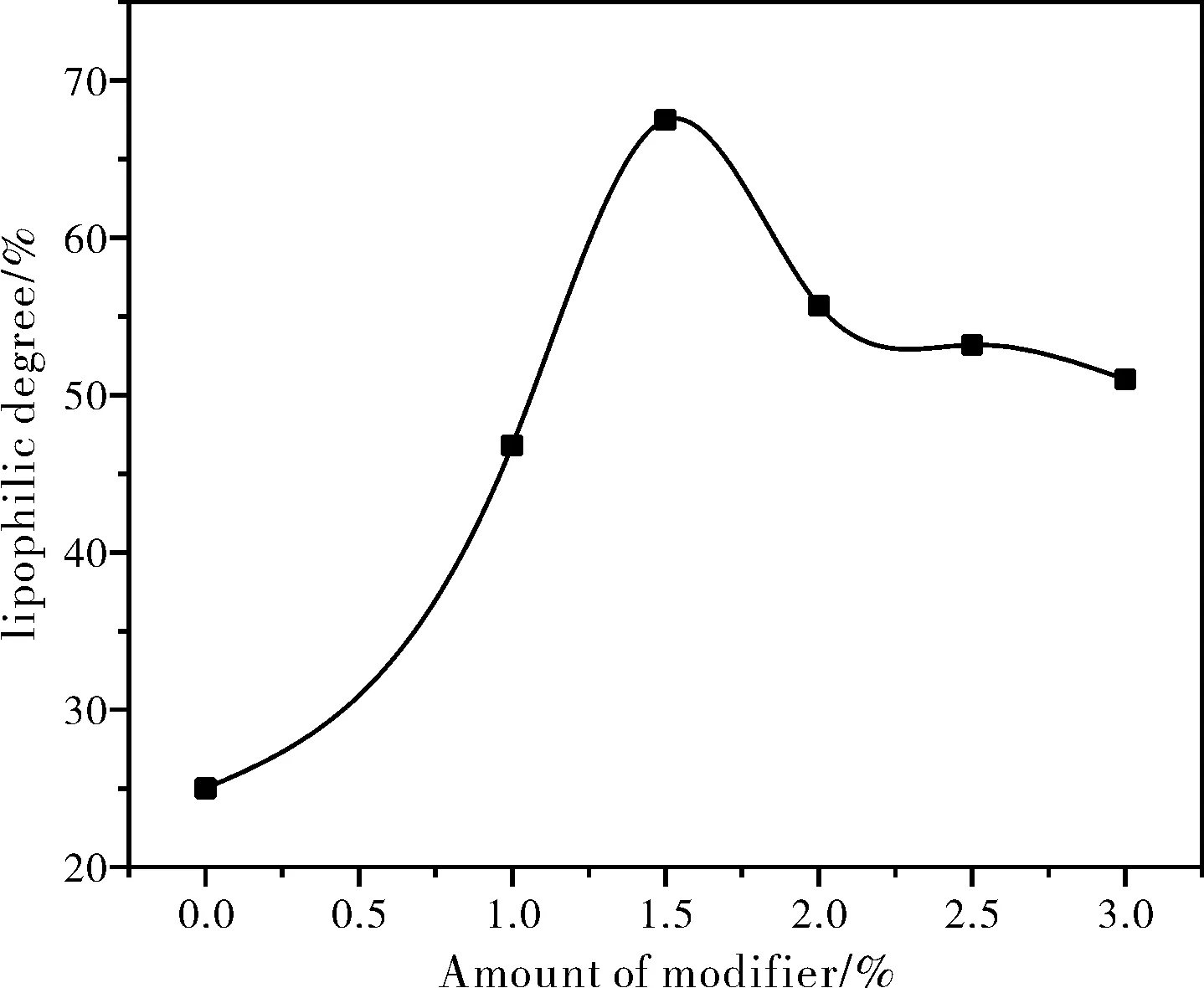

2.2 改性剂用量对改性效果的影响

取一定量电气石,甲苯为溶剂,固液比为3:10,在90 ℃的条件下,反应2 h,分别探究加入1%、1.5%、2%、2.5%、3%(wt%)改性剂后电气石的活化指数、接触角以及亲油化度大小,以此判断改性效果,结果如图4~图6所示。

图4 改性剂用量对活化指数的影响Fig.4 Effect of modifier dosage on activation index

图5 改性剂用量对接触角的影响Fig.5 Effect of modifier dosage on contact angle

图6 改性剂用量对亲油化度的影响Fig.6 Effect of modifier dosage on lipophilicity

由图4~图6可以看出:当改性剂的用量逐渐增加,电气石的活化指数、接触角以及亲油化度都逐渐增加,当改性剂用量为1.5%时,三个数值均达到最高值,即1.5%改性剂用量改性效果较好;随着改性剂的用量继续增加,三个数值均开始下降。主要是因为改性剂的用量太少,无法对所有的电气石进行修饰,但用量过多,会出现粘壁,影响改性效果。因此改性剂用量为电气石用量的1.5%时改性效果较好。

2.3 反应时间对改性效果的影响

取一定量电气石,以甲苯作溶剂,固液比为3:10,改性剂用量为电气石的1.5%,在90 ℃的条件下进行反应,分别探究反应时间为1 h、2 h、3 h时对电气石改性效果的影响。结果见表1。

表1 反应时间对改性效果的影响Table 1 Effect of reaction time on modification effect

由表1可以看出,随着反应时间的增加,活化指数、亲油化度以及接触角均呈现先升高后下降的趋势。当反应时间为2 h时,改性效果较佳。这是因为反应时间过短时,电气石与改性剂没有充分反应;反应时间过长,则会导致电气石表面键合的钛酸酯链发生降解,从而降低电气石表面有机链覆盖,所以较为适宜的反应时间为2 h。

2.4 反应温度对改性效果的影响

取一定量球磨1 h的电气石,以甲苯为溶剂,固液比3:10,钛酸酯用量为1.5%,分别在70 ℃、80 ℃、90 ℃和100 ℃温度下反应2 h,探究反应温度对电气石活化指数、亲油化度、接触角的影响。结果见表2。

表2 反应温度对改性效果的影响Table 2 Effect of reaction temperature on modification effect

由表2可知,随着反应温度的升高,活化指数、亲油化度、接触角数值均逐渐提高,在90 ℃时三个数据均达到最大值。这是由于,当反应温度偏低时,反应进行不完全;温度过高时,钛酸酯会部分分解,影响改性效果,因此较适宜的反应温度为90 ℃。

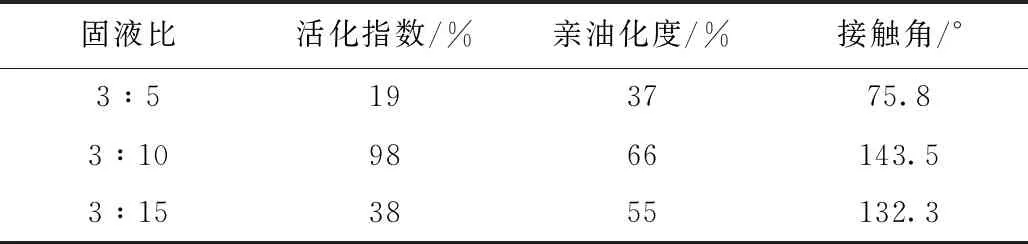

2.5 固液比对改性结果的影响

以甲苯为溶剂,改性剂用量为1.5%,90 ℃恒温反应2 h,探究不同固液比3:5,3:10,3:15时,对电气石改性效果的影响。测得各项数值见表3。

表3 固液比对改性效果的影响Table 3 Effect of solid-liquid ratio on modification effect

由表3可以看出,不同的固液比对改性效果有很大的影响:溶剂量过少时,溶剂化效应不明显,钛酸酯分子与电气石不能充分接触,所以改性效果不明显;当溶剂过多时,钛酸酯与电气石接触减少,反应速度也会减慢。所以,较适宜的固液比为3:10。

3 结 论

用钛酸酯对电气石粉体进行表面改性,降低了其亲水性。实验结果表明,对电气石粉体表面改性较好的实验条件为:球磨时间为1 h;改性剂钛酸酯用量为电气石质量的1.5%;固液比为3:10;反应温度为90 ℃;反应时间为2 h。