矿用锂离子蓄电池无轨胶轮车隔爆兼本安型主控箱的研制及应用

2020-06-19邢晨

邢 晨

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006; 2.山西天地煤机装备有限公司,山西 太原 030006)

1 概 述

当前,煤矿井下的无轨辅助运输设备主要以防爆柴油车辆为主。长期使用发现,大量的防爆柴油无轨胶轮车使用时产生的尾气和噪声严重影响井下从业人员的健康,并存在一定的安全隐患。因此,我国对新能源汽车研制、开发、推广的重视与日俱增,针对煤矿井下专用的纯电动无轨胶轮车成为企业研发的重点。现在井下使用的纯电动无轨胶轮车主要有两种车型:铅酸电池重型车和锂电池轻型车[1]。现在铅酸电池重型车在国内外已广泛使用,有良好的技术支持和实际使用经验,但电池质量大、体积大、维护困难[2]是短时间内无法改善的缺陷。锂离子蓄电池轻型车使用的蓄电池能量密度高[3],通过对整车电气系统的优化,可以有效地减少能量消耗、提高电池寿命、增加续航里程[4],有很好的研究前景。

矿用锂离子蓄电池无轨胶轮车的整车电气系统主要包括整车低压控制系统、整车自动保护监控系统、电池管理系统和高压动力系统。整车低压控制系统由控制单元和执行单元两部分组成,控制模块作为控制单元根据程序实现控制功能,配套的众多低压用电设备作为执行单元接收控制单元的命令实现相应的功能。整车自动保护监控系统时刻监测整车的各种状态,当检测到异常时,报警并进行相应动作,保障整车安全。电池管理系统时刻监控锂离子蓄电池的工作状态,既保证车辆运行时电池的安全性,又确保充分发挥电池的性能[5]。高压动力系统由整车控制器、电机控制器和永磁电机组成[6]。

考虑到整车的质量与车辆续航能力的相互影响,将整车低压控制系统的控制单元、整车自动保护监控系统、高压动力系统的整车控制器和电机控制器集成于主控箱,从而减轻整车质量,提高续航里程。整车电气结构如图1所示。

图1 整车电气结构图

2 主控箱电气硬件设计

图2 主控箱电气硬件设计图

主控箱将整车低压控制系统的控制单元、整车自动保护监控系统、高压动力系统的整车控制器和电机控制器集成于一体,作为整车的控制核心,既需要实现对电气设备的能量供给,又需要对各个用电设备实现监测与控制。根据不同的功能,主控箱内部进行模块化设计,包括:主控模块,本安隔离模块,隔爆设备控制模块,12V本安电源,24V电源,整车控制器和电机控制器,如图2所示。这样的设计有以下几点优势:①减少强电动力线路对弱电控制线路的电磁干扰;②本安线路和端子排布有利于达到《GB 3836.4-2010爆炸环境第4部分:由本质安全型“i”保护的设备》[7]中的要求;③方便维修与更换[8]。

主控箱在运行时,根据车辆启动的需要,能量按一定的逻辑顺序供给。整车启动需要钥匙信号,钥匙信号取自本质安全设备,所以主控箱内的主控模块和隔离模块由24V电源模块和12V本安电源始终供电[9]。接收到钥匙信号后,主控模块控制所有低压设备上电,对整车关联的电气设备进行监测监控,并将所有监测监控信息汇总到本质安全显示屏上。若无报警信息,钥匙信号可以控制主控箱闭合高压回路,实现整车动力供给与控制。所有模块协调运作,实现整车的启动运行,同时每个模块的功能各有侧重。

主控模块对外通过CAN总线与电池箱进行通讯,采集电池箱BMS的重要信息;对内与本安隔离模块、整车控制器和隔爆设备控制模块通讯,汇总这些模块采集到的整车信息,并对这些信息进行处理,然后对相应的设备发出控制指令。

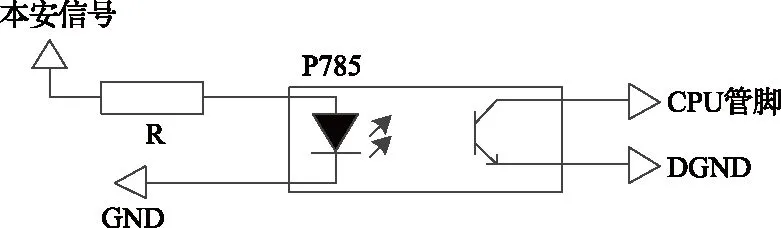

本安隔离模块与车辆的所有本质安全设备连接,包括本安控制器、本安油门踏板、本安显示屏、本安甲烷传感器等。本安隔离模块主要实现两个功能:给本安设备供电;将主控模块的隔爆信号变为本安信号并通讯到相应的本安设备。主控箱内的12V本安电源直接给本安隔离模块的本安侧供电,并通过本安隔离模块为所有本安设备供电。本安隔离模块一共采集了15路开关量,3路模拟量和1路频率量,这些信号通过隔离电路,将信号隔离处理后传输给主控模块。开关量和频率量的隔离电路如图3所示,模拟量隔离电路如图4所示。同时,主控板将非本安CAN信号传输给本安隔离模块,本安隔离模块将信号隔离处理后,得到两路本安CAN信号,将这两路信号分别传输给两块本安显示屏,由显示屏显示整车的综合信息。

图3 开关量和频率量的隔离电路

隔爆设备控制模块与车辆上所有的低压隔爆设备连接,包括各类隔爆电机、隔爆灯、隔爆喇叭等。每一个外接设备连接一路隔爆设备控制模块内部的控制电路,通过电路中的继电器控制设备的供电,从而实现隔爆设备控制模块控制外接设备。并且在每一路输出电路上设置保险,防止外接设备短路烧坏隔爆设备控制模块。

图4 模拟量隔离电路

整车控制器接收油门踏板和制动踏板的信号,将两个信号由模拟量转换成电机控制器识别的数字量,并将转换好的信号传输给电机控制器,电机控制器根据接收的信号控制输出的相电流,从而控制电动机的扭矩、转速。同时整车控制器也要接收电动机和电机控制器的监测信息并将信息传输给主控模块。

3 主控箱的软件设计

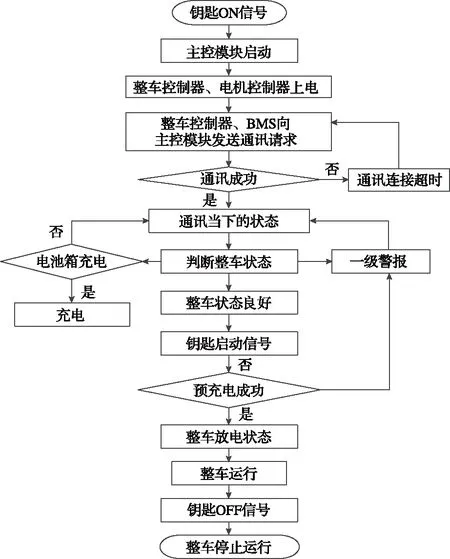

主控箱在软件上需要实现对整车电气设备的监测和控制。对于纯电动车来说,整车控制的核心程序是纯电动车的启停程序,如图5所示。

图5 整车启停程序流程图

主控模块和本安隔离模块由电池箱内的24V电源直接供电,无论整车启动还是停止,主控模块和本安隔离模块始终处于上电状态。当钥匙开关手动到上电档,主控模块接收到钥匙ON信号后,主控模块给整车控制器和电机控制器供电[10]。整车控制器和电机控制器上电工作后,尝试与主控模块通讯。如果通讯成功,整车控制器和电机控制器把自身的状态上报主控模块;如果通讯超时,整车控制器和电机控制器继续向主控模块发送通讯请求,直至通讯成功或停止启动整车。当整车控制器和电机控制器成功与主控模块通讯后,主控模块同时与电池箱的BMS通讯,然后根据接收这三者的信息进行故障诊断。

根据《煤矿用防爆锂离子蓄电池无轨车辆安全技术要求(试行)》的规定,矿用纯电动锂电池无轨胶轮车必须具备自动保护监控系统。自动保护监控系统的实现需要通过硬件采集相应的信息,并通过软件编译汇总,最终实现自动保护的功能,其中需要采集的信息主要有:单体电池最低电压,单体电池最高电压,单体电池最高温度,电池SOC值,电机控制器温度,电动机温度等。这些报警值在整车的CAN协议中有单独的报文,如果这些信息超过或低于预设的阈值,主控模块将这些信息对应的报文通讯屏幕的同时,也要通讯整车控制器和电池箱。屏幕接收到CAN报文后显示相应的图标并进行报警;整车控制器和电池箱接收到相应报文后,整车控制器控制电机停止工作,电池箱断开高压电能量输出的继电器,停止能量供应。最终整车停止运行,保障整车安全。整车相应报警的过程如图6所示。

4 主控箱的工业性实验

对主控箱进行工业性实验主要需要检测三部分系统:低压供电设备的控制,牵引电机的控制和自动保护监控系统的执行。其中低压供电设备包括本质安全设备和隔爆设备,本质安全设备除了控制功能的监测还需要对其本质安全电路进行试验,主要包括火花点燃实验和介电强度实验。

低压供电设备根据驾驶员的操作,可以实现:前灯、后灯、刹车灯、转向灯等灯光信号的控制;为液压泵站提供动力;为水循环散热系统提供动力;通过多种传感器监测整车状态,并通过屏幕显示整车状态。主控箱安装固定前,需要监测这些功能是否实现。进行主控箱的工业性实验时,需要将所有关联设备接好,每项功能逐一试验,检验功能是否实现且实现的功能是否达到预期的目的。并且,出于安全考虑,需要对本安隔离模块进行火花点燃实验和介电强度实验。对本安隔离模块的输出节点选择正常和故障状态下的短路和通断进行火花点燃实验,实验过程中无火花点燃为合格[11]。然后对本安隔离模块内部的光耦进行介电强度实验,施加规定电压值,历时1min未发生闪络和击穿及任何破坏性放电现象,则说明实验合格。

图6 整车报警流程图

矿用纯电动锂电池无轨胶轮车使用的牵引电机是永磁电机,在主控箱安装固定前需要简单的检测主控箱内部的电机控制器是否正常工作。使用电机仿真器连接到主控箱,通过手动转动转轴观察屏幕显示电机的转速。然后测量牵引电机三相动力电极A、B或C相对主控箱直流供电的负极,电机控制器正常工作时能看到规律的占空比电压输出,如图7所示。

图7 占空比电压输出示意图

自动保护监控系统属于整车系统的安全屏障,为保证产品质量必须进行检测。自动保护监控系统的实现基于硬件采集、CAN报文通讯和显示屏实现人机交互。当整车处于工作状态时,传感器处于实时工作的状态,时刻将采集点的信息采集并通讯给主控模块。主控模块内部会根据程序提前设定阈值,当采集的信息超过或低于阈值时,主控模块将产生报警的CAN报文,并通过CAN总线将报警CAN报文通讯到其他模块,整车电气系统将根据报警CAN报文进行联动,实现整车的自动保护。所以可以通过向CAN总线发送虚假的报警CAN报文,检验自动保护监控系统。

5 结 语

主控箱已经成功使用于WLR-19矿用防爆锂离子蓄电池无轨胶轮车。WLR-19矿用防爆锂离子蓄电池无轨胶轮车车体重5t,最大车速25km/h,续航里程100km。经过长期试运行,主控箱的功能完善,重量小,故障率低,方便后期维护,符合设计的最初目标。现WLR-19矿用防爆锂离子蓄电池无轨胶轮车在鄂尔多斯马泰壕煤矿使用,使用效果良好。