加压预处理对褐煤成浆性的影响研究

2020-06-19谷红伟

谷红伟

(神华销售集团有限公司,北京 100011)

我国褐煤资源丰富,目前已探明储量达3200亿t,约占我国煤炭总储量的18%[1,2]。褐煤的开发与深加工利用对于保障我国能源安全及煤基化工发展均具有重要意义。褐煤具有较高的反应活性,以褐煤为原料制备水煤浆,通过气化反应获得合成气实现褐煤的化学转化是现代煤化工的重要基础。随着我国经济的快速发展,优质煤炭资源将日益短缺,以褐煤为原料制备水煤浆,可降低原料成本,并拓宽褐煤的应用范围,推动煤炭资源的清洁高效利用。但是,褐煤属难制浆煤种。由于褐煤变质程度低,芳香核缩合程度低,支链较多,内部孔隙丰富,且结构中含氧官能团较多,亲水性强[2],褐煤原煤的水煤浆浓度一般仅为48%左右[3,4],难以满足气流床气化对水煤浆高浓度、低黏度的要求。如何利用褐煤制得高浓度、低粘度、流动性好的水煤浆已成为煤炭加工领域的重要课题。

目前国内外对于褐煤经深度干燥或热解后半焦制浆的研究较多,以半焦为原料或深度干燥的褐煤为原料,可制备出浓度大于60%的水煤浆[5-9],虽然经过热提质后的褐煤成浆性有加大幅度提高,但其加热能耗高,且褐煤具有强烈的热碎裂和粉化特性,在热加工过程中普遍存在系统堵塞、粉尘量大、易自燃、长周期运行困难的问题[10]。褐煤经过压力和热的同时作用后,其成浆性提高更大[11-13],但单纯的压力作用对褐煤成浆性的影响目前尚未见研究报道。本文针对高含水褐煤采用单纯的物理加压方法,在一定的压力作用下,压闭褐煤部分孔隙,改善其孔隙结构,降低水分含量,以提高其成浆性。通过对褐煤挤压后煤质特性变化分析及成浆性研究,优化成浆条件,明确褐煤经过加压作用后制备气化水煤浆的可行性。与褐煤干燥和热解相比,加压方法简单易行,安全可靠,为褐煤制备高浓度气化水煤浆提供新方法参考。

1 试验原料及方法

1.1 试验原料

试验采用内蒙古宝日希勒褐煤,原煤的工业分析、元素分析,结果见表1。

表1 原煤工业分析、元素分析

由表1可以看出,原煤的水分Mad=30.03%、挥发分Vdaf=45.85%、固定碳FCdaf=54.16%,说明原煤具有高水分、高挥发分,低固定碳含量的特征;元素组成中氧含量较高Od=13.56%。原煤的密度、总孔表面积、总孔容和孔隙率等,结果见表2。

从表2可以看出,原煤总孔容为0.3643cm3/g,总孔表面积达到30.30m2/g,孔隙率为35.87%,反映了原煤具有发达的孔隙结构、高比表面积和高孔容特性,属于典型的高水分、高挥发分的低变质程度煤种。

表2 原煤的孔隙结构

试验药剂:萘磺酸钠甲醛缩合物(NSF),分析纯,绍兴浙创化工有限公司。

1.2 试验方法

1.2.1 磨矿

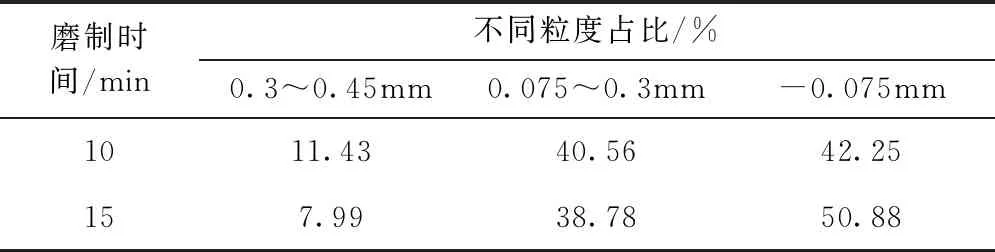

表3 原煤煤样的粒度分布

由表3可以看出,磨矿时间越长,煤粒度越细。原煤磨制10min(粗粉)、15min(细粉)时,煤样中-0.075mm颗粒分别占42.25%和50.88%。将上述两种粗、细颗粒含量不同的煤粉进行粒度级配,提高煤粒间的堆积效率,以提高成浆浓度。

1.2.2 加压预处理

取不同比例的粗粉和细粉100g,放入2.5cm×2.5cm×2.5cm的模具中,利用压力机对褐煤进行加压处理。启动预设加压程序进行加压,待加压结束,脱模后,获得加压预处理的褐煤煤样。本研究设定了80kN/cm、90kN/cm、100kN/cm、110kN/cm、120kN/cm、130kN/cm、150kN/cm七个压力分别对褐煤原煤进行加压预处理,获得不同压力作用下的成浆原料煤。

加压设备采用上海新三思微机控制全自动压力试验机,型号:DY-3008。

1.2.3 水煤浆的制备

采用干法调浆法制备水煤浆,将空气干燥褐煤磨制成粗粉(磨矿10min)和细粉(磨矿15min)两种试样,分别测定粗样细样的粒度分布,选定合适的粗细样配比,加入规定量的水和添加剂,在200r/min的转速搅拌10min后,采用NXS-11型旋转粘度计测定在100s-1和20℃时浆体的表观粘度。水煤浆浓度按照GB/T 18856.2—2008进行测定,水煤浆粘度测定按照GB/T 18856.4—2008进行[8]。

1.2.4 最大成浆浓度

在最佳级配比例及最佳NSF添加量的条件下,依次改变水煤浆预设浓度制得水煤浆,绘制水煤浆实际浓度与粘度变化曲线。依据气化水煤浆表观粘度不大于1300mPa·s的要求,确定最大成浆浓度。

2 结果与讨论

2.1 加压处理后褐煤的水分和孔隙变化

褐煤原煤经加压预处理后,其水分含量和孔隙结构这两个因素都发生了一定的变化,且都相应地影响着褐煤成浆性能[14]。褐煤原煤经加压预处理后,可脱除部分水分使褐煤水分含量降低。80~160kN/cm范围压力作用下,褐煤水分脱除量见表4。

表4 加压预处理褐煤的水分脱除

注:原煤水分Mad=30.03%。

由表4可知,压力作用可降低褐煤水分。当压力作用范围在80~120kN/cm时,褐煤水分脱除较少,脱除量小于6.33%,压力作用不明显;当压力增大至130~150kN/cm时,水分脱除量增加明显,达到13.99%。当压力继续增加至160kN/cm脱水量增加到14.25%,增加的趋势减缓。因此,本研究选取三个典型压力值90kN/cm、120kN/cm、150kN/cm进行褐煤的加压处理压力。

对典型压力作用下的褐煤,进行压汞试验测定其孔结构特征,见表5。

由表5可以看出,在不同压力作用下,褐煤的总孔容、总孔表面积和孔隙率较原煤均有不同程度的降低,且随着压力的增大,降低量增加,说明褐煤结构更趋于紧密。当压力为150kN/cm时,褐煤的总孔容为0.3070cm3/g,较原煤降低了0.0573cm3/g;总孔表面积为27.29m2/g,较原煤低了3.01m2/g;孔隙率为30.66%,较原煤降低了5.21个百分点。

表5 加压预处理褐煤的压汞试验

总孔容、总孔表面积及孔隙率的大小反映了褐煤孔隙结构发达程度,数值越大表明孔隙结构越发达,越不利于成浆。加压处理使褐煤水含量降低和比表面积降低,空间结构更加紧密,改善褐煤的成浆性能[11]。褐煤原煤发达的孔隙结构,使吸附在煤粒孔隙内的水分含量多,水煤浆中自由水含量低,使等浓度的水煤浆粘度增大,流动性变差,成浆浓度低。加压处理后,煤样的孔隙结构遭到不可逆的破坏,压闭的孔隙中脱除部分水分,增加了原料成浆后浆体中自由水的含量,流动性变好,提高了其成浆性能。随着压力的增大,煤样的孔隙结构受到的破坏力越大,结构更加趋于紧密,比表面积和孔隙率降低量越大,越有利于成浆性提高;另一方面,加压预处理前,原煤煤粒含有丰富的较大孔隙,分散剂进入到孔隙中吸附于内表面,对分散颗粒没有效果,造成分散剂的利用率低,煤粒分散性差,浆体表观粘度高,流动性差,且极易发生团聚[3]。加压预处理后孔隙率降低,尤其是中大孔的数量减少,使分散剂更有效地吸附在煤粒表面,受压煤粒分散性能优于原煤,有利于制备较高浓度水煤浆。但压力作用只能在一定程度上改善褐煤成浆性,当压力进一步增加,褐煤孔隙结构紧密程度不会发生明显变化时,其最大成浆浓度增加亦不明显。

2.2 加压预处理对褐煤成浆性的影响

为了探究加压预处理作用对褐煤成浆性的影响,选择典型压力90kN/cm、120kN/cm、150kN/cm分别对褐煤进行加压预处理,并对褐煤成浆性进行分析,明确加压作用对褐煤成浆性的影响。

2.2.1 原料粒度级配对不同压力作用下褐煤成浆性的影响

煤粉的粒度分布情况是影响褐煤成浆性能的主要原因之一,通过优化粒度级配可改善褐煤的成浆性[15,16]。为了确定加压预处理条件下,粒度级配对褐煤成浆性的影响,采用不同压力作用下的褐煤原料,调整粒度级配,提高成浆浓度。经过加压90kN/cm、120kN/cm、150kN/cm预处理,褐煤制备成粗、细煤粉,依次改变粗、细煤粉的比例以达到不同级配结果。水煤浆预设浓度为51%,NSF添加量为0.8%(占干煤粉质量的百分比)的条件下,通过成浆性试验制备不同粒度配比例的水煤浆,并测得各个条件下水煤浆的浓度和表观粘度变化规律,如图1所示。

图1 粒度级配对加压预处理褐煤水煤浆表观粘度的影响

由图1可以看出,粗粉与细粉量比例对水煤浆粘度影响显著,在不同压力下存在不同的粗粉/细粉量最佳值。当压力为90kN,粗、细粉比例为70∶30时,表观粘度为767.54mPa·s,表观粘度值最小,浆体流动性较好,因此在90kN/cm压力条件下,选定粗、细粉比例70∶30为最佳的粒度级配比例;当压力为120kN/cm,粗、细粉比例为70∶30时,表观粘度达到最低值684.87mPa·s,浆体流动性良好,因此在120kN/cm压力条件下,选定粗、细粉比例70∶30为最佳的粒度级配比例;当压力为150kN/cm,粗、细粉比例为60∶40时表观粘度达最低值为622.85mPa·s,因此在150kN压力条件下,选定粗、细粉比例60∶40为最佳的粒度级配比例。

2.2.2 不同压力作用下分散剂添加量优化

取不同压力预处理的褐煤,分别在其最佳粒度级配70∶30、70∶30、60∶40条件下,依次改变分散剂用量进行成浆性试验。不同的分散剂用量对加压预处理褐煤的水煤浆表观粘度的影响,如图2所示。

图2 分散剂添加比例对加压预处理褐煤水煤浆表观粘度的影响

由图2可以看出,在90kN/cm、120kN/cm、150kN/cm加压作用下,褐煤水煤浆的表观粘度随着NSF添加比例增加呈先减少后增加的趋势,均存在最大值。当压力为90kN/cm,粗、细粉比例为70∶30时,在分散剂添加比例为0.8%的条件下,水煤浆流动性良好,表观粘度最小为767.54mPa·s,因此,选定0.8%为该条件下水煤浆中NSF分散剂的最佳添加量。当压力为120kN,粗、细粉比例为70∶30;压力为150kN,粗、细粉比例为60∶40时,同样在分散剂用量为0.8%的条件下,水煤浆的表观粘度分别达最低为684.87mPa·s和622.85mPa·s,因此,选定0.8%为加压条件下水煤浆NSF分散剂的最佳添加量。

2.2.3 加压褐煤的最大成浆浓度与原煤的对比分析

分别取经过90kN、120kN、150kN压力作用的褐煤,并分别取粗粉/细粉量比例粉为70∶30、70∶30、60∶40,NSF添加量为0.8%的条件下制备水煤浆。采用水煤浆表观粘度小于1300mPa·s评价水煤浆可达到的最大浓度。通过与褐煤原煤成浆性的对比试验,可进一步明确加压预处理对褐煤成浆性的影响。90kN/cm、120kN/cm、150kN/cm加压预处理褐煤分别在最佳试验条件下,水煤浆的浓度与表观粘度的关系曲线如图3所示。

图3 加压预处理褐煤水煤浆浓度对表观粘度的影响

由图3可以看出,90kN/cm、120kN/cm、150kN/cm加压预处理褐煤,其水煤浆表观粘度随着水煤浆浓度的增加而增大。当压力为90kN、粗、细粉比例为70∶30、NSF添加量为0.8%,水煤浆表观粘度达到规定上限值1300mPa·s时,浓度为52.6%,即此条件下煤样的最大成浆浓度为52.6%;当压力为120kN/cm,水煤浆表观粘度达到1300mPa·s时,水煤浆浓度为最大值52.8%。当压力为150kN、粗、细粉比例为60∶40、NSF添加量为0.8%,水煤浆表观粘度达到规定上限值为1300mPa·s时,水煤浆浓度达到的最大值为53.1%。可见,随着预处理压力的增大,褐煤水煤浆的最大成浆浓度亦增加。

褐煤原煤与加压预处理后褐煤的最大成浆浓度的变化如图4所示。

图4 不同预处理压力对褐煤成浆性的影响

由图4可以看出,未经加压处理的褐煤原煤成浆性最差,最大成浆浓度仅为48.0%。90kN/cm加压处理后,最大成浆浓度为52.6%,与原煤相比提高了4.6个百分点;经120kN/cm加压后,最大成浆浓度为52.8%,相比原煤提高了4.8个百分点;150kN/cm加压后,最大成浆浓度达到53.1%,相比原煤提高了5.1个百分点。可见,仅通过加压作用,可以明显提高褐煤的成浆性。

3 结 论

1)对高含水量的褐煤(水分含量30%左右),可采用加压的方法脱除部分水分,压闭部分孔隙。当压力增大至130~150kN/cm时,水分脱除量约增加14%。

2)受压后煤样的总孔表面积及孔隙率较原煤均有不同程度的降低。当压力为150kN时,褐煤的总孔容为0.3070cm3/g,较原煤降低了0.0573cm3/g;总孔表面积为27.29m2/g,较原煤降低了3.01m2/g;孔隙率为30.66%,较原煤降低了5.21个百分点。随着压力的增大,褐煤结构更加趋于紧密,比表面积和孔隙率降低量越大。

3)经压力作用后褐煤成浆性得到改善,且随着压力增加,水煤浆浓度呈小幅增加趋势。当以150kN/cm加压后,最大成浆浓度达到53.1%,相比原煤提高了5.1个百分点。可见,加压预处理可使褐煤的孔隙结构降低,使褐煤成浆性得到一定程度改善。

总之,在一定的压力作用下,褐煤部分孔隙闭合,孔隙结构得到改善,水分含量降低,成浆性提高。加压方法简单易行,安全可靠,通过加压作用提高褐煤的成浆性具有可行性。