转炉一次除尘系统应用新OG法改造实践

2020-06-19

(邢台钢铁有限责任公司,河北邢台 054027)

前言

邢钢炼钢厂4 座转炉(3×50 t+80 t)的烟气一次除尘系统全部采用传统OG 湿法系统,该系统为传统OG“二文三脱湿法”除尘工艺,无法满足河北省《钢铁工业大气污染物排放标准》(DB13/2169-2018)中有关转炉一次烟气颗粒物的特别排放限值要求。

根据常用转炉一次除尘工艺主要参数,结合国家及河北省地方环保标准要求,特别是邢钢所处京津冀重点城市和行业已经实行的更加严格的特别排放限值的需要,转炉一次除尘必须进行改造。

为确保转炉一次除尘改造实现排放达标、成本最低、运行稳定,经过多方考察了解,在对比LT 干法、半干法和新OG 的优缺点后,确定转炉一次除尘采用新OG 工艺,并利用生产间隙30 天内完成了对4座转炉的改造。

1 转炉一次除尘新OG法工艺

转炉一次除尘系统采用了新0G 法,与老0G 法不同的是烟气经烟罩、汽化冷却烟道后,净化设备改为一、二级喷雾蒸发洗涤塔、环缝文氏管、两级旋流脱水塔。

新OG 法对排放浓度的控制机理是通过提高环缝文氏管的压差,增加环缝文氏管的烟气流速来达到降低烟气排放含尘量。相对于干法除尘工艺故障率较低,更能适应粗放的冶炼操作,投资费用较低,占地面积小,施工周期短,利用转炉年修期间可以进行改造。

新0G法系统工艺流程图见图1。

一级洗涤塔:设置双流体气雾喷枪4套,并同时设置了5 个喷头,在洗涤塔内部形成层状微雾。将汽化冷却烟道出口1000 ℃以上的烟气降温至饱和烟气(约72 ℃)并捕集粗颗粒的粉尘,实现初步净化。

二级喷雾洗涤塔:设置两排对喷式螺旋喷头,温度降至68℃,实现精除尘前的预除尘。

环缝文氏管:降温、除尘后的饱和一次烟气(转炉煤气)进入环缝文氏管。转炉煤气回收时,通过液压伺服装置自动调节喉口开度,使转炉炉口处于微正压状态(0~20 Pa左右),用以减少空气的吸入,控制吹炼过程中转炉烟气的CO 二次燃烧,提高回收转炉煤气的品质。烟气以高速稳定气流通过喉口。通过环缝文氏管精除尘后的烟气温度降至65℃左右。

脱水器:净化后的饱和烟气通过90º弯管进入一级旋流脱水器进行精脱水,后再经管道进入风机,经过风机后进入二级高效脱水器,经过再次脱水后回收或放散。

2 调试所遇问题及解决

2.1 风机喘振

转炉一次除尘改造先进行的是1#转炉改造,完毕后在风机启动时按照低速、中速、高速三个阶段匹配环缝文氏管0~500 mm 行程,试车运行后风机平稳。2#转炉试车后风机出现喘振现象,风机电流在65~90 A 之间波动,环缝喉口开到400 mm 喘振严重,无法满足0~500 mm 的调节范围,根据环缝文氏管重陀安装参数,将环缝重陀增加50 mm后,消除了风机喘振现象。

2.2 风机机前管道含水量大

1#转炉投用后,发现机前管道积水。经检查确认,改造后因管道坡度改变,造成风机机前旋流排水器处在管道高点,管道内积水较多,管道流通面积减少,造成转炉炉前冒烟严重。

造成管道积水的原因为施工单位在施工过程中没有考虑到低点排水问题。将机前旋流脱水器标高增加200 mm,整体切割支架下移后使管道积水顺利排到旋流脱水器内,解决了管道内部积水问题。

2.3 一级洗涤塔底部水封积泥

4#转炉改造完毕运行一周后,发现一级洗涤塔水位高,水封下部水量较小,大量水从二级洗涤塔水封溢流出来,造成一、二级洗涤塔之间连通管道积水,一级洗涤塔底部水封内堆积的含铁料高度在400~500 mm,无法冲到高架溜槽内部。

造成水封堵塞的根本原因为一级洗涤塔1#喷头水量小。该喷头尺寸为DN20,与50 t转炉尺寸一样,而80 t 转炉烟气量比50 t 转炉大45000 m3/h,安装使用同规格的喷头,水量不足以将沉积的含铁料冲洗至高架溜槽,造成水封堵塞。将该喷头由DN20 改为DN25,解决了一级洗涤塔底部水封积泥问题。

2.4 环缝文氏管重陀积垢

50 t 和80 t 转炉在生产20 天后,炉口捕集效果不好,大量烟气外溢,风机电流低于72 A。经检查发现环缝文氏管重陀出现严重积垢现象,重陀表面积垢厚度达10 cm,影响了环缝流通面积,在环缝重陀开度调整到最大开度的时候还无法满足炉前烟气捕集的要求。对重陀清理后电流回升到75 A。

根据结垢严重的现象,分析为二级洗涤塔喷头问题,经检查发现下层喷头装反,并且喷头堵塞严重。联系相关单位更换了二级洗涤塔喷头。

同时分析了转炉浊水水质硬度对积垢的影响,控制水质硬度指标小于50 mg/l。

2.5 系统阻力增加

转炉烟气量的计算,50 t转炉铁水装入按照46 t计算,80 t 转炉铁水装入按照78 t 计算,计算结果对比风机能力,机前管道管径偏小。

在改造过程中,因80 t 转炉在机前管道直径计算上使用Ф1400,小于原有Ф1600的管径,改造前发现该问题要求施工单位将管道更换为Ф1600 管道,而换下的Ф1400 的管道用在3#转炉50 t 的机前管道上。

转炉改造完毕后检测对比机前管道和新装的机前旋流脱水器进出口的压力损失,使用Ф1400 管道的3#50 t 转炉比使用1#、2#50 t 转炉原有Ф1200管道阻力减少500 Pa左右,效果较好。

3 达标排放效果

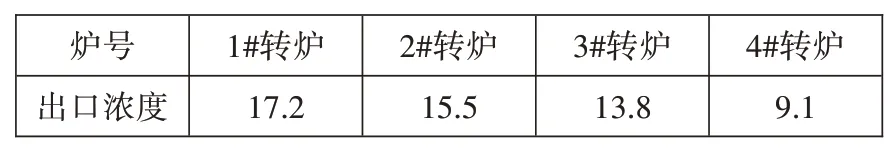

该系统自投产以来,运行效果良好,经现场实测烟气的排放浓度达到了30 mg/m3以下。转炉一次除尘采用新OG 法,达到了降低了烟气排放浓度的目标,为公司绿色可持续发展提供了有力支撑。改造后的结果见表1。

表1 颗粒物排放监测结果 mg/m3

4 经验总结

转炉烟气的达标排放还有以下经验值得总结:

(1)因系统压力分配发生改变,环缝文氏管的压差必须保证在16 kPa 以上才能保证颗粒物排放指标。

(2)因风机转速由环缝文氏管重陀自动调节,风机能力与电流的变化必须匹配,否则可能造成风机损坏。

(3)因工艺条件的波动可能造成烟气捕集效果的变化,设计时计算烟气量适当考虑风机和管道能力的裕量,有助于保证运行效果。